1.适用范围

本施工作业指导书适用于高速铁路CRTSⅡ型板式无砟轨道桥梁段无砟轨道底座板模板工程施工。

2.编制依据

⑴ 《客运专线预应力混凝土预制梁暂行技术条件》铁科技基 [2004]120号。

⑵ 《铁路混凝土工程施工质量验收补充标准》铁建设[2005]160号。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑶ 《客运专线铁路桥涵工程施工质量验收暂行标准》铁建设[2005]160号。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑷ 施工图

3.作业准备

3.1 技术准备

⑴ 施工图已经过审核无误。

⑵ 进场人员经过岗前培训,并经考核合格。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑶ 编制完成施工方案、作业指导书,完成技术交底。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑷ 模板加工设计和加固方案已完善,加工数量已确定。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑸ 精确放样底座板边线,施工时应在模板外侧放设辅助线以便于模板复核。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.2 人员配备

⑴ 劳动力组织方式:成立架子队模式的专业施工队伍。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑵ 根据总体施组要求,确定合理的劳动力资源,每个工作面为了满足2孔梁/天的施工强度,需要配置人员如表3.2。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表3.2 一个模板工班人员配备表(按2孔梁/天)

| 序号 | 负责人 | 数量(人) | 备注 |

| 1 | 工班长 | 1 | |

| 2 | 技术员 | 2 | |

| 3 | 测量人员 | 4 | |

| 4 | 质检员 | 1 | |

| 5 | 安全员 | 1 | |

| 6 | 模板工 | 12 | 培训合格 |

| 7 | 普工 | 16 | |

| 8 | 合计 | 37 |

3.3 设备配置

针对无砟轨道底座板模板施工工艺要求,准备施工使用的扳手、撬棍和手推小车等设备。模板安装、拆除设备详见下表。(一个作业面几个工班、工班设置)󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表3.3 模板安装、拆除主要设备机具配备表(按2孔梁/天)

| 序号 | 设备名称 | 数量 | 备注 |

| 1 | 模板 | 260正线米 | 按照施工日进度4倍配置 |

| 2 | 扳手 | 10 | |

| 3 | 撬棍 | 10 | 剪力钉和钢板连接器焊接 |

3.4 现场条件

⑴ 高强挤塑板和两布一膜滑动层施工完毕,并验收合格。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑵ 底座板施工边线已放样,并经复核。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑶ 模板、支撑杆已加工完成,并经试拼检查合格。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.施工工艺流程

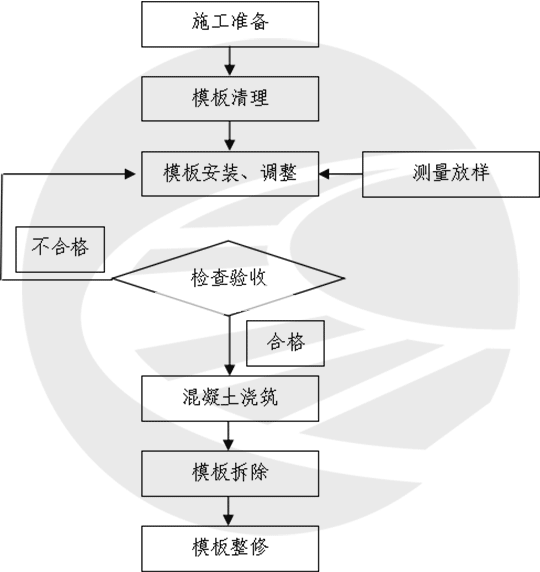

底座板模板施工工艺流程详见图4-1。

图4-1 模板工程施工工艺流程图

5.施工方法及工艺要求

5.1 施工准备

① 模板安装前应检查模板板面是否平整、光洁、有无凹凸不平,并清除模板上的灰碴和基层表面的杂物;检查支架及模板焊缝处是否有开裂破损,如有均应及时补焊、整修合格。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

② 模板应打磨清除干净并均匀涂刷脱模剂,不得漏刷。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③ 检查支撑模板所需用的撑拉杆、穿销、是否安全齐备,检查模板安装前所需的各类联接件、紧固件等是否齐全。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.2 模板安装

① 模板安装必须做好线形和标高控制,安装前测量放线,用墨线标记出对应的边界线,每6米用红油漆标注高程控制点,再进行模板安装。采用模板顶部高度作为底座板控制标高(如果模板高出底座板标高的应做标高标记控制底座板标高)。在安装模板时边缘的高度通过模板底部预留的调节螺栓进行高度调整,为防止调节螺栓破坏滑动层,必须加以支垫。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

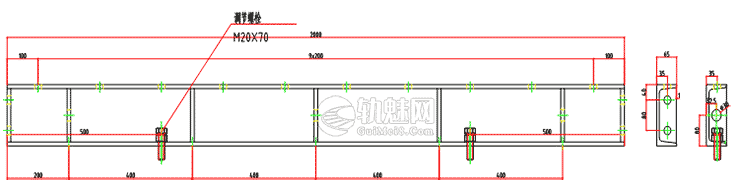

② 模板的组装根据设计制作要求, 2米或3米为单元体,纵向相邻两块模板采用螺栓连接。如图5.3-1所示:󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图5.3-1 底座板模板图

③ 模板加固采用撑、拉结合的方式进行加固,不得在梁面上钻眼加固。安装模板时要注意对防水层和滑动层进行保护,避免破坏。

图5.3-2 中部模板支撑加固示意图

图5.3-3 外侧模板支撑加固示意图

④ 模板调整到位后要采用砂浆等方法对底座板模板底部与梁面之间的缝隙封堵密实,避免漏浆。封堵时避免砂浆侵入底座板范围内。

⑶ 后浇带模板安装

后浇带处端模采用竹胶板、木板等开槽,浇筑混凝土前用泡沫、棉纱等物将开口处封堵严实,超高地段采用相适应的端模(见下图5.3-4)。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图5.3-4 后浇带模板示意图

⑸ 模板安装好后,应检查模板中心是否与中心线有偏移,若有偏移,需纠正到允许偏差的范围后才支撑模板于工作状态。

⑶ 模板安装控制要点:

① 安装前检查:板面是否平整、光洁、有无凹凸变形及残余粘浆,模板接口处应清除干净,标高控制点和线性是否清晰可见。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

② 检查所有模板连接端部和脚底有无碰撞而造成影响使用的缺陷或变形,支架及模板焊缝处是否有开裂破损,如有钧应及时补焊、整修。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③ 安装时,应对准梁体弹线的相对位置,用顶压杆调整好侧模垂直度,并与前一块模联接好。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④ 模板安装完后,用螺栓联接稳固,并上好全部撑拉杆,调整其他紧固件后检查整体模板的外观尺寸及不平整度等,并做好记录。不符合规定者,应及时调整。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑤ 钢模安装应做到位置准确,联接紧密,两块模板接缝密贴且不漏浆。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑥ 在安装过程中,应根据梁体的特性、高程和曲线要素的顺序确定模板的安装。模板的安装应严格按设计图纸施工,确保每孔梁上模板位置准确无误。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.4 模板拆除

⑴ 拆除模板应满足以下条件

a、底座板混凝土强度

根据同条件养护试件强度达到2.5Mpa以上时确定拆模时间。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

b、拆模温度

① 底座板混凝土芯部与表层、表层与环境温差均不大于20℃,以防止梁体混凝土产生早期裂纹。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

② 气温急剧变化时不脱模。

⑵ 拆模顺序为:松开紧固件→拆除模板→搬运模板。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑶ 脱模

① 脱模前,模板已脱离混凝土,侧模已松开;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

② 拆去连接螺栓,用力时要同步,防止将底座板磕损。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.5 模板整修

⑴ 模板日常维护

① 底座板模板搬离后,应立即将钢模上的混凝上进行清除,清除模板缝隙间的混凝土砂浆;特别是连接处、螺栓孔中砼残碴。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

② 清碴完毕后,将隔离剂均匀涂刷在模板上,不得出现积液、漏刷现象。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③ 质检人员对模板的平整度和外形尺寸进行检查,如有超标及时整改。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑵ 模板使用中出现的缺陷及处理措施󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

模板在使用过程中发现缺陷时,应立即通知技术人员制定方案进行处理。同时,应做好相关记录,存入模板档案。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

① 模板裂纹:沿裂纹割一道比裂纹稍宽的缝隙,满焊后打磨平整,特别是在连接处的焊接容易出现轻微裂纹。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

② 侧模支撑杆脱焊:应及时补焊,如补焊不能解决,应将整个支撑杆取下后重新焊接。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑶ 侧模板旁弯应将模板平放,拉线后采用千斤顶校正。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑷ 其它模板配件和联接件,因磨损的应修复才能使用,不能修复的要报物资部门,进行更换。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑸ 模板在使用过程中如因缺陷影响产品质量时,需对模板进行大修。模板大修视模板损坏情况决定,其规定如下:󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

① 模板变形,已不能保证底座板外形尺寸。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

② 维修已达不到刚度和强度的要求。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③ 大修模板的检查验收按新制模板办理,经质检人员验收合格后才允许使用。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④ 凡已签定报废和不合格的模板严禁使用。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.质量标准

为确保底座板顶面高程满足±5mm ,平整度满足7mm/4m的要求,必须严格控制模板的安装精度,模板顶面高程按±3mm控制。

表6-1 底座板模板主要检测项目与标准

| 序号 | 项目 | 容许误差(mm) | 备注 |

| 1 | 宽度 | +10,0 | |

| 2 | 错台 | ≤2 | |

| 3 | 顶面高程 | ±3 | |

| 4 | 中线位置 | ±10 | |

| 5 | 直线旁弯 | ≤3 | |

| 6 | 直线每米高差 | ≤2 | |

| 7 | 端模板面不平度 | ≤2 |

7.质量控制要点

⑴ 底座板边线必须放样准确,经复核无误。

⑵ 模板底部与梁面之间的缝隙一定要采用砂浆等物封堵密实,防止漏浆。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑶ 底座板模板一定要支撑稳固,防止提浆整平机振动时模板发生变形。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑷ 为保证底座板的宽度,在模板安装调整到位后可在底座板两侧模板之间采用2.95米的钢管等刚性材料进行支撑。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑸ 为保证底座板顶部的高程,底座板模板安装就位后必须进行复测,确保底座板模板顶面标高满足±3mm的要求。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8.成品保护注意事项

⑴ 模板安装就位后应尽快进行混凝土浇筑,防止模板锈蚀。

⑵ 模板应在安装前进行脱模剂涂刷,不宜涂刷过早,当涂刷后需要较长时间的放置时,一定要用塑料薄膜覆盖好。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑶ 搬运物品时应尽量避免碰撞模板及支撑杆,确保模板的安装位置准确。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.安全控制要点

⑴ 施工人员必须经过三级安全教育培训,考核合格后方可进场作业。特种作业人员必须持证上岗。

⑵ 各种机具设备派专人负责,并定期检查和保养,现场用电应符合规范要求。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑶ 安全员必须深入施工现场,督促操作人员和指挥人员遵守操作规程,制止违章操作、无证操作和违章施工。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑷ 搬运、安装、拆除模板及撑杆时,防止用力过猛伤害他人及自身安全。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑸ 模板及撑杆上桥时采用吊篮吊装,由专人指挥,防止模板掉落伤及他人。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.文明施工和环水保要求

⑴ 做好生态环境保护的宣传教育工作,提高认识,强化职工的环保意识。

⑵ 各种机具设备派专人负责,施工结束后清洗干净,堆码整齐。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮