1.适用范围

适用于CRTS-I 型双块式无砟轨道道床板钢筋及模板施工作业。

2.作业准备

2.1内业准备

施工前技术人员应对施工图纸及相关的通用图纸和规范进行认真阅读、熟悉掌握道床板钢筋施工作业的设计要求和验收标准,制定施工作业方案、安全保障措施及应急预案,对施工作业人员进行岗前技术、安全培训和考核,合格后方可上岗。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.2外业准备

施工作业中所涉及的各种外部技术数据收集齐全。标准和规范:《钢筋混凝土用热轧带肋钢筋》(GB1499.2-2007)等相关标准和规范。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.技术要求

3.1隧道地段道床板采用连续浇筑,道床板宽度2800mm,厚度260mm。

3.2隧道上连续浇筑道床板采用双层配筋结构。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.3 道床板钢筋采用HRB335钢筋,纵横向钢筋须进行绝缘处理,其技术条件应符合《钢筋混凝土用热轧带肋钢筋》(GB1499.2-2007)。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.施工程序与工艺流程

4.1施工程序

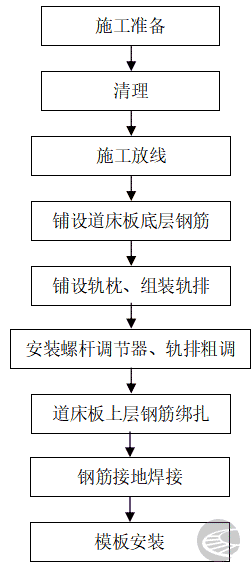

施工程序为:施工准备→清理→施工放线→铺设道床板底层钢筋→铺设轨枕、组装轨排→安装螺杆调节器、轨排粗调→道床板上层钢筋绑扎→钢筋接地焊接→模板安装。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.2工艺流程

道床板钢筋工施工工艺流程图

5.施工要求

5.1施工准备

施工前核对道床板所用钢筋的规格及技术条件符合设计要求,并进行钢筋各项性能指标检验满足相关标准及规范。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.2 清理

清除道床板范围内的下部结构表面浮渣、灰尘及杂物。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图1 道床板基地凿毛及清理

5.3 施工放线

首先技术人员根据设计图纸,用全站仪直线地段每5m放出线路投影中线,中线应用明显颜色标记,并根据几何关系用墨线弹出一侧轨枕边线和模板边线。其次用水准仪每5m对应测量出隧道仰拱填充层表面引点的实际高程。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.4 铺设道床板底层钢筋

5.4.1 铺设路基或隧道地段纵向底层钢筋󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

在完成隧道仰拱填充层表面施工,经现场检查符合设计要求后,开始施工无砟轨道道床。隧道地段直接在支承层上按设计图纸、钢筋规格型号、规定间距铺设道床板底层钢筋。布置钢筋时应注意钢筋在纵向搭接时搭接量的要求,每根钢筋搭接量不应小于700mm,两根相对钢筋搭接距离应不小于1000mm,钢筋搭接用绝缘卡进行连接绝缘。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.5铺设轨枕、组装轨排和安装螺杆调节器、轨排粗调

铺设轨枕、组装轨排和安装螺杆调节器、轨排粗调施工要求详见轨排组装作业指导书。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.6道床板上层钢筋绑扎

轨排粗调完成后按设计要求绑扎上层钢筋。对纵向钢筋与横向钢筋及轨枕桁架上层钢筋交叉处以及上层纵向钢筋搭接范围的搭接点按设计要求设置绝缘卡,用尼龙自锁带绑扎。因特殊的电绝缘需要,钢筋按照设计要求布设完成后,需进行绝缘和综合接地处理。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- 图2 道床板底层钢筋铺设安装

- 图3 道床板上层钢筋绑扎

5.7钢筋接地焊接

根据设计图纸,在隧道上将不大于100m的道床设置为一个接地单元,布置形式为三纵一横,即三根纵向钢筋(上层两边最外一根和一根中间钢筋)分别搭接焊接,并在一根横向钢筋焊接在一起。横向焊接钢筋布置于综合接地单元内随意一处,但必须与三根纵向钢筋进行三处“L”焊接,钢筋焊接长度单面焊不小于100mm,双面焊不小于55mm。三根纵向钢筋在不大于100m时,与下一单元进行绝缘断开(不焊接)处理一次,形成接地单元。三根纵向钢筋搭接焊接长度单面焊不小于100mm,双面焊不小于55mm,厚度均不小于4mm;其余纵向钢筋只进行搭接绝缘绑扎而不焊接。综合接地端子的设置应符合设计要求,布置应结合线下施工的具体情况而定,尽可能的靠近接触网基础,端子接头应紧贴于模板内侧面。设置完成后,经监理、站后四电进行最终确认,并测试电阻,道床板绝缘电阻实测值应大于等于2MΩ。通过电阻测定后方可进入下道工序。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- 图4-1 接地焊接及接地端子的安装

- 图4-2 接地焊接及接地端子的安装

5.8 模板安装

钢筋绝缘性能检测合格后,清除钢筋网内的杂物,人工安装侧向模板和伸缩缝隔板。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

立模之前测量放出模板边线,并弹出墨线。模板初步定为后,根据模板撑杆的长度,用冲击钻在隧道仰拱面钻孔,钻孔深度8-10cm,并植入直径不小于16mm的钢筋,钻孔间距控制为1.5m。在模板和撑杆初步定为后,模板工对模板进行准确定位,模板的上下撑杆必须呈三角形布置,顶撑部位为模板底部和上部,所采用的撑杆必须具备“一撑一拉”的功能,能够调整模板横向的左右位移,确保模板的准确定位。模板校正时,采用水平尺对模板的垂直度进行控制。模板定为完成后,必须逐根检测撑杆的受力情况,检测发现有不受力的情况,需采用手拧紧,确保撑杆受力。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

由于隧道仰拱面会出现凸凹不平的现象,模板地面会出现空隙,为防止浇筑混凝土时跑浆,采用泡沫胶对空隙进行封堵。封堵泡沫胶时,用10mm模板挡住模板的内侧,然后植入泡沫胶,防止泡沫胶进入道床板施工范围的底部。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- 图5 道床板模板安装

- 图6 模板支撑体系

6.劳动组织

6.1劳动力组织形式:采用架子队组织模式。

6.2 每个施工单元人员配置:负责人 1人 ;技术主管 1人 ;专兼职安全员 1 人;技术、质检、测量及试验人员各1人 ;钢筋工18人 。其中负责人、工班长、技术人员、专兼职安全员必须由正式职工担任,并根据工程情况适当配备若干劳务工人。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7.材料要求

钢筋的性能指标和质量要求应符合《钢筋混凝土用热轧带肋钢筋》(GB1499.2-2007),检验数量和检验方法符合《高速铁路轨道工程施工质量验收标准》(TB10754-2010)的规定要求。

8.设备机具配置

主要机具设备配置表

| 序号 | 名称 | 数量 | 备注 |

| 1 | 钢筋切断机 | 2台 | |

| 2 | 钢模板 | 600m | |

| 3 | 钢筋弯曲机 | 3台 | |

| 4 | 固定拉 | 65套 | |

| 5 | 电焊机 | 2台 | |

| 6 | 钢筋运输 | 1辆 | |

| 7 | 随车吊 | 1台 | 12t |

9.质量控制及检验

9.1 质量控制

9.1.1 纵横向钢筋均匀布散;吊卸过程中防止钢筋变形。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.1.2 钢筋安装及接地焊接质量检查项目符合设计要求,混凝土保护层两侧和顶部最小厚度符合设计要求,允许偏差±5mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.1.3 模板安装质量检查项目符合设计要求,模板干净(无混凝土污染)、脱模剂涂刷应分布均匀、损坏或弯折的模板不得使用、纵向和横向模板与下部结构顶面保持垂直。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.2 检验

钢筋的绑扎安装允许偏差及检验方法

| 序号 | 检查项目 | 允许偏差(mm) | 检验方法 |

| 1 | 钢筋间距 | ±20 | 尺量 |

| 2 | 钢筋保护层厚度 | +10,0 | 尺量 |

模板安装允许偏差及检验方法

| 序号 | 检查项目 | 允许偏差(mm) | 检测方法 |

| 1 | 顶面高程 | ±5 | 水准仪 |

| 2 | 长度、宽度 | ±5 | 尺量 |

| 3 | 中线位置 | 2 | 全站仪 |

10.安全及环保要求

10.1安全要求

10.1.1按照安全管理组织机构配备安全管理的各级机构或部门工作人员,明确其安全工作职责范围,将施工经验丰富、安全意识强的人员充实到安全管理的各级机构和部门。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.1.2制定严格的安全管理制度和措施,建立健全各级安全责任制,责任落实到人。定期分析安全生产形势,研究解决施工中存在的问题,充分发挥各级专职安检人员的检查和监督作用,及时发现和排除安全隐患。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.1.3现场作业人员要佩戴安全帽,穿工作鞋,严禁穿拖鞋上岗。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.1.4在施工便道边按照公路交通标识设置一些指路标志、减速标志、危险标志、安全标志等,使进入施工现场的车辆、行人有标识可依,行为规范化。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2环保要求

10.2.1制定和落实环境保护、水土保持措施,避免由于施工操作引起的粉尘、有害气体、噪音等环境污染;保证沿线居民房屋、树木、农作物不受损害;避免由于环境污染的原因造成的人身伤害或财产损失。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2.2材料堆放整齐有序,机械设备布置合理,施工垃圾及时清理,运送到指定地点,避免对当地环境造成污染。钢筋需要下垫上盖。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2.3 加强工程机械和运输车辆维修保养,降低噪声。施工噪声严格控制,白天小于70dB,夜间小于55dB。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄦󠄞󠄡󠄠󠄨󠄞󠄡󠄦󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮