一、工程概况

某集装箱中心站集装箱作业区主箱场和辅助箱场均采用横列式布置形式。主箱场作业区规模为4个线束,每个线束含装卸线2条,线间距为5m。装卸线有效长度850m,装卸场作业区有效长为780m,装卸线两端咽喉区挂网,满足接发车条件。集装箱作业区采取以箱动为主、车动为辅的装卸作业方式。在主装卸区配备4台大型龙门吊在各自的作业区段进行装卸作业。在辅助箱区采用2台正面吊及数台空箱叉车和集卡完成装卸和水平运输任务。因此,大型龙门吊走行线及相应配套的电缆槽和电缆井是集装箱作业区的重要工程。它直接关系到集装箱作业区的运营装卸能力,所以,对龙门吊走行线的工程质量要求比较严格。

二、龙门吊走行轨施工工艺

1.龙门吊走行轨基础梁及桩基承台施工

在桩头破除完后要及时按照设计要求进行桩基完整性、无损检测。检测合格后方可进行走行轨基础梁及承台施工。龙门吊走行轨基础梁和桩基承台是一个整体结构。该结构直接承载上部荷载并将荷载传递到桩基和地基持力层。因此,龙门吊走行轨基础梁和桩基承台一次整体浇注(见图1)。在站场路基形成之后,根据设计文件放出龙门吊走行轨梁的中线,按走行轨梁的几何尺寸采取人工配合小型机械开挖基坑,严格控制基坑标高,防止扰动基层。基层极限承载力应达到150KPa,在基坑底铺10cm厚c15砼垫层,然后按设计图纸和施工规范绑扎钢筋,支立模板,根据设计要求走行轨梁伸缩缝间距不超过50m,锚定位位于伸缩缝间距内,以及预埋螺栓不在伸缩缝内,伸缩缝在某桩中间为原则确定龙门吊走行轨基础梁的伸缩缝位置。施工单位按此要求进行钢筋下料、支立模板和一次灌注长度。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图1 龙门吊走行轨承台

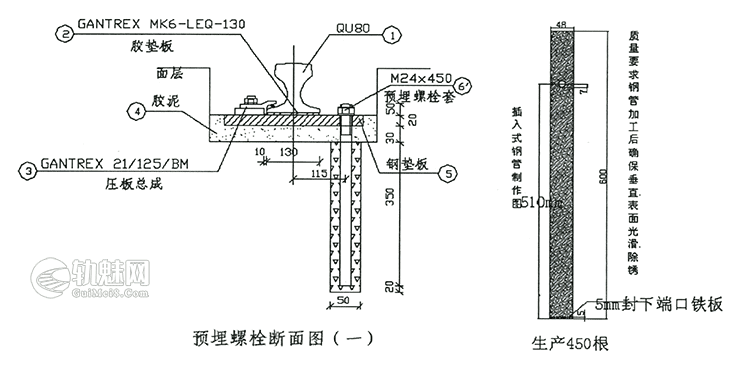

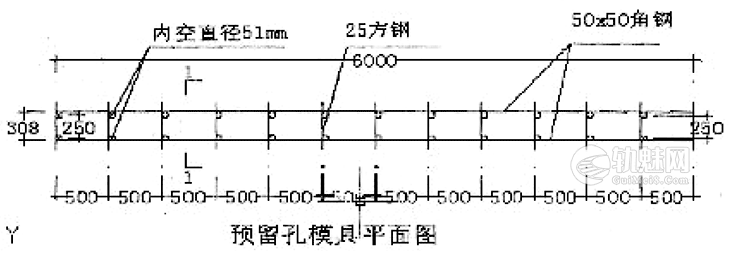

2.预埋螺栓预留孔预留

顶升座及车档的预埋螺栓在浇注砼同时进行预埋。钢垫板螺栓采用预留孔后植螺栓的施工方法。上述预埋螺栓和预留孔位置必须准确,孔中心偏移不得大于5mm见图2和图3。轨道基础梁和桩基承台钢筋制作与绑扎、模板支立、砼灌注、养生、预埋件的固定和预留孔模具拆除均按设计文件和现行规范。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图2 预埋螺栓断面图

3.龙门吊走行轨(U80钢轨)安装工艺(见图2)

龙门吊走行轨的安装必须达到长平顺直,严格控制设计轨面标高和轨距(35m),这是龙门吊平衡运行实施装卸的必要条件。因此,在安装过程中严格按下列工艺要求施工。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图3 预埋孔模具平面图

(1)物料储存

将施工作业中的所有物料储存在安全和有遮蔽的地方,储存物料的地方必须保持清洁干爽,避免物料受损及锈蚀。钢轨和钢垫板的现场堆放必须采用多支点堆放,以免钢轨和钢垫板弯曲变形。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)安装顺序

安装钢垫板→测量调整钢垫板的标高→灌胶泥→铺设胶垫板→按技术要求安装钢轨→钢轨接口焊接→按规定扭矩上紧压板夹。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)钢垫板的安装

安装钢垫板之前,应先将基础混凝土表面的松动砼、浮浆等凿去,并清除浮灰,除去积水。依照图纸规定安装钢垫板,如发觉钢垫板底部有锈蚀情况出现应首先予以清除,要注意不可用炔氧焰将预埋螺栓孔加大。用调校螺栓准确地控制钢垫板的标高。每个调校螺栓上可涂上油脂以防止砂浆渗入在每块钢垫板的连接处,焊上两块180×50×20的连接钢板。钢垫板水平调整并初紧螺母。预埋螺栓的最终扭矩为235Nm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)胶泥的灌注

胶泥的施工需要严格按照生产厂家的要求进行,在后植螺栓时必须先安置好螺栓并等达到强度后才能进行钢垫板的安装和钢垫板下胶泥的灌注。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)安装胶垫板

胶垫板的凹凸面向上铺设,使其与钢轨底面相接触。胶垫板铺设时,钢垫板的表面应该清洁、无油污、无尖锐的粒子,胶垫板应连续式的铺设,接口采用直接拼接,胶垫板与胶垫板之间的接口不应在钢轨接口处,也不应在钢垫板和钢垫板之间的接口处。在轨道两个端头的钢垫板表面上各焊一块(钢轨底宽×20×5mm)的钢片,防止胶垫板滑出。胶垫板必须放置于钢轨的底部,不得使其露出钢轨的底边。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6)钢轨定位固定

在焊接钢轨前,钢轨应放在胶垫上小心谨慎地调校至正确的定位线。调校完成后应立刻把压板夹上紧(上紧扭矩参照每种压板的安装要求),当整条钢轨完成调校后,应重新检查压板螺栓的上紧扭矩。在钢轨焊缝3m的范围内,压板夹则不用上紧,以备焊接时可以将钢轨抬起。在调整钢轨的同时,需随时检查胶垫板的情况,保证胶垫板不能侧面露出钢轨底面。当全条轨道完成调校后,需再次检查压板夹位置及压板螺栓的扭矩。若考虑轨道槽的填充,最好在轨道投入使用3~6个月后进行。同时在填充前,需全面检查。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1)胶垫板位置:不得滑出钢轨底部。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2)压板夹位置:压板夹必须紧靠钢轨侧缘。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)压板螺栓扭矩:符合压板安装中规定的扭矩。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4)压板底座的定位:平行于钢轨轴线,离钢轨边缘10mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5)钢轨侧缘10mm焊面压板底座的焊接:①焊面焊缝尺寸为5mm。②使用低氢焊条,如J427或J507。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6)安装:①将螺栓置于底座孔内,向前推倒头。②装上压板夹,调整压板夹,使压板夹与钢轨边缘紧密接触。③装上平垫圈和螺母,并用手上紧螺母。④用手锤敲压板夹,使压板夹紧贴钢轨。然后按275Nm的扭矩上紧螺母。注意:在安装时或安装后,如需松开螺母,必须使螺栓正确定位后才能重新上紧螺母。起重机运行200h后,应重新上紧螺母。如需要油漆压板总成,不可使用溶解剂进行清洁作业。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7)钢轨焊接要求①钢轨焊接的一般操作顺序为:焊前打磨、探伤、预热、焊接、焊后打磨以及验收。其中,钢轨焊接工艺重点强调了三个方面内容:焊前的打磨和探伤、焊前的预热和焊接时严格执行工艺参数。采用无缝轨道技术。②焊接材料的选用应与轨道母材的材质和强度等级相匹配,焊接工艺应符合设计要求。当设计无规定时,应进行焊接工艺评定并按焊接工艺评定报告编制焊接作业指导书。③轨道的焊缝接头顶面及侧面均应打磨平整光滑。并应进行无损探伤检验。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8)检验方法

轨道安装允许偏差见表1。

表1 大车行走轨道安装允许偏差表

| 序号 | 项目 | 允许偏差(mm) | |

| 1 | 轨距 | ±10 | |

| 2 | 同一截面轨面高低差 | ≤10 | |

| 3 | 轨道水平度 | 每10m | 10 |

| 4 | 轨道在水平面内的直线度 | 每10m | 5 |

| 每150m | 30 | ||

| 5 | 四点共面度 | 5 | |

| 6 | 轨道焊接接头 | 轨面高低错位 | 0.5 |

| 轨道侧向错位 | |||

(摘自《港口设备安装工程技术规范》JTJ280-2002)

三、施工质量控制措施及重要工序控制措施

1.施工前的质量控制措施

熟悉掌握施工图、施工规范等技术资料。对施工现场的实位轴线、标高核实验收。对购进的材料、零部件外观及合格证等文件的验收。对购进的设备协同甲方或监理方进行外观及合格证、装箱单等文件的核实验收。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.施工中质量的控制措施

派工程师专人负责质检,采取观察、检查、测量等手段监督施工工艺。隐蔽工程完成后先自检、专职检,再填报隐蔽工程质量验收通知单,报甲方或监理方验收。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.走行轨基础的加强膨胀带设置

龙门吊走行轨梁台基础必须设置伸缩缝,伸缩缝间距不超过50m,锚定定位位于伸缩缝间距内基础:伸缩缝宽度为30mm,内填挤塑聚苯板,膨胀加强带设于伸缩缝间距内基础的中间,长度为2m,混凝土膨胀剂的掺量具体由膨胀剂厂家根据所用膨胀剂的种类现场实验确定,建议一般掺量为12%,加强带以外部位掺量为8%。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.对于重点的预埋件及轨道中线的控制

预埋件安装时测量班全程跟踪监控,在安装完毕后要对照图纸,土建和安装两家队伍确认所安装结构尺寸符合图纸要求,如发现有不妥之处及时与设计取得联系确定方案,在进行混凝土施工前,安装和土建之间要进行工序交接,并现场签字确认。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

中心线,在浇注混凝土前,由测量主管亲自复测确认无误后,报请监理工程师验收,验收合格后方可进入下道工序。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.根据工程实际,从优化施工工艺着手,加强过程质量监控,对施工质量进行严密的工前预控、工中检查、工后验收,特别加强预埋锚栓施工、钢柱及钢梁制作,钢柱及钢梁安装、焊缝焊接、高强螺栓施工等高、精、新、难工程的施工质量控制,对施工常见的质量通病予以大力根治。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

四、施工安全技术措施

进入工地的所有机电设备都实行进场验证,根据清单核对数量是否准确。查验零部件是否受损,测试各种指标是否符合规定要求。

操作人员必须持有效证件上岗,作业时做好设备运转记录,按规定进行定期维修保养。在施工中所有进入现场的人员必须戴好安全帽。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

原文名称:龙门吊走行轨基础及铺轨施工工艺󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:刘静华(中铁十二局集团建筑安装工程有限公 司,太原 030024)󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

期刊信息: 城市建筑 2013, (2)󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄠󠄞󠄡󠄩󠄢󠄞󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮