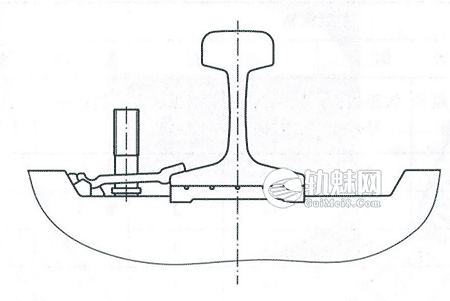

1 扣件组装图

弹条Ⅰ型扣件组装示意图

1—螺母;2平垫圈;3—弹条;4—轨距挡板;5—挡板座;6—螺旋道钉;7—轨下垫板;8—轨下调高垫板;9—钢轨( 50kg/m)。

2 扣件零件数量表

表1 每根轨枕用扣件零部件明细表

| 序号 | 名称 | 数 量 | 材料 | 质量或体积 | ||

| 中间 | 接头 | 中间 | 接头 | |||

| 1 | 螺旋道钉 | 4 | Q235-A | 2.376 kg | ||

| 2 | 螺母 | 4 | Q235-A | 0.448 kg | ||

| 3 | 平垫圈 | 4 | Q235-A | 0.276 kg | ||

| 4 | A型弹条 | 4 | 2 | 60Si2Mn | 1.920 kg | 0.960 kg |

| 5 | B型弹条 | — | 2 | 60Si2Mn | — | 0.904kg |

| 6 | 中间轨距挡板 | 14号、20号各2 | — | Q235-A | 2.896 kg | |

| 7 | 接头轨距挡板 | 14号、20号各2 | Q235-A | — | 2.634kg | |

| 8 | 挡板座 | 4 | 聚酰胺6 | 2-4号:156.8 cm³ 0-6号:164.8 cm³ |

||

| 9 | 轨下垫板 | 2 | 橡胶 | 50-10-190;479 cm³ 50-10-185;466 cm³ |

||

| 10 | 衬垫 | — | 竹材,木材或聚乙烯 | — | ||

2.1 弹条分为A型、B型两种。

2.2 距挡板分为中间和接头两种,每种又分14号、20号两个号码。除14号接头轨距挡板安装B型弹条外,其余均安装A型弹条。󠄐󠄹󠅀󠄪󠄡󠄣󠄞󠄥󠄨󠄞󠄤󠄨󠄞󠄡󠄠󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.3 挡板座分2-4、0-6号两种。在严寒地区使用时,应采用带“H”标志的挡板座。󠄐󠄹󠅀󠄪󠄡󠄣󠄞󠄥󠄨󠄞󠄤󠄨󠄞󠄡󠄠󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.4 轨下垫板型号分50-10-190和50-10-185两种,50-10-190垫板配用XⅡ、Ⅲa型轨枕,50-10-185垫板配用既有Ⅰ、Ⅱ型轨枕。在严寒地区使用时,应采用带“H”标志的轨下垫板。󠄐󠄹󠅀󠄪󠄡󠄣󠄞󠄥󠄨󠄞󠄤󠄨󠄞󠄡󠄠󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.5 轨下调高垫板按材质分为塑料垫板、竹垫板和木垫板三种,塑料垫板按厚度分为1mm、2mm、3mm、5mm、8mm和10mm六种,竹垫板和木垫板按厚度分为2mm、3mm、4mm、7mm和10mm五种,放置于轨下垫板与轨枕承轨面之间。󠄐󠄹󠅀󠄪󠄡󠄣󠄞󠄥󠄨󠄞󠄤󠄨󠄞󠄡󠄠󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 轨距调整方法

表2 50kg/m钢轨1435mm轨距调整配置(配XⅡ型和Ⅲa型轨枕)

| 轨距调整量mm | 左股钢轨 | 右股钢轨 | ||||||

| 外侧 | 内侧 | 内侧 | 外侧 | |||||

| 挡板座 | 轨距挡板 | 轨距挡板 | 挡板座 | 挡板座 | 轨距挡板 | 轨距挡板 | 挡板座 | |

| 号码 | 号码 | 号码 | 号码 | 号码 | 号码 | 号码 | 号码 | |

| -12 | 6 | 20 | 14 | 0 | 0 | 14 | 20 | 6 |

| -10 | 4 | 20 | 14 | 2 | 0 | 14 | 20 | 6 |

| -8 | 4 | 20 | 14 | 2 | 2 | 14 | 20 | 4 |

| -6 | 2 | 20 | 14 | 4 | 2 | 14 | 20 | 4 |

| -4 | 2 | 20 | 14 | 4 | 4 | 14 | 20 | 2 |

| -2 | 4 | 14 | 20 | 2 | 2 | 14 | 20 | 4 |

| 0 | 4 | 14 | 20 | 2 | 4 | 14 | 20 | 2 |

| +2 | 2 | 14 | 20 | 4 | 4 | 14 | 20 | 2 |

| +4 | 4 | 14 | 20 | 2 | 2 | 20 | 14 | 4 |

| +6 | 2 | 14 | 20 | 4 | 2 | 20 | 14 | 4 |

| +8 | 2 | 14 | 20 | 4 | 4 | 20 | 14 | 2 |

| +10 | 0 | 14 | 20 | 6 | 4 | 20 | 14 | 2 |

| +12 | 0 | 14 | 20 | 6 | 6 | 20 | 14 | 0 |

表3 50kg/m钢轨1435mm轨距调整配置(配既有Ⅰ型和Ⅱ型轨枕)

| 轨距调整量mm | 左股钢轨 | 右股钢轨 | ||||||

| 外 侧 | 内 侧 | 内 侧 | 外 侧 | |||||

| 挡板座号码 | 轨距挡板号码 | 轨距挡板号码 | 挡板座号码 | 挡板座号码 | 轨距挡板号码 | 轨距挡板号码 | 挡板座号码 | |

| -8 | 6 | 20 | 14 | 0 | 0 | 14 | 20 | 6 |

| -6 | 4 | 20 | 14 | 2 | 0 | 14 | 20 | 6 |

| -4 | 4 | 20 | 14 | 2 | 2 | 14 | 20 | 4 |

| -2 | 2 | 20 | 14 | 4 | 2 | 14 | 20 | 4 |

| 0 | 2 | 20 | 14 | 4 | 4 | 14 | 20 | 2 |

| +2 | 4 | 14 | 20 | 2 | 2 | 14 | 20 | 4 |

| +4 | 4 | 14 | 20 | 2 | 4 | 14 | 20 | 2 |

| +6 | 2 | 14 | 20 | 4 | 4 | 14 | 20 | 2 |

| +8 | 4 | 14 | 20 | 2 | 2 | 20 | 14 | 4 |

| +10 | 2 | 14 | 20 | 4 | 2 | 20 | 14 | 4 |

| +12 | 2 | 14 | 20 | 4 | 4 | 20 | 14 | 2 |

| +14 | 0 | 14 | 20 | 6 | 4 | 20 | 14 | 2 |

| +16 | 0 | 14 | 20 | 6 | 6 | 20 | 14 | 0 |

表4 轨距挡板形式尺寸及标志

| 类型 | 号码 | 标志 | \(l\) | L |

| 中间 | 20 | 两条凸线 | 15 | 76.7 |

| 14 | 一条凸线 | 15 | 70.7 | |

| 接头 | 20 | 两条凸线 | 6±1 | 76.7 |

| 14 | 一条凸线 | 6±1 | 70.7 |

4 铺设要求

4.1 轨枕应处于正确位置。若因轨枕偏移,一侧轨距挡板颚部爬上轨底顶面,另一侧轨距挡板颚部离开轨底,如图2所示,则需松开扣件,抬道串枕,予以调整。

图2 轨距挡板安装示意

4.2 在螺旋道钉上部螺纹处涂油后安装弹条、平垫圈、螺母。拧紧螺母,使弹条中部前端下颚与轨距挡板刚好接触,不应过紧或过松。初始安装时弹条中部前端下颚与轨距挡板离缝不应大于1mm,参考扭矩为80N·m~100N·m,在使用中弹条中部前端下颚与轨距挡板离缝不应大于2mm;在半径小于600m的曲线地段,应在弹条中部前端下颚与轨距挡板刚好接触后将螺母加拧四分之一圈,参考扭矩为120N·m~150N·m。在现场安装前,先取10组扣件进行安装,以测出弹条安装到位的实际扭矩,再按照实际扭矩的均值进行安装。使用中,螺母和螺旋道钉应定期涂油作业。

图3 轨枕摆放位置示意

4.3 遇有少量高低和水平不平顺难以进行起道捣固作业时,可在轨下垫板和轨枕承轨面之间安放轨下调高垫板,轨下调高垫板的总厚度不应大于10mm,数量不宜超过2块。

5 扩展资料

表5 60kg/m钢轨1435mm轨距调整配置(源自TB1495.1-92)

| 轨距 调整量mm |

左股钢轨 | 右股钢轨 | ||||||

| 外侧 | 内侧 | 内侧 | 外侧 | |||||

| 挡板座号码 | 轨距挡板号码 | 轨距挡板号码 | 挡板座号码 | 挡板座号码 | 轨距挡板号码 | 轨距挡板号码 | 挡板座号码 | |

| -8 | 6 | 10 | 6 | 0 | 0 | 6 | 10 | 6 |

| -6 | 6 | 10 | 6 | 0 | 2 | 6 | 10 | 4 |

| -4 | 4 | 10 | 6 | 2 | 2 | 6 | 10 | 4 |

| -2 | 2 | 10 | 6 | 4 | 2 | 6 | 10 | 4 |

| 0 | 2 | 10 | 6 | 4 | 4 | 6 | 10 | 2 |

| +2 | 4 | 6 | 10 | 2 | 4 | 6 | 10 | 2 |

| +4 | 4 | 6 | 10 | 2 | 2 | 10 | 6 | 4 |

| +6 | 2 | 6 | 10 | 4 | 2 | 10 | 6 | 4 |

| +8 | 2 | 6 | 10 | 4 | 4 | 10 | 6 | 2 |

| +10 | 0 | 6 | 10 | 6 | 4 | 10 | 6 | 2 |

| +12 | 0 | 6 | 10 | 6 | 6 | 10 | 6 | 0 |

说明:

本文源自TB/T1495-2020《弹条Ⅰ型扣件》,新版规范已取消60kg/m地段使用弹条Ⅰ型扣件,由于既有线路仍存在60kg/m地段采用弹条Ⅰ型扣件,为确保文章的完整性、实用性,我将已废止的TB1495.1-92《弹条Ⅰ型扣件 组装和配置》中,60kg/m钢轨轨距调整配置表补充其中。

感谢

感谢