一、工艺原理

将钢筋待连接部分剥肋滚压成螺纹,利用连接套筒进行连接,使钢筋丝头与连接套筒连接为一体,从而实现钢筋等强度连接的目的。

二、施工机具

滚丝机、切割机、游标卡尺、环通规、环止规、通端塞规、止端塞规、管钳扳手、力矩扳手等。

三、施工准备

1、参加滚压直螺纹接头施工的人员必须进行技术培训,经考核合格后方可持证上岗操作。

2、钢筋应先调直再加工,切口端面要与钢筋轴线垂直,端头弯曲、马蹄形严重的要切去,不得用气割下料。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3、所有钢筋必须有出厂合格证及复验报告,连接套筒应有出厂合格证和形式检验报告,提前完成钢筋接头工艺试验。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

四、设计及规范要求

1、机械接头在接头长度区段内(机械连接接头连接区段的长度为35d,且不小于500mm。d为钢筋直径),同一根钢筋不得有两个接头。接头长度区段内受力钢筋接头面积在受拉区不得大于50%。

2、机械连接接头连接件的砼保护层厚度宜满足设计要求纵筋最小保护层厚度的要求,连接件间的横向净距不宜小于25mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3、连接钢筋时,钢筋规格和连接套的规格应一致,并确保钢筋和连接套的丝扣干净、完好无损。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4、安装接头时可用管钳扳手拧紧,应使钢筋丝头在套筒中央位置相互顶紧。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5、框架柱、框架梁纵筋连接采用直螺纹机械连接接头,接头等级要求达到Ⅱ级;采用机械连接时,接头应尽量减少在受力区域连接,接头面积百分率不大于50%。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6、滚压直螺纹接头单边外露丝扣长度不应超过2P(螺距)。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

滚轧直螺纹钢筋接头安装时的最小拧紧扭矩值

| 钢筋直径 (mm) |

≤16 | 18~20 | 22~25 | 28~32 | 36~40 | 50 |

| 拧紧扭矩 (N·m) |

100 | 20o | 260 | 320 | 360 | 460 |

五、工艺流程

钢筋预加工在钢筋加工棚进行,其施工程序是:

钢筋机械连接流程图

1、钢筋下料

1)钢筋应使用钢筋切割机圆刀或切割机下料,切口端面应与钢筋轴线垂直,不允许有马蹄形或挠曲,不得用冲切下料,不得用电焊、气割等加热方式切断。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2)滚轧螺纹加工用滚丝机类型、加工速度、环境温度、电压波动范围等现场工作条件应符合技术文件要求。使用的限位挡铁型号应与钢筋规格相同。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)加工人员应逐个对丝头外观、外形和螺纹尺寸进行检查。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4)用专用的钢筋丝头保护帽或连接套筒将加工后的丝头进行保护,防止螺纹被磕碰或被污染;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5)质检员对加工人员自检合格的丝头进行抽样检验,包括外观、外形和螺纹尺寸检验。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6)加工完毕后,按规格型号、类型和检验状态进行标识、分类码放。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- 钢筋端部砂轮机切割加工

- 钢筋端面平整与轴线垂直

2、钢筋丝头的加工:

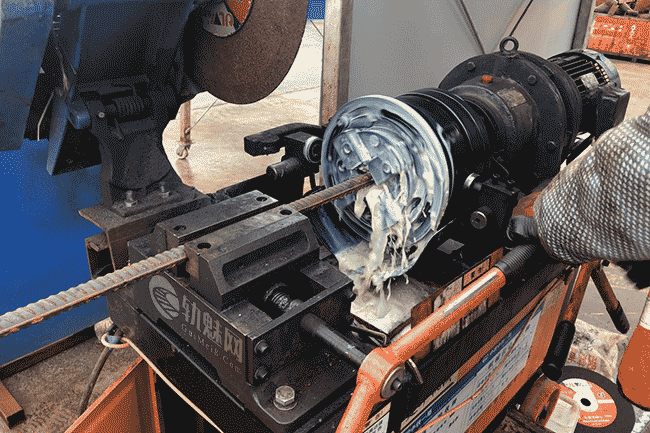

钢筋车丝为正丝,采用加锁母型连接形式连接,加工丝头使用钢筋剥肋滚压直螺纹机将待连接钢筋的端头加工成螺纹。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.1、按钢筋规格所需的调整试棒调整好滚丝头内孔最小尺寸。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.2、调整剥肋档块及滚扎行程开关位置,保证剥肋及滚扎螺纹的长度。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.3、装卡钢筋,开工设备进行剥肋及滚压加工。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.4、加工丝头时,采用水溶性切削液,严禁使用机油做切削液或不加切削液加工丝头。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.5、钢筋与连接套筒的规格应一致。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.6、丝头长度一端为1倍连接套筒长度+锁母长度,另一端为1/2连接套筒的长度。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

添加水性润滑液加工丝头

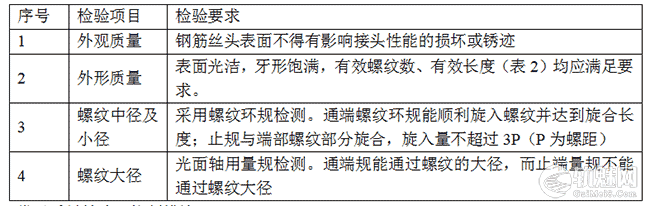

3、检验

(1)、丝头牙形应饱满,无断牙,秃牙缺陷,且牙形表面光洁󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

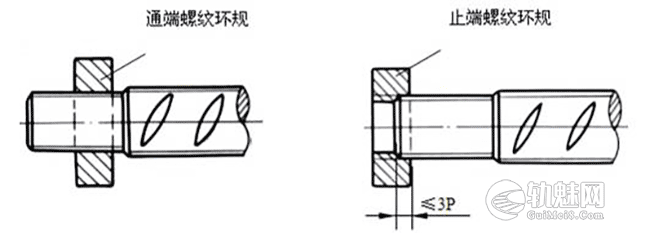

(2)、所有的套筒和套丝都必须经过塞规和环规的检验。用螺纹通止规检查丝头,通规能旋入,止规不能旋入或不能完全旋入为合格或用连接套筒直接检测。环通规检验通过,环止规不能超过3P。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

环塞规检验示意图

(3)钢筋丝头加工完毕经检验合格后,应立即带上丝头保护帽或拧上连接套筒,防止装卸钢筋时损坏丝头。

丝扣加工后要进行逐个检查,看是否有秃扣、掉牙等现象,丝扣加工长度是否达到规定尺寸。不合格的,用切割机切掉后重新进行丝扣加工。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- 丝头长度检查

- 扭力扳手检查连接扭力

4、钢筋连接:

先将锁母及套筒旋入加长螺纹一端丝头,然后将待连接的两根钢筋端头端面顶紧,再用力矩扳手转动连接套筒,直到套筒长度的一半旋入另一根钢筋丝头,用锁母锁紧,即完成连接。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

六、质量标准

1、套筒

(1)连接套表面无裂纹,螺牙饱满,无其他缺陷。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)光面塞规:通端量规能通过小径,且止端量规不能通过。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)螺纹塞规:通规能顺利旋入套筒并达到旋合长度,止规从套筒端部旋入量不应超过3个螺距。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2、丝扣

七、常见质量缺陷及控制措施

7.1钢筋下料

钢筋下料端面不平直或用普通钢筋切断机下料而形成马蹄面,将会造成钢筋丝头在连接套筒中无法对顶,使接头的刚度降低。当端面出现严重的马蹄形时,还有可能造成钢筋丝头螺纹长度不足,影响接头的旋合长度,使接头的承载力受到一定的削弱。因此现场钢筋下料,建议使用切割机,切断机效率虽高,但成形差,特别是刀片不好时。切口面易形成马蹄面,将会造成钢筋丝头在连接套筒中无法对顶,使接头的刚度降。如采用钢筋切断机下料必须对刀片进行检查。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

在钢筋下料时除应注意下料方法外,还应注意当钢筋待加工丝头螺纹处出现弯曲时应及时调直。钢筋弯曲会造成钢筋丝头出现不完整的螺纹超差。不仅影响钢筋丝头的外观质量,严重时还对接头的承载能力也会有影响。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7.2丝头加工

1、产生同批丝头螺纹长短偏差较大的原因。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

①钢筋装卡定位不准确或不能保证重复定位精度。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②行程限位调整不合适或行程限位重复精度过低(行程限位经长期使用不能保证重复精度)。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③钢筋卡紧钳磨损,未能卡住钢筋或操作工人没有卡紧钢筋。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④设备稳定性差,滚丝机构径向摆动大,造成行程限位失灵或迟缓。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

采取的质量控制措施:

①钢筋装卡到位或保证重复定位精度。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②调整行程限位或更换重复精度高的行程限位。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③更换磨损的钢筋卡紧钳,并保证钢筋卡紧后再加工。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④调整设备及更换相关的零配件,保证设备加工时的稳定性。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2、丝头牙形不饱满,表面不光滑产生的原因:󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

①在滚轧过程中,由于金属的流动性不足而造成表面不光滑。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②滚丝机内的滚丝轮环槽崩损。

③设备在无润滑液或润滑液长期使用变质失效状态下工作。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

采取的质量控制措施:

①钢筋丝头参数设计时应根据钢筋的公称直径合理确定,在钢筋丝头螺纹公差带范围内,将钢筋丝头螺纹中径适当调小。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②及时更换滚丝轮及相关零配件。

③使用润滑液或更换变质失效润滑液。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3、钢筋丝头螺纹出现机械损伤的原因:󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

钢筋丝头加工完毕经检验合格后,未能立即戴上丝头保护帽或立即拧上连接套,致使装卸和运输钢筋时损坏钢筋丝头。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

采取的质量控制措施:

钢筋丝头加工完毕经检验合格后,立即戴上丝头保护帽或立即拧上连接套。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4、钢筋丝头在使用时出现锈蚀和玷污的原因:󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

①钢筋丝头加工完毕后,没有及时使用,放置时间过长。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②存放期间没有必要的防潮措施。

采取的质量控制措施:

①施工现场应合理地安排钢筋加工时间,钢筋丝头加工完毕后,应尽早使用。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②如短期内不使用时应有必要的防潮措施。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5、钢筋连接施工时,连接套筒与钢筋丝头旋合困难产生原因:󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1 钢筋丝头螺纹中径偏大或连接套筒内螺纹中径偏小󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 钢筋丝头螺纹或连接套筒内螺纹有杂物,钢筋丝头有机械损伤。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

采取的质量控制措施:

1 重新加工钢筋丝头,加强钢筋丝头加工的质量管理。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 钢筋连接施工前应检查钢筋丝头是否有杂物和机械损伤。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1.滚丝机冷却液体必须使用水溶性乳化冷却液,严禁使用油性冷却液,更不可用普通润滑油代替。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.没有冷却液时严禁滚轧加工螺纹。待加工的钢筋端部应平整,必须用无齿锯下料。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.且在端部500mm长度范围内应圆直,不允许弯曲,更不允许将气割或切断机下料的端头直接加工。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.在初始切削时进给应均匀,切勿猛进,以防刀刃崩裂。滑道及滑块应定期清理并涂油。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.铁屑应及时清理干净。冷却液体箱半月清理一次。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.减速器应定期加油,保持规定油位。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7.滚压机应定期进行保养。要求把滚丝机的机壳必须可靠接地后再使用。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

八、安全及文明施工注意事项

1、所有人员进入施工现场必须佩戴安全帽,系好安全带,锁好带扣

2、严格按照各种机械使用说明与相关标准操作。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3、每次上岗前和下岗后均应将机械擦拭干净,各部分整理归位。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4、保护好设备,不得有损坏,如停机时间过长,则应关掉电源。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5、如发现问题,不得私自拆卸,不得带故障运行。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6、做好套丝及的防雨措施,按要求接零接地,不定期对配电箱的漏电保护器进行检查,发现问题及时告知专业电工和设备维修人员来处理。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7、定期把加工场地的废料及杂物清理到指定地点,做好完工料净场地洁。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8、操作人员持证上岗;做好机械的维护和保养;机械使用前先检查是否存在故障,机械不准带病工作。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

原文名称:钢筋机械连接技术交底

原文出处:https://mp.weixin.qq.com/s/Hqo02jsfLHj4bRsVaPUbSg󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

修改说明:增加配图、小部分进行修改。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄢󠄩󠄞󠄡󠄩󠄤󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮