一、作业条件

1.必须由一名工长及以上级别人员担任施工负责人。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.编组宿营车1辆,餐车1辆,发电车1辆,运轨车31辆,安全车2辆,锁定车4辆,作业中车3辆,作业首车1辆,作业尾车1辆。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.满载运行300-500M曲线半径,运行速度不得超过45km/h。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.满载运行300M以下曲线半径或侧向通过9号以下道岔时,运行速度不得超过25km/h。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.装轨量。60kg/m钢轨每层14根(7对)总计56根;75kg/m钢轨第一层装12根(6对),第二、三、四层各装10根(5对),总计42根。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

二、作业准备

1.长轨列车进入装轨线,要准确对位,做好防溜措施,防止车辆移动。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.负责人检查确认长轨车及车上各种设备处于良好状态,查点并补齐各种夹具、卡具、工具备品、并放置固定地点。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.检查专用设备、装置、电器等设施是否正常,对需润滑部位添加润滑油。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.装备足够燃料、煤炭、水。

5.确认尾车方向。

6.检查照明设备是否损坏。

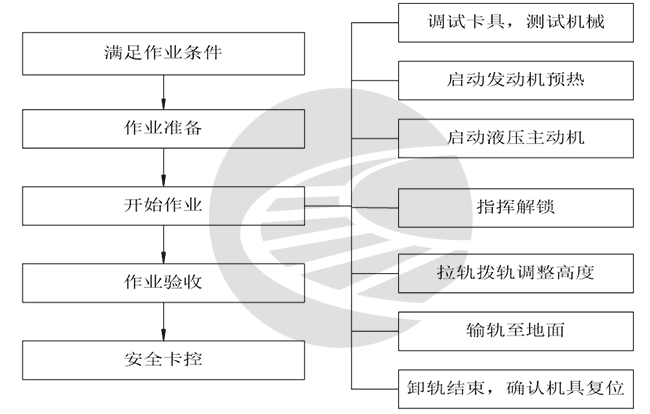

三、作业流程

1.装轨。

(1)长钢轨装吊作业由焊轨段负责,工务机械段专业运输车间负责监装及车上作业。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)依次松开滚道梁上部手轮、挡铁,放倒间隔铁,将2、3、4层滚道梁旋转90度至滚道托架处并用挡铁卡住滚道。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)备齐各锁定夹具、工具。按顺序拆下运轨防翻车上的防翻滚轮,顺位为:取下挡轴的开口销,取下挡轴,从防翻梁中取出全部防翻滚轮。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)锁定车3、锁定车4上的静电屏蔽防护装置根据装轨方向,将防护棚推向装轨方向的外侧,并将齿条柱升到最高位置,防止装轨时碰坏。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)吊装第一层(即下层) 长钢轨,按安全车2上的长钢轨装轨线装轨,即轨端距安全车2第一根滚道梁约3000mm。误差量不大于±200mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6)拨动长钢轨对好横向位置,翻上间隔铁,并用锁定压铁将长钢轨锁定,锁定60kg/m钢轨时扭力矩应大于280N/m,锁定75kg/m钢轨时扭力矩应大于350N/m,以长轨运输中不串动为原则。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(7)确认第一层长轨装完锁定符合要求后,把第二层滚道梁推回原立柱处,并用挡铁挡好滚道梁,推送带有间隔铁滚道时,把间隔铁与立柱上槽对好,把运轨防翻车上的防翻梁复位,将防翻滚轮装回到防翻梁中,装上挡销,开口销。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(8)同上方法吊装第二、三、四层长钢轨,把第四层滚道锁紧手轮与立柱连好,并将锁定车3、锁定车4上的防静电屏蔽防护装置的防护棚推回原位,并将防静电屏蔽防护装置降到最低位置。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(9)关好安全车1、安全车2上的活动安全门,并插好销挡。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(10)全车装轨完毕后全面检查,确认装轨符合要求。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.卸轨前作业。

(1)在列车待避邻近车站进行准备工作。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)把卸轨区段线路道床、石砟由地面人员拨平,不得高于轨枕上平面,在长钢轨落地的部位不得有任何高于轨枕上平面的物件,如有必须事先排除,各道口应事先开出卸轨槽,各桥梁、隧道处应事先处理。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)发电车发电,启动各种用电设备,检查合格后,处于待卸轨状态。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)打开作业中车1电控柜,正常送电后,启动液压系统电机,检查系统工作压力(22-25MPa)、补油压力(1.5-2.0MPa)、油缸的工作压力(10-15MPa)、压轨、拨轨动作是否正确。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)启动输送机液压马达,检查滚轮旋转速度(由低速到高速)、旋转方向是否与控制开关方向一致,检查试验合格后将系统调至压轨油缸抬起,拨轨油缸退回状态。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6)启动卷扬液压马达,点动试验正反转,检查卷筒旋转方向,卷扬离合器开合是否灵活,马达有无渗油或漏油,确认正常,打开卷扬离合器,使卷筒处于空转状态,等待卡具回送装置输送拉轨卡具。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(7)启动调高拨轨电机,检查双侧升降与水平移动是否同步,有无阻滞现象,同时对丝杠、丝母进行润滑,反复运行多次。运行正常后,将调高拨轨降至底部,水平拨轨滚轮移动到两侧,处于准备卸轨状态。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(8)检查微机测速系统机械及电气部分,运转正常后关机。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(9)长轨列车运行时,长钢轨上部、长钢轨与安全挡之间严禁人员停留。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(10)长轨列车运行时,作业尾车的液压拨轨装置应处于收回状态并锁定牢固,列车所有部件均不得超出机车车辆限界。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.卸轨作业。

(1)卸轨作业前,长轨列车作业人员应检查确认发电机、输送机、通风、照明等设备处于良好状态。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)长轨列车进入作业区间作业时,施工负责人应派胜任人员登乘牵引机车指挥运行。机车乘务员应以登乘机车人员的单一指挥为准,平稳操作长轨列车的起动、运行和停车。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)长轨列车由牵引机车推进运行进出作业区间时,施工负责人应派胜任人员在长轨列车运行方向前端引导牵引机车运行,并保持与机车乘务员联系畅通,推进运行速度不得超过30km/h。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)到达卸轨作业点,有关人员进入作业部位,打开安全车2上的活动安全门,把靠近安全车2的10辆运轨车上的间隔铁放倒,将锁定车3、锁定车4上的静电屏蔽防护装置升起到最高位置,在电气化区段工作时,锁定车3、锁定车4上的作业人员必须在静电屏蔽防护装置下方工作。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)锁定车4先打开1组锁定压铁,再打开另一组锁定压铁的最外侧两对长轨锁定夹具,利用车上无线设备以规定的信号呼唤应答进行联系。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6)利用作业中车1上的卡具回送装置将拉轨卡具送至安全车2,用拉轨卡具夹紧待卸钢轨后,启动卷扬液压马达,利用拉轨卷扬机把外侧一对长轨徐徐拉动,经过作业首车利用调高拨轨装置对钢轨的高度和横向位置进行调整后,将长钢轨拉到作业中车1的输送机处。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(7)用液压拨轨装置把长钢轨推到输送机压滚下面,利用压轨油缸将长钢轨压紧,启动输送机液压马达,低速将长钢轨输送至作业尾车进入卸轨孔道。被卸钢轨进入作业尾车卸轨孔道的高低位置,可采用调整作业中车3卸轨导槽中各滚轮距地面的高度来调整,调整合适后将定位螺栓紧固。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(8)钢轨输出卸轨孔道后,根据钢轨从卸轨孔道出口的位置调整好调拨轨装置的位置并固定好,待被卸钢轨落地前利用尾部的液压拨轨装置,使钢轨卸到指定的宽度。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(9)钢轨卸到地面后,用点动方式对好钢轨的卸轨位置后开动列车,此时利用作业尾车尾部微调控制开关调整输送机的卸轨速度,使之与列车速度一致。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(10)当钢轨落地约50米左右时,抬起输送机的压轨滚轮,靠钢轨与地面的摩擦阻力把长钢轨拖下。此时,卸轨速度(即机车牵引长轨车速度)可以提高到10-15km/h,注意严禁在卸轨时利用输送机制动钢轨。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

四、安全控制措施

1.防止吊装过程中碰撞各立柱、防翻侧柱、静电屏蔽防护装置。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.锁定压铁一定按要求拧紧,不得有任何松动。翻起间隔铁防止钢轨偏载。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.滚道梁复位时,各档铁应扣好,防止运轨中滚道梁脱落。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.作业车上用于挂活动翻板的挂链和安全车、锁定车上用于捆绑滚道梁和锁定梁的挂链予以固定,严禁运行时悬浮于车外。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.解锁人员与拉轨人员应利用车上通讯设施,呼唤应答,确认后才可进行解锁和拉轨作业。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.随时注意轨端移动轨迹,防止摆幅过大,避免碰坏设备及作业人员。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7.长钢轨在孔道中严禁后轨超越前轨,注意防止钢轨端落地后冲撞轨枕。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8.操作人员应加强观察相互密切配合,听从总指挥的指挥,卸轨时不允许倒退,以防长钢轨后端下垂或左右摆动撞坏列车设施以及危害人身安全。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.长轨列车卸轨最高速度不超过15km/h。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.拉轨作业时严禁任何人在长轨端与输轨台之间行走。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

11.两线线间距小于5米时,邻线通过列车,两线间严禁站人。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

12.长轨列车严禁溜放,严禁通过驼峰。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

13.在长大坡道、小半径曲线地段进行卸轨作业时,应制定针对性卡控措施,防止长钢轨解锁后出现长钢轨纵向窜动或侧翻。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮