一、作业条件

1.作业负责人由车间副主任及以上人员担任。

2.利用施工天窗作业,车站设驻站联络员、现场设现场防护员,对讲机或有线电话联控。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.适用于YHGQ-1200移动式气压焊铺设及更换无缝线路钢轨焊接作业。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.当气温在0℃以下时,气压焊轨车不应进行工地焊接。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.气温介于0到10℃之间时,焊接前应对轨端500㎜长度范围内预热,预热温度均匀,钢轨表面预热升温为35℃~50℃。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.当空气潮湿或钢轨表面有水时,应将钢轨烘干后进行焊接作业。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7.遇有风、雨天气焊接时,焊前、焊接过程中及焊后应采取防风、防雨措施。风力达到5级或雨量达到中雨时不应进行焊接、热处理作业。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8.环境温度较低时(气温在0到10℃之间),开始焊轨之前,控制柜必须先开机预热10~20分钟,油泵空运转10~20分钟。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.待焊钢夹持部位如有轨制标记,要将其磨平,否则会损坏焊机夹紧装置的加持部件。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.按照TB/T1632规定对待焊钢轨进行焊前检查,包括钢轨型号、牌号、厂家等。要求钢轨外观无超标硬弯、扭曲、裂纹、折叠、压痕、碰伤等缺陷。外观不合格的钢轨要锯掉,不许焊接。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

二、作业准备

1.编制施工组织方案,核对作业点、作业项目和内容。

2.作业工机具准备。工机具:单缸拉伸机、木墩、仿型打磨机、发电机、除锈机、小撬棍、砂轮机、正火设备、1m平尺、塞尺、红外测温仪、探伤仪、防护备品。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.劳力组织准备。除设驻站联络员和现场防护员外,其他作业人员12~14人。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.设置防护。普速线路按照《普速铁路工务安全规则》规定设置作业防护。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

三、作业流程

1.线上焊(锁定焊)焊前准备。

(1)拨轨、顺轨:

以焊缝为中心,在前后各40m长度范围内,将两条待焊轨的工作面拨入轨槽或在规定的位置,使其与运行轨平行,并拨正待焊钢轨轨头,由专人在距焊缝30m外目测,使之达到以焊缝为中心、前后共40m范围内的钢轨呈顺直、平整状态,待焊处无高、低接头,拆除待焊钢轨接头前方全部长钢轨及后方不少于30m范围内的扣件。待焊钢轨接头前方长钢轨下至少每隔15m安放一个滚筒。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)轨端除锈和端磨:

①用圆盘刷或钢丝刷清除待焊端面及距端面100~150mm长度范围内的除锈、油污、泥沙等。气温介于0到10℃之间时,除锈前应对轨端500mm长度范围内预热,预热温度均匀,钢轨表面预热升温为35℃~50℃。空气潮湿或钢轨表面有水时,作业前需烘干。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②轨腰夹持范围内钢轨表面有热轧凸起标志时要打磨平整。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③打磨后端面要呈现金属光泽,并清洗干净。端面斜度允许偏差为0.2mm。要求在30分钟内进行焊接,潮湿天气控制在20分钟之类进行焊接为宜。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④除锈完成后,宜采用拉轨装置将轨端间距调整在2~3mm左右。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)支垫整平:

①采用气压焊轨车进行线上焊接,焊轨车受到焊机作业条件限制,钢轨需高于螺栓高度方可作业。施工封锁后,焊接作业人员做除锈准备工作的同时,指导扣件作业人员按照编号安装调高垫块,并保证左右轨相对应,轨距不超限。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

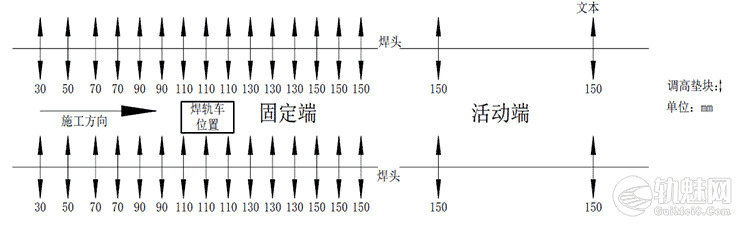

②安装调高垫块的作业标准:

a.固定端离开焊缝3根枕处垫设150mm调高垫板一块,然后隔5根再垫150mm调高垫板一块,隔3根再垫150mm调高垫板一块,向后再依次隔4根垫3处130mm、3处110mm、2处90mm、2处70mm、1处50mm、1处30mm调高垫块。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

b.活动端离开焊缝3根枕处垫设150mm调高垫块一块,再隔15根枕垫设1处150mm调高垫块。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

c.调高垫块须垫平、垫实,并用扣板固定。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)焊机焊前试火:

气压焊轨车在指定地点停车后,解开焊机锁定螺栓。检查焊机油路、电路、水路、气路。确定焊机状态正常后,打开气体阀,检查氧气、乙炔压力是否正常。落下焊机,进行焊前试火试验,检查焊机状态是否良好。试火完成后将焊机收回。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)焊轨车对位:

反复检查垫块是否垫平、垫实,确认无误后,焊轨车在专人指挥下以不高于5km/h的速度低速运行至焊头处,并设置好防护,双线地段设置好隔离绳。以焊缝为起点测量4.2m距离并在钢轨上做好标记,焊轨车前轮轮缘中心抵达标记后立即停车,设置好防溜后,焊接操作人员便可操作机头进行焊轨作业。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6)点火焊接:

焊机按照轨顶标注的位置落下,夹持钢轨。两待焊钢轨顶面和轨头导向面应对齐,检查错边量是否合格,两待焊钢轨端面有无相对扭曲。用四氯化碳对钢轨待焊端面进行喷风清洗,清洗完成后夹紧钢轨,焊机拉轨,保压,合推凸挡火板,上推凸底刀,点过焊接,进去自动焊接程序;焊接完成自动推凸后清除焊渣。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(7)焊后热处理:

①接头正火可采用热处理车感应正火、火焰正火和焊机自身正火三种方式,要采用型式检验确定的热处理工艺进行。接头温度高于500℃时严禁进行接头正火作业。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②采用焊机热处理时,焊接完成后,则自动进入焊后喷风冷却模式。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③当焊接表面温度低于500℃时,进入正火程序。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④正火加热温度880℃~950℃,正火完成后,焊机进入喷风欠速淬火程序,喷风前轨头表面温度应不低于750℃,欠速淬火后的接头表面终了温度不宜高于400℃。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑤作业过程中,焊接作业人员不得离开操作岗位,认真观察焊机记录情况,发现有不符合工艺要求或其他异常情况,应立即采取相应措施处理。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑥焊接完成后,松开焊机,检查接头外观质量,并填写焊接正火记录,完成后转到另一个股,进入下一个焊接循环。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑦焊轨车完成作业后,要将焊机行程拉到最小位置,操作焊机缓慢升至承机台上,插好焊机“定位销”;关闭焊机焊接管理系统、焊机控制柜系统供电开关和液压开关。对焊机进行锁定。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(8)焊头矫直及打磨:

①使用直轨器对钢轨焊接接头进行调直。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②焊头打磨应在焊缝温度低于200℃时进行,轨头部应采用仿形打磨机打磨,轨腰、轨底用手提砂轮打磨作业。打磨过程中应保持轨头的外形轮廓,打磨长度不应超过焊缝两侧各450mm的限度,轨底上角、下角应打磨圆顺。必须采用手提砂轮机粗打磨时,应纵向打磨,使火花飞出方向与钢轨纵向平行。打磨过程中,不应使砂轮在钢轨上跳动,从而冲击钢轨母材,不应出现打磨灼伤。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(9)焊缝探伤及记录:

焊缝应按TB/T1632.1的规定规进行全断面探伤检查,内部缺陷不得超过规定范围,否则要锯掉重焊。探伤时焊头的轨温不应高于40℃,当焊头温度高于40℃时,可以浇水降温,浇水时轨头的表面温度应低于250℃。未经焊缝探伤或探伤不合格焊缝(前焊)的长轨不得铺设上道使用。填写焊缝焊接和探伤记录、标注焊缝标识编号:长轨焊接、正火、探伤、外观检查、焊缝标识编号等情况均须按规定进行书面记录。记录必须及时、规范、详实,并做好整理和存档。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.线下焊(单元焊)焊前准备作业。

(1)轨端除锈和端磨:

①用圆盘刷或钢丝刷清除待焊端面及距端面100~150mm长度范围内的除锈、油污、泥沙等。气温介于0到10℃之间时,除锈前应对轨端500mm长度范围内预热,预热温度均匀,钢轨表面预热升温为35℃~50℃。空气潮湿或钢轨表面有水时,作业前需烘干。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②轨腰夹持范围内钢轨表面有热轧凸起标志时要打磨平整。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③打磨后端面要呈现金属光泽,并清洗干净。端面斜度允许偏差为0.2mm。要求在30分钟内进行焊接,潮湿天气控制在20分钟之类进行焊接为宜。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④除锈完成后,宜采用拉轨装置将轨端间距调整在2~3mm左右。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)钢轨焊前钢轨粗对作业:

①将待焊钢轨条两端垫起。为满足焊接需求和接头外观质量,每端支垫宜不少于三个,垫起高度宜在120mm左右。焊机静端第一个支垫距轨端约1100mm,动端约为1400mm,其余支垫间距值为7~8m。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②拉轨或拨轨时,需根据线间距的大小合理控制待焊钢轨距本线距离,保证线间距4m的直线地段,焊接作业时焊轨车整车作业过程中最大轮廓尺寸控制在距本线线路中心1.85m以内。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)轨端精对:

通过调整木墩高低精调轨顶面和工作边。轨顶面预留合适起拱量,轨顶和工作边错边量要小于0.2mm,禁止扭曲。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)焊机焊前试火:

气压焊轨车在指定地点停车后,解开焊机锁定螺栓。检查焊机油路、电路、水路、气路。确定焊机状态正常后,打开气体阀,检查氧气、乙炔压力是否正常。落下焊机,进行焊前试火试验,检查焊机状态是否良好。试火完成后将焊机收回。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)焊轨车对位焊接:

焊轨车以不超过5㎞/h的速度对位。焊机系统送电,移下焊机。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

现场防护员确认现场作业安全后,作业人员操控焊机由承机台缓慢放下。焊机放下过程中注意观察,避免焊机同车体发生刮擦。调用相应的焊接工艺参数调取焊接工艺参数,对工艺参数进行核对。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6)点火焊接:

焊机按照轨顶标注的位置落下,夹持钢轨。两待焊钢轨顶面和轨头导向面应对齐,检查错边量是否合格,两待焊钢轨端面有无相对扭曲。用四氯化碳对钢轨待焊端面进行喷风清洗,清洗完成后夹紧钢轨,焊机拉轨,保压,合推凸挡火板,上推凸底刀,点过焊接,进去自动焊接程序;焊接完成自动推凸后清除焊渣。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(7)焊后热处理:

①接头正火可采用热处理车感应正火、火焰正火和焊机自身正火三种方式,要采用型式检验确定的热处理工艺进行。接头温度高于500℃时严禁进行接头正火作业。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②采用焊机热处理时,焊接完成后,则自动进入焊后喷风冷却模式。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③当焊接表面温度低于500℃时,进入正火程序。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④正火加热温度880℃~50℃,正火完成后,焊机进入喷风欠速淬火程序,喷风前轨头表面温度应不低于750℃,欠速淬火后的接头表面终了温度不宜高于400℃。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑤作业过程中,焊接作业人员不得离开操作岗位,认真观察焊机记录情况,发现有不符合工艺要求或其他异常情况,应立即采取相应措施处理。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑥焊接完成后,松开焊机,检查接头外观质量,并填写焊接正火记录,完成后转到另一个股,进入下一个焊接循环。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑦焊轨车完成作业后,要将焊机行程拉到最小位置,操作焊机缓慢升至承机台上,插好焊机“定位销”;关闭焊机焊接管理系统、焊机控制柜系统供电开关和液压开关。对焊机进行锁定。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(8)焊头矫直及打磨:

①使用直轨器对钢轨焊接接头进行调直。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②焊头打磨应在焊缝温度低于200℃时进行,轨头部应采用仿形打磨机打磨,轨腰、轨底用手提砂轮打磨作业。打磨过程中应保持轨头的外形轮廓,打磨长度不应超过焊缝两侧各450mm的限度,轨底上角、下角应打磨圆顺。必须采用手提砂轮机粗打磨时,应纵向打磨,使火花飞出方向与钢轨纵向平行。打磨过程中,不应使砂轮在钢轨上跳动,从而冲击钢轨母材,不应出现打磨灼伤。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(9)焊缝探伤及记录:

焊缝应按TB/T1632.1的规定规进行全断面探伤检查,内部缺陷不得超过规定范围,否则要锯掉重焊。探伤时焊头的轨温不应高于40℃,当焊头温度高于40℃时,可以浇水降温,浇水时轨头的表面温度应低于250℃。未经焊缝探伤或探伤不合格焊缝(前焊)的长轨不得铺设上道使用。填写焊缝焊接和探伤记录、标注焊缝标识编号:长轨焊接、正火、探伤、外观检查、焊缝标识编号等情况均须按规定进行书面记录。记录必须及时、规范、详实,并做好整理和存档。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

四、技术质量标准

1.焊轨前必须按TB/T1632.4-2014《钢轨焊接接头技术条件》中有关规定,确定焊机工艺参数,检验合格后方可施焊。

2.焊接前轨温不宜低于10℃。

3.接缝焊接前,应先检查焊轨外观尺寸,半米内应无大于0.5mm死弯,端面上下、左右平面差不得大于2mm,并清除被焊端面和距轨端长150mm范围内的锈蚀、油污及杂质,表面光滑无锈斑,但对母材的打磨量不得大于0.2mm。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.焊接前,应对焊机的主、辅机、水冷系统、液压系统、制冷系统、供电室等检查,运转正常方能开焊。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.钢轨焊接接头正火加热的起始温度应低于500℃(轨头表面),加热温度850℃~950℃,轨头冷却宜采用风冷。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.焊接接头轨头和轨底、轨底顶面斜坡的推凸余量不应大于1mm,其他位置推凸余量不大于2mm。不应将焊渣挤入母材;焊渣不应划伤母材。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7.焊后钢轨焊接接头错边量允许误差。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

| 接头错边的位置 | 接头错边量最大允许值 | |

| 线路设计速度v≤160km/h | 线路设计速度v>160 km/h | |

| 钢轨顶面纵向中心线的垂直方向 | 0.5 | 0.2 |

| 工作侧面轨顶面下16mm处的水平方向 | 0.5 | 0.2 |

| 轨脚边缘的水平方向 | 2.0 | 1.5 |

8.焊后钢轨表面质量要求:

焊接接头的轨头工作面经外形精整后的表面不平度应满足:在焊缝中心线两侧各100mm范围内,表面不平度不大于0.2mm。轨顶面及轨头侧面工作边母材打磨深度不应超过0.5mm,焊接接头及其附近钢轨表面不应出现裂纹、划伤、明显压痕、碰伤、电极灼伤、打磨灼伤等损伤。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.焊缝平直度检验要求TB/T1632.1-2014中第6.1表1󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

| 线路设计速度

v(km/h) |

轨顶面垂直方向最大偏差(mm) | 轨头侧面工作边水平方向最大偏差(mm) | ||

| a1(起拱量) | a2(凹陷量) | b1(凹进量) | b2(凸出量) | |

| V≤160km/h | 0.3 | 0 | 0.3 | 0.3 |

| V>160km/h | 0.2 | 0 | 0.3 | 0 |

注1:a2、a2分别代表测量长度范围高出、低于钢轨母材轨顶基准面最大允许偏差。

注2:b1、b2分别代表测量长度范围轨头内侧工作面凹进、凸出钢轨母材基准最大允许偏差。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.超声波探伤:

(1)钢轨焊接后均应对焊接接头进行超声波探伤,填写探伤记录。记录应包括仪器、探头、焊接接头编号、测试数据、探伤结果及处理意见。探伤时焊接接头的温度不应高于40℃。当焊接接头温度高于40℃时,可浇水冷却时的轨头表面温度应低于350℃。超声波探伤仪和探头应符合TB/T1632.1-2014技术要求,闪光焊探伤用探头回波频率大于等于4MHZ。回波频率误差应小于等于10%。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)探伤前应对探测系统校准,试块及探伤灵敏度校准扫查前检查探测面表面粗糙度,应无锈蚀和焊渣,打磨面应平顺、光滑,打磨范围应能满足探伤扫查的需要。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)使用双探头或单探头对轨头、轨腰、轨底分别进行探测。探伤时,可在探伤灵敏度的基础上再提高4dB~6dB进行扫查。焊接接头中的缺陷当量大于探伤灵敏度规定值时,应判定焊接接头不合格(判废),即焊接接头中发现如下缺陷时应判废。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

五、安全控制措施

1.各工序工作人员应经过安全技术培训并考试合格后方可上岗。

2.加热器发生回火、放炮时,应立即关闭气门、熄灭火焰,防止出现严重事故。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.焊接过程对所有气、水胶管严禁压、踩,保证气、水管畅通。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.搬运及作业时,各工序严格按操作规程进行操作,以防发生人身伤害。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.焊轨作业时,应穿戴劳动防护用品(工作服、眼镜、长皮手套等)。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.加热、正火过后钢轨,严禁身体各部位碰及,以防烫伤。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7.打磨前应检查手提式砂轮机是否漏电,运转是否良好,如有异常应立即联系维修电工进行维修,严禁私拉乱接,避免发生人身伤害。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8.打磨后的钢轨端面严禁再次污染,如有污染要重新打磨。尽量减少处理好端面到点火焊接的时间,操作应迅速清洁,应控制在3分钟以内。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.点火焊接前所需工具摆放齐整,位置合适,禁止闲杂人员进入作业范围内。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.焊接环境要求在天气无雨或雾,气温应不低于5℃,风力应不大于5级下进行。特殊环境下作业应采取围风,挡雨措施。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

11.在既有线附近及线上施工时,要有专人防护,工机具不得侵线。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

12.气候干燥季节焊轨作业时焊接前要清理焊接职场可燃物,备足灭火器等消防设施,避免危及行车安全。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

13.无论电气化区段是否停电,所有作业人员均按有电作业要求,严禁攀顶,手持工具与接触网的距离在2m以上。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

14.待焊钢轨在对轨过程中,应密切注意待焊钢轨支垫后与车辆走行部之间留有足够的安全距离,避免车体刮碰钢轨。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

15.在复线线间距小于6.5m地段,邻线通过列车时禁止进行焊接作业。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

16.在复线线间距小于6.5m地段作业时,严禁作业人员在两线间操作焊机。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

17.收放工作装置时,必须与驻站联络员取得联系,确认邻线无来车时方准收放工作装置,人员和设备严禁侵入邻线限界。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

18.线间距不足4.6m时,两线间进行焊轨作业需临时要点封锁邻线。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

19.拨轨和拉轨时,应合理控制待焊钢轨距本线的距离。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

20.在道口处焊轨施工作业时,要封闭道口,禁止车辆通行。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄡󠄧󠄞󠄡󠄤󠄠󠄞󠄣󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮