1 基本情况

某地铁的道岔滑床板于2006 年11 月~2007 年4 月上道近两年后,于2009 年初开始陆续出现断裂情况,严重威胁地铁运行安全。

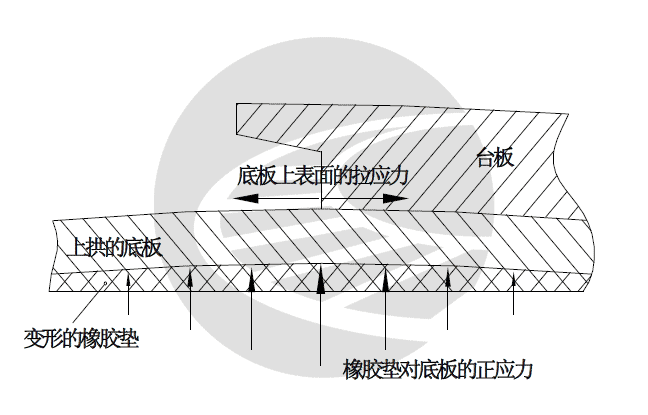

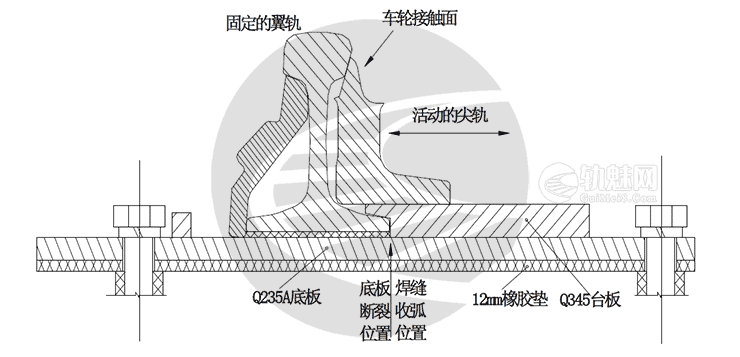

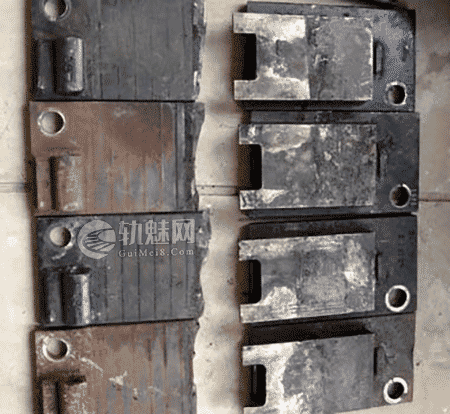

道岔是一种使列车从一组轨道转到另一组轨道上去的装置,滑床板其上承载活动心轨。图 1 是滑床板工作示意图。图2 是断裂的4 副滑床板。从图2 可见,所有断裂位置均处于图1 所示的焊接收弧处。该型号滑床板的底板材料为Q235A,台板材料为Q345B,底板与台板采用焊接连接。滑床板与刚性轨枕之间设12mm 聚乙烯橡胶垫,两端用螺栓紧固。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

在拆卸断裂滑床板时,技术人员发现其它未断裂的滑床板均有不同程度上拱现象,在556mm 螺栓孔距间上拱达2~4mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图1 道岔滑床板结构示意图

图2 断裂的道岔滑床板

2 理化检验

2.1 化学成分分析

断裂滑床板的底板和台板化学成分见表1,根据检测结果,底板的化学成分符合GB/T 700-2006《碳素结构钢》的技术要求,台板的化学成分符合GB/T 1591-2008《低合金高强度钢》的技术要求󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表 1 底板的化学成分(质量分数)󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

| 元素(w%) | C | Si | Mn | P | S |

| 底板 | 0.18 | 0.31 | 1.1 | 0.01 | 0.015 |

| GB/T700-2006 中Q235A 技术要求 | ≤0.22 | ≤0.35 | ≤1.40 | ≤0.045 | ≤0.050 |

表2 台板的化学成分(质量分数)

| 元素(w%) | C | Si | Mn | P | S | Ti |

| 台板 | 0.15 | 0.42 | 1.5 | 0.012 | 0.012 | 0.12 |

| GB/T1591-2008 中Q345B 技术要求 | ≤0.20 | ≤0.50 | ≤1.70 | ≤0.035 | ≤0.035 | 0.02~0.2 |

2.2 断口宏观分析

所有断裂滑床板均断于底板与台板焊接收弧位置的台板根部,此处也是底板中央,见图1、图2。图3 是其中一副断裂滑床板的断口形貌。从断口的宏观形貌看,断裂属于疲劳断裂,并存在数个疲劳源。两相邻疲劳区连接处形成疲劳台阶。根据疲劳区的大小、贝纹线的密度及源区的光亮度可确定与台板焊接收弧处的疲劳源最先产生,见图3 箭头所示,此即为主疲劳源,其它为次疲劳源。各疲劳源均位于底板上表面。最后断裂的瞬断区面积较小,因此判断名义应力不应很大。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图3 断口宏观形貌

2.3 焊缝收弧处底板、台板及焊缝的显微组织

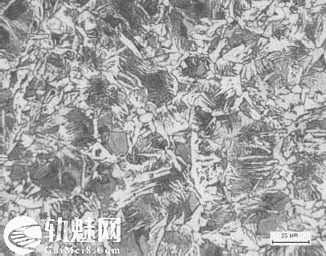

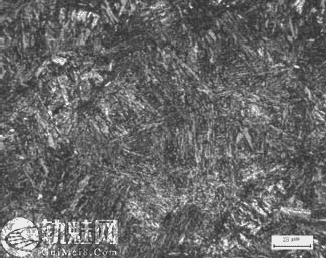

(1)底板的金相组织为铁素体+珠光体,组织无异常,见图4;台板的金相组织为铁素体+珠光体,组织无异常,见图5。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- 图4 底板(Q235)原材料组织

- 图5 台板(Q345)原材料组织

(2)焊缝的底板侧热影响区组织为先共析铁素体+针状铁素体+珠光体,见图6;焊缝金属在晶界上为先共析铁素体+魏氏组织铁素,境内为针状铁素体+珠光体,见图7;焊缝的台板侧的组织比靠近底板侧焊缝的组织的魏氏组织更多、更粗大,并且在其热影响区中产生了0.7mm 宽板条马氏体区,见图8。这是因为Q345B 比Q235A 的碳当量大,焊后冷速过快所致。该马氏体形成温度较高,易自回火,所以腐蚀颜色较深。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- 图6 底板侧热影响区显微组织

- 图7 焊缝金属显微组织

- 图8 台板侧热影响区显微组织

2.4 断口微观形貌󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

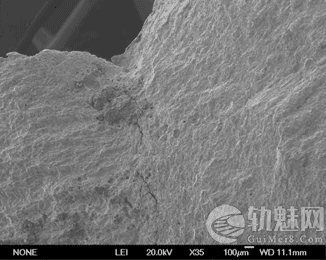

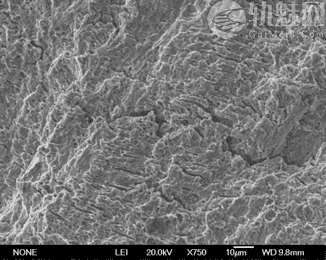

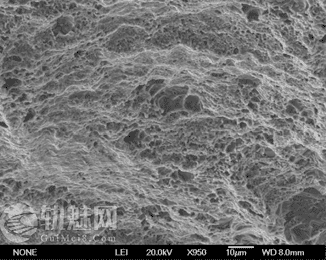

将该断口的主疲劳作电子扫描显微镜(SEM)分析。用扫描电镜可确定疲劳源位于底板的上表面的焊缝收弧处,图9 是该处的该处的二次裂纹与裂纹扩展方向。另外,在疲劳区可观察到大量的疲劳条带,疲劳条带是疲劳断口最典型的微观特征,每一条带可视作一次应力循环的扩展痕迹,裂纹的扩展方向与条带垂直。这些大量的疲劳条带更进一步证明了断裂属于疲劳断裂,见图10。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

从疲劳断裂的瞬断区的大量韧窝可知底板材料的韧性非常好,见图11。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- 图9 疲劳源区微观形貌

- 图10 疲劳区的疲劳条带及二次裂纹

- 图11 瞬断区的大量韧窝及滑移线

3 分析与讨论

根据以上检验和分析结果,断裂是多疲劳源的疲劳断裂,主裂纹源位于底板与台板的焊缝收弧处,处于底板上表面。

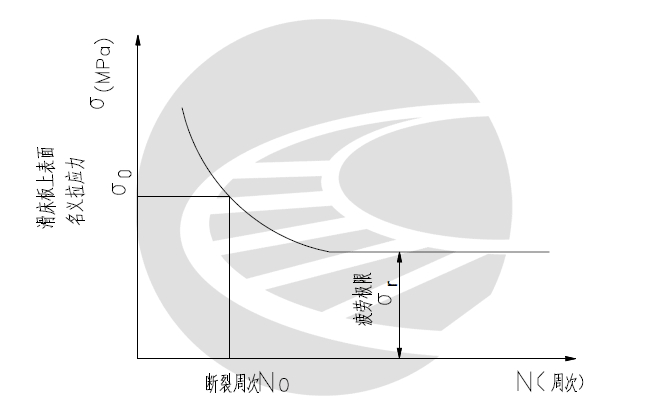

- 图12 疲劳曲线

- 图13 载荷示意图

从载荷条件和构件的疲劳极限两方面分析:󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

滑床板底板与台板的焊缝热影响区的粗大组织、以及焊接收弧、台板棱边本身对底板都会产生一定应力集中效应。这些因素都将造成该处疲劳极限的一定程度的下降。使图 12 中曲线下移,即构件的疲劳极限σr减小了。虽然在台板侧焊缝热影响区出现了板条马氏体,但其为位错亚结构,不易产生微裂纹,且具有较好的塑性和韧性,对疲劳极限不会有太大的影响。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

底板下铺设 12mm聚乙烯橡胶垫,两侧螺栓紧固。当两侧螺栓预紧力过大时,橡胶垫将给底板一个向上的作用力,该力较大而使底板上拱,从而使底板上表面承受过大的拉应力,见图13。如此将造成在不过车-过车时上表面处于拉-压循环应力状态,而使图 12 中σ0上移。底板固定螺栓预紧力越大,橡胶垫越厚,此拉应力幅值也越大。另外,断口上存在数个疲劳源也可说明其名义应力较高。

这是焊缝质量和底板上表面拉应力孰强孰弱的问题。从图1可知,当调整滑床板两侧紧固螺栓的预紧力,可使底板上表面拉应力大幅度减小,即使焊缝质量不良也不应在此形成疲劳源而导致疲劳断裂。可见正是由于滑床板的结构与安装造成了异常应力状态,才导致底板疲劳断裂。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4 结论

(1)于结构与安装造成的滑床板上表面过大循环拉应力是造成的疲劳断裂主要原因。

(2)缝质量不良在一定程度上也使构件的疲劳强度有所降低,所以同时也应注意焊缝质量的控制。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

原文名称:铁路道岔滑床板断裂失效分析󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:张建国(中铁宝桥集团有限公司,宝鸡 721006)󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章出处:第四届中西部地区理化检验学术年会暨实验室主任经验交流会论文集󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄨󠄞󠄡󠄥󠄤󠄞󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

原材料组织.png)

原材料组织.png)