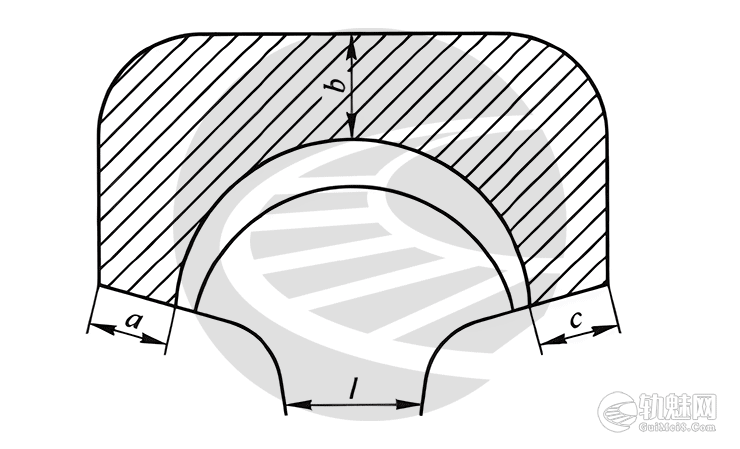

车轮载荷对钢轨频繁的冲击,引起钢轨磨耗或坍塌。当磨耗到某种程度时,轮轨的几何匹配不好,不仅会造成动力作用不良效果,缩短钢轨使用寿命,而且危及行车安全。因此要求淬火层有一个包围轨头周边的帽形形状和一定的深度。层深太浅,起不到抗磨的延时作用。层深过大,造成浪费。钢轨磨耗是划分轻、重伤的依据。磨耗达到重伤限度的钢轨应立即更换;磨耗为轻伤限度的钢轨应注意观察其发展。淬火轨标准规定的淬火层深度应能达到抵抗车轮磨耗、延长钢轨使用寿命的效果,即要推迟轻伤钢轨的出现。TB/T2344—2012规定淬火层的深度为踏面中心b不小于15mm轨下额a及c不小于10mm,淬火层形状如图1所示。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄨󠄞󠄡󠄠󠄩󠄞󠄡󠄡󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图1 淬火层形状图

轨头强化层强度σb≥1080MN,δ5≥10%。

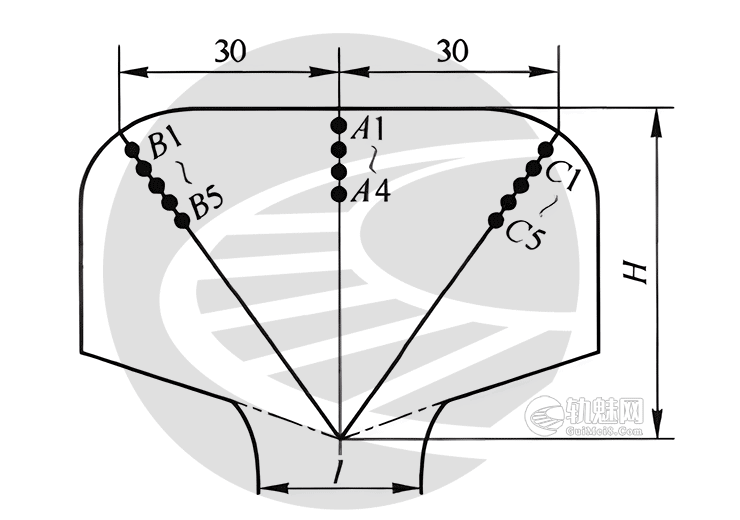

淬火钢轨硬度是一项关键技术参数。硬度过高,不仅可能出现马氏体,而且与车轮硬度匹配不合理会造成不良后果。淬火层硬度及分布见图2。图2中,第1点距表面3mm,其余各点间距3mm,H为轨头高度。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄨󠄞󠄡󠄠󠄩󠄞󠄡󠄡󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图2 硬度测试图

标准规定淬火层硬度从淬火轨横断面上测定,测试点如图2所示。硬度从表面向内部均匀过渡。断面的硬度沿三条测试线测定——中心线、左圆角线、右圆角线。通常距轨头表面第一点的硬度值不够准确,故从第二点即A2、B2、C2点测起,一直向轨头心部测量。标准规定A4、B5、C5点的硬度不能低于HRC32.5,这是为了使心部具有足够的硬度,同时也规定不得出现HRC42的硬点,防止出现马氏体而造成钢轨断裂。

文章来源:

陈涛主编《型钢轧制》高职高专[M]. 2014󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄨󠄞󠄡󠄠󠄩󠄞󠄡󠄡󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

非常实际