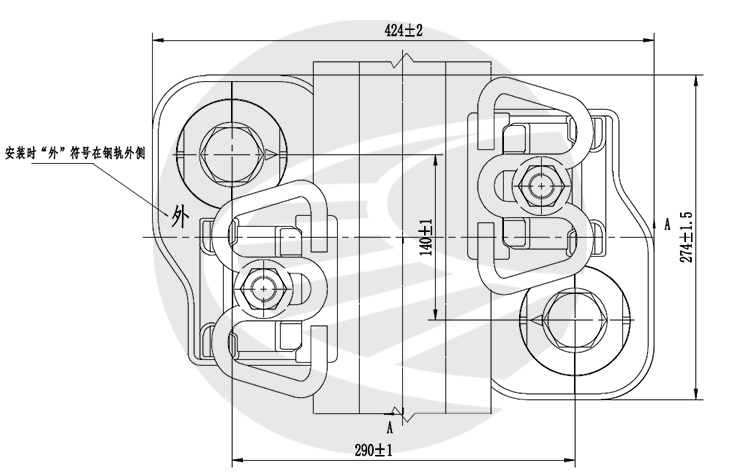

1 扣件组装图

2 扣件零件数量表

表1 扣件零件数量表(每组扣件用量)

| 序号 | 名称 | 数量 | 材料 | 质量或体积 | 备注 |

| 1 | WJ14 T型螺栓 | 2 | Q235-A | 约0.68kg | |

| 2 | 螺母M24 | 2 | Q235-A | 约0.224kg | |

| 3 | 平垫围 | 2 | Q235-A | 约0.138kg | |

| 4 | W6型弹条 | 2 | 60Si2Mn | 约1.42kg | |

| 5 | 上层铁垫板 | 1 | QT450-10 | 约12kg | |

| 6 | 中间橡胶垫板 | 2 | 天然橡胶 | 约1035cm³ | |

| 7 | 下层铁垫板 | 1 | QT450-10 | 约11kg | |

| 8 | 轨下橡胶垫板 | 1 | 橡胶 | 约403cm³ | |

| 9 | WJ14绝缘轨距块 | 2 | 玻纤增强聚酰胺66 | 约106cm³ | 正常安装时采用10号 |

| 10 | 锚固螺栓 | 2 | 优质碳素结构钢或合金钢 | 约1.23kg | 根据钢轨高低调整确定规格 |

| 11 | 重型弹簧垫圈30 | 2 | 65Mn或60Si2Mn | 约0.09kg | |

| 12 | 互锁盖板 | 2 | QT450-10 | 约0.40kg | |

| 13 | 锁紧环 | 2 | 玻纤增强聚酰胺66 | 约54cm³ | |

| 14 | 缘缓冲垫板 | 1 | 橡塑 | 约630cm³ | 正常安装时采用6mm厚规格 |

| 15 | 预埋套管 | 2 | 玻纤增强聚酰胺66 | 约200cm³ | |

| 16 | 铁垫板下调高垫板 | 橡塑 | 约840cm9 | 根据钢轨高低调整确定规格 | |

| 17 | W14轨下调高垫板 | 聚乙烯 | 约34cm/mm | 根据钢轨高低调整确定规格 |

2 设计参数

1.适用钢轨类型:60kg/m。

2.轨距:1435mm。

3.轨底坡:扣件不设轨底坡,在混凝土承轨面上设置1:40轨底坡。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.弹条扣压力及弹程:W6型弹条:扣压力9kN,弹程12mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.钢轨纵向阻力:一般地段每组扣件不小于9kN。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.减振扣件节点刚度:15kN/mm±3kN/mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7.疲劳性能:

扣件在标准组装状态下按TB/13396.4规定的试验方法进行组装疲劳试验,加载参数按Pv/ cosa=6OkN,a=33°,试验轨高h=151mm,经300万次荷载循环后各零部件不应伤损,轨距扩大量不应大于6mm,疲劳试验前后钢轨纵向阻力变化率不应大于20%、组装扣压力变化率不应大于20%、组装静刚度变化率不应大于25%。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8.减振扣件系统的减振效果须满足环评专业提出的分段减振VLz分贝值要求,正常情况下不应小于6dB.

测量和评价方法须满足《浮置板轨道技术规范》(CJJ/T191-2012)的要求。

9.预埋套管抗拔力:不小于100kN。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.单股钢轨左右位置调整量:-12mm~+12mm;轨距调整量:-24mm~+24mm。调整级差为1mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

11.钢轨高低位置调整量:-4mm~+26mm。调整级差为1mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 轨距调整方法

表2 绝缘轨距块配置表

| 单股钢轨左右位置调整量 | 钢轨外侧 | 钢轨内侧 |

| -3mm | 13 | 7 |

| -2mm | 12 | 8 |

| -1mm | 11 | 9 |

| 0mm | 10 | 10 |

| +1mm | 9 | 11 |

| +2mm | 8 | 12 |

| +3mm | 7 | 13 |

4 组装说明

一、预埋套管设置

制作混凝土轨枕或轨道板时,应严格保证预埋套管的预埋位置,预埋套管顶面应低于轨枕或轨道板承轨面0~0.5mm。预埋套管埋设后,如不在轨枕厂预组装,应加盖塑料(或其他材料)盖以防雨水和泥污进入。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

二、扣件组装顺序及注意事项:

1.清除轨枕或轨道板承轨面的泥污,摘除预埋套管塑料(或其他材料)盖,清除套管中的杂质和积水。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.铺设6mm厚的绝缘缓冲垫板,使绝缘缓冲垫板孔中心与预埋套管孔中心对正。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.安放减振扣件,有“外”标记的一端在钢轨外侧,使扣件的螺栓孔中心与预埋套管孔中心对正。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.将锁紧盖板安放在减振器螺栓上,并使有锯齿面朝下和铁垫板上的锯齿互相啮合。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表3 钢轨高低位置调整配置表

| 钢轨高低位置调整量 | 绝缘缓冲垫板厚度 | 轨下调高垫板厚度 | 铁垫板下调高垫板厚度 | 锚固螺栓型号 |

| -4mm | 2mm | 0 | 0 | GDI-187 |

| -3mm | 2mm | 1mm | 0 | |

| -2mm | 2mm | 2mm | 0 | |

| -1mm | 2mm | 3mm | 0 | |

| 0mm | 6mm | 0 | 0 | |

| +1~+7mm | 6mm | 1~7mm | 0 | |

| +8~+15mm | 6mm | 0~7mm | 8mm | |

| +16~+26mm | 6mm | 0~10mm | 2×8mm | GDI-202 |

5、按表3选择合适长度的锚固螺栓,套上弹簧垫圈,并将螺纹部分涂满铁路专用防护油脂(也可预先在套管内注入油脂),旋入预埋套管中。在锚固螺栓拧紧前调整铁垫板位置使铁垫板上标记线与平垫块上的标记线对齐。

6.选择合适类型的轨下垫板(橡胶垫板或复合垫板),安放在铁垫板承轨面上。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7.铺设钢轨。

8.按表2选择合适规格的绝缘轨距块,安放在钢轨与铁垫板挡肩之间。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.将T型螺栓螺纹部分涂油后插入铁垫板中的螺栓孔,并顺时针旋转90°。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.安装弹条、平垫圈和螺母。弹条的紧固以弹条中肢前端下颚与绝缘轨距块刚好接触为准,两者的间隙不应大于0.5mm,W6型弹条紧固扭矩约为120N·m。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

11.检查轨距和轨向,确认合适后以300N ·m~350N · m扭矩拧紧锚固螺栓,固定减振器。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

三、钢轨高低位置调整

本扣件钢轨高低位置调整量为-4mm~+26mm,按表3进行调整。轨下调高垫板应放置在轨下垫板和铁垫板之间,总厚度不应超过10mm,数量不应超过2块。铁垫板下调高垫板应放置于减振器与绝缘缓冲垫板之间,总厚度不应超过16mm,数量不应超过2块。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

四、钢轨左右位置调整:

只通过更换不同号码的绝缘轨距块,可实现轨向±3mm、轨距±6mm的调整,按表2进行调整(调整级差为1mm)。轨向调整量大于±3mm或轨距调整量大于±6mm时,先松开锚固螺栓,将铁垫板按3mm一级进行左右移动,保证铁垫板和平垫块锯齿相互啮合,然后以300N·m~350N·m扭矩重新拧紧锚固螺栓,再配以绝缘轨距块进行调整到准确位置。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄥󠄞󠄡󠄩󠄠󠄞󠄤󠄩󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮