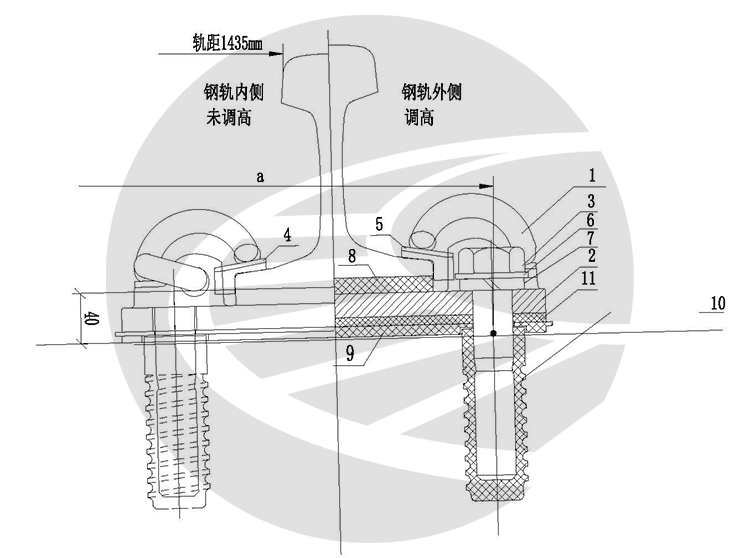

1 扣件组装图

2 扣件零件数量表

一对扣件零件数量表

| 序号 | 零件名称 | 材料 | 单位| | 数量 | 质量或体积 | |

| 单件 | 总计 | |||||

| 1 | 中间DⅠ弹条 | 60Si2Mn | kg | 4 | 0.64 | 2.56 |

| 2 | 铁垫板 | QT450-10 | kg | 2 | 8.81 | 17.62 |

| 3 | 螺旋道钉T30(L=155) | 45#钢 | kg | 4 | 1.018 | 4.072 |

| 4 | 8号中间轨距垫 | 玻纤增强聚酰胺66 | cm³ | 2 | 45.4 | 90.8 |

| 5 | 10号中间轨距垫 | 玻纤增强聚酰胺66 | cm³ | 2 | 53.5 | 107 |

| 6 | 平垫圈 | Q235-A | kg | 4 | 0.045 | 0.18 |

| 7 | 重型弹簧垫圈 | 60Si2Mn | kg | 4 | 0.082 | 0.328 |

| 8 | 弹性垫板Ⅰ | 热塑性聚酯弹性体 | cm³ | 2 | 279.08 | 558.2 |

| 9 | 弹性垫板Ⅱ | 热塑性聚酯弹性体 | cm³ | 2 | 434.5 | 869 |

| 10 | 尼龙套管 | 玻纤增强聚酰胺66 | cm 3 | 4 | 97.8 | 391.2 |

| 11 | 调高垫板 | 高密度聚乙烯 | cm³ | 根据工程实际需要订货 | ||

3 扣件参数

(1)中间扣件单个弹条扣压力为5.3kN;

(2)接头扣件单个弹条扣压力为5.8kN;󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄨󠄞󠄡󠄥󠄥󠄞󠄡󠄠󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)扣件节点的垂直静刚度为25~35kN/mm;󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄨󠄞󠄡󠄥󠄥󠄞󠄡󠄠󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)扣件抗横向疲劳荷载40kN,荷载循环3×106次;

(5)一组扣件防爬阻力不小于7.7kN;󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄨󠄞󠄡󠄥󠄥󠄞󠄡󠄠󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6)预埋尼龙套管抗拔力不小于100kN;󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄨󠄞󠄡󠄥󠄥󠄞󠄡󠄠󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(7)扣件绝缘部件的电阻不小于108Ω ;

(8)轨距调整量为+12、-20mm,钢轨轨顶水平调量为30mm。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄨󠄞󠄡󠄥󠄥󠄞󠄡󠄠󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4 轨距调整方法

调整轨距方法表

| 一股钢轨调整量 | 钢轨外侧使用轨距垫号码 | 钢轨内侧使用轨距垫号码 | 铁垫板位置 |

| 0 | 10 | 8 | “△”端在钢轨内侧 |

| 2 | 8 | 10 | “△”端在钢轨内侧 |

| 4 | 6 | 12 | “△”端在钢轨内侧 |

| 6 | 4 | 14 | “△”端在钢轨内侧 |

| -2 | 12 | 6 | “△”端在钢轨内侧 |

| -4 | 8 | 10 | “△”端在钢轨外侧 |

| -6 | 10 | 8 | “△”端在钢轨外侧 |

| -8 | 12 | 6 | “△”端在钢轨外侧 |

| -10 | 14 | 4 | “△”端在钢轨外侧 |

5 安装说明

1.扣压件为e型弹条(ø18),分中间和接头两种;轨距垫分中间和接头用两种,各有4、6、8、10、12、14共6个号码,其中4、6、12、14号为调整轨距备用,4、14号在建设期不可使用,只允许在运营期使用。4号接头绝缘轨距调整块在使用时,需将接头夹板底角竖向刨切,厚度5~10mm。

2.扣件组装顺序:

·(1)组装前将轨下基础表面和尼龙套管内的杂物清理干净;󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄨󠄞󠄡󠄥󠄥󠄞󠄡󠄠󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

·(2)依次放置微弹性垫板Ⅱ(钉孔对准套管孔)、铁垫板(△端放在钢轨内侧);󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄨󠄞󠄡󠄥󠄥󠄞󠄡󠄠󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

·(3)将螺旋道钉套上弹簧垫圈后,涂上黄油,拧到尼龙套管内,扭矩控制为直线及曲线半径≥800m地段为120~150N· m,其余地段为150~180N·m。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄨󠄞󠄡󠄥󠄥󠄞󠄡󠄠󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

·(4)放置弹性垫板Ⅰ,使下面的挡条卡住铁垫板两侧,然后放置钢轨,再放置轨距垫,8号在钢轨内侧, 10号在钢轨外侧;󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄨󠄞󠄡󠄥󠄥󠄞󠄡󠄠󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

·(5)使用专用工具安装弹条,严禁用力锤击弹条;若先架设钢轨,应先将铁垫板、弹性垫板I、轨距垫、弹条固定在钢轨上。然后用螺旋道钉等与轨枕联结。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄨󠄞󠄡󠄥󠄥󠄞󠄡󠄠󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.图中轨距垫号码系正常情况下的配置,如因钢轨、扣件等制造偏差,规定的轨距垫号码不合适时,可更换其它号码。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄨󠄞󠄡󠄥󠄥󠄞󠄡󠄠󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.调高量0~10mm时,螺旋道钉规格为L=155mm;调高量11~20mm时,螺旋道钉规格为L=160mm;调高量21~30mm时,螺旋道钉规格为L=170mm。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄨󠄞󠄡󠄥󠄥󠄞󠄡󠄠󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.图中尺寸a为一对扣件两最外侧套管中心线与轨下基础顶面相交点水平距离,当轨底坡为1:40时,a=1752mm。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄨󠄞󠄡󠄥󠄥󠄞󠄡󠄠󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮