1.适用范围

适用于CRTSⅡI型轨道板铺装施工。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.作业准备

2.1施工前做好工地三通一平的施工准备。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.2施工用各类机具设备配置齐全,并经调试性能良好。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3技术要求

3.1储备施工所需的各项原材料,保证施工的不间断性。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.2水泥乳化沥青砂浆原材料应严格按照施工配合比要求进行准确称量,称量最大允许偏差应符合下列要求:乳化沥青为±1%;干料为±1%;拌合用水为±1%,消泡剂为±0.5%。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.施工程序和工艺流程

4.1施工程序

施工准备→轨道板运输→轨道板基准点测量→轨道板粗放→轨道板精调→安装压紧装置→封边→砂浆拌制、灌注→轨道板复测→轨道板剪切连接→轨道纵向连接→轨道板复测。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

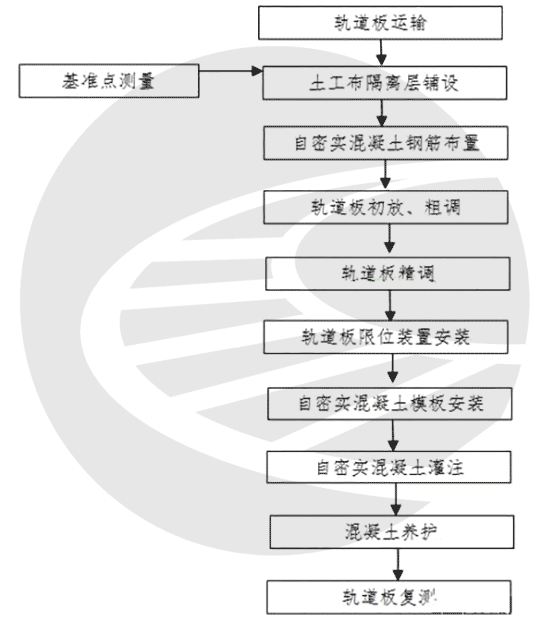

4.2工艺流程

轨道板安装施工工艺流程图

轨道板安装施工工艺流程图

5.施工要求

5.1施工准备

在施工前保证工地三通一平,利用既有施工便道作为轨道板的运输通道,在梁下平整场地临时存放轨道板。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.2轨道板的运输及验收

⑴轨道板从板厂通过临时便道运送至工地,按编号运送至桥下指定位置存放,底座板施工后,利用悬臂龙门吊吊至梁上进行铺设。在跨河流和跨度较大的连续梁上,由于轨道板运输车辆不能到达,需在桥上配备专用的运输小车进行短距离运输。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑵轨道板在板场交验时,一般采用肉眼检查轨道板的状态。如有裂纹、破损等破坏现状要在检验单上和交货单上记录说明,供货方和验收方在交货单上共同签署。轨道板检查项目如下:󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

①核对轨道板编号;

②轨道板表面边缘是否有损坏;

③轨道板底面边缘是否有损坏;

④轨道板是否有裂纹。

5.3轨道板粗放

⑴准备作业

混凝土底座板经过检查验收,其断面尺寸、表面平整度及最大允许偏差应符合规范要求。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

铺设轨道板前必须对CPⅢ网进行复测,还要有依其平面高程值测定并加以平差的轨道基准点。CPⅢ控制网点距约为65m,相对邻点平面精度为±5mm、高程为±1mm。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

在整个施工期间的CPⅢ控制网必须随时进行检查,必要时加以更新。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑵轨道板的初放、粗调

粗铺前放线,轨道板铺设前要在底座上放出轨道板位置轮廓线,保证粗铺时轨道板中心线与线路中心线在10mm之内,提高轨道板精调时效率。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

轨道板在一般情况下用悬臂式龙门吊将轨道板从桥下直接吊至桥面铺装。特殊情况(比如在以后填补缺口时)也可用一台25T~50T汽车起重机吊装至设计位置。经检查轨道板粗铺满足要求后,拆除吊具,分别在轨道板预埋套筒处安装精调器,填写粗铺记录。以上工序循环进行。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.4轨道板精调

⑴轨道板精调应避免以下作业环境:󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1)、轨道板精调避免在气温变化剧烈,大风或能见度较低的情况下进行;必须进行精调时要采取相应防护措施,如搭设遮阳棚等。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2)、周围有大型机械作业时,也不适合轨道板的精调,避免由于机械振动过大,引起测量误差。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑵轨道板粗放定位后,根据精调测量结果,需对轨道板进行纵向和横向移动。为此班组人员必须根据测量员的口令同步操作所有4个位置的调节装置,之后根据测量人员的要求再调整高度。同时也须同步调整有关的定位装置。当经过多次调整后各角均达到最终位置后,对轨道板中间的高度进行补调。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

[login]

5.5自密实混凝土层模板安装

1)、轨道板铺设前,对混凝土底座进行清理,达到无浮碴、碎片、油渍、积水等。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2)、自密实混凝土层模板安装时应特别注意精调器部位模板的处理,模板安装完成后要保证混凝土浇注时不漏浆,拆模后无烂根现象。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.6自密实混凝土灌注

5.6.1 自密实混凝土灌注前的准备󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

自密实混凝土灌注前,应保证底座顶面无积水、杂物、灰尘等;轨道板上应覆盖塑料布,防止灌注自密实混凝土时污染轨道板。同时对底座施工质量、轨道板的精调质量、自密实混凝土层厚度进行复检,保证各项施工符合设计要求。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.6.2 自密实混凝土灌注施工󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

在灌注过程中要安排专人观测轨道板状态,不得出现拱起、上浮现象,严禁踩踏轨道板。当混凝土灌注至2/3左右时,应降低灌注速度,以便空气排出,直至完全充满轨道板下空隙,轨道板地面气泡基本排除后,停止灌注。灌注期间适度对流入灌注漏斗的混凝土进行搅拌。自密实混凝土浇注应一次完成,同时保证自密实混凝土饱满度。。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.6.3 灌注后的处理

1)、灌注完成后,应及时清理施工机具和污染的桥面等,灌注完成后,转料仓和下料软管内存有混凝土残渣,如不及时清理,就容易堵塞管道,待混凝土凝固后难以处理。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2)、灌注完成在自密实混凝土强度到达3MPa后,方可拆除轨道板精调器。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.6.4 自密实混凝土的养护

自密实混凝土采用自然养生,在气温高于30℃或低于5℃时,应采取覆盖养护。轨道板支撑螺栓拧出时扳手必须逆时针向下用力,严禁向上用力以防止轨道板顶起。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.6.5 施工注意事项

1) 在自密实混凝土灌注之前,必须由试验人员进行检验自密实混凝土拌合物的性能,不合格的混凝土需废掉。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2) 自密实混凝土灌注快要饱满时,将转料仓阀门关小,,随时观察轨道板是否有拱起、上浮等现象,并按规定制作混凝土试件。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3) 当自密实混凝土强度达到100%后,进行揭板试验,查看自密实混凝土灌注质量,是否饱满、密实,有无离析现象发生。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4) 自密实混凝土拌制与灌注过程中,均应符合环境保护的有关规定。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.7轨道板的复测

施工期间使用专用轨道板调整器(分E、M两种即用于轨道板两端的双向调整器和用于轨道板中部的单向调整器)在测量控制系统的数据控制下将板调整到设计允许误差范围内,桥梁后期徐变造成少量轨道位置变化采用轨道扣件进行调整。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

[/login]

6.劳动组织

班组中班组长、技术、安全员等人员,全部由正式职工担任。作业人员根据工程量、工期计划安排进行调整。每个作业面人员配备见下表。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

轨道板铺装每作业面主要劳动人员配备表

| 序号 | 岗位名称 | 人数(人) | 主要作业内容 |

| 1 | 班组长 | 1人 | 负责指挥、协调 |

| 2 | 技术人员 | 1人 | 负责全面技术工作 |

| 3 | 安全员 | 2人 | 负责施工范围内的安全 |

| 4 | 领工员 | 3-5人 | 现场指挥 |

| 5 | 技术、测量、质检 | 8-12人 | 负责测量、技术控制和检查 |

| 6 | 铺装工 | 20 | 初放、粗调、精调 |

| 7 | 混凝土工 | 15 | 自密实混凝土模板、浇筑 |

7设备机具配置

主要机械设备表

| 序号 | 名 称 | 规 格 | 数量(台) | 用 途 |

| 1 | 混凝土运输车 | 9m3/台 | 10 | 混凝土运输 |

| 2 | 混凝土泵车 | 台 | 2 | 混凝土浇筑 |

| 3 | 轨道板运输车 | 30t | 6 | 运输 |

| 4 | 轮胎悬臂龙门吊 | 12t | 2 | 桥上吊装 |

| 5 | 悬臂龙门吊 | 5t | 3 | 加工场 |

| 6 | 轮胎式起重机 | 50t | 1 | 桥面吊装 |

| 7 | 轮胎式起重机 | 25t | 2 | 桥面吊装 |

| 8 | BMZ砂浆搅拌车 | BHS | 2 | 砂浆搅拌 |

| 9 | 桥面用平板小车 | 台 | 8 | 桥上运输 |

| 10 | 水泵 | 台 | 4 | 养生 |

| 11 | 轨道板调节器 | 套 | 800 | 铺装 |

| 12 | 轨道板起吊架 | 个 | 2 | 吊装 |

| 13 | 插入式振捣器 | 台 | 30 | 混凝土振捣 |

| 14 | 扭矩扳手 | 把 | 16 | 连接工具 |

| 15 | 钻眼机 | 台 | 8 | 底座板打孔 |

8.质量控制

8.1质量控制措施

⑴各项材料进场后要严格检查各项材料的证明文件和检测文件。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑵由评估公司对桥梁的发展趋势进行预测和评估,评估完成后进行线上施工。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑶使用拥有专利权的校正系统,此校正系统配有两轴的校正架,可精密调整轨道板的位置,从而保证轨道板安装的高精度。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑷建立动态监测系统,对重要结构物进行施工全过程沉降观测。合理安排工序时间,对已经完工的线下工程的沉降和变形进行分析,在此基础上,对铺设水硬性材料支承层、混凝土底座板、轨道板安装做出适当的时间安排。确保线下结构物和路基在无碴轨道开始施工前有充分的静置沉降、收缩徐变和路堤本体固化时间。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑸对各工序现场操作人员进行现场培训,要达到每个工序操作都正确、熟练,做到每一个操作人员都重视施工质量。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑹建立专门的测量小组,从底座板施工到轨道板完成,每项工序必须加以复核,保证各到工序数据的准确性。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑺建立质量检查验收制度, 质检工程师负责对施工每个工序的检查确认,严禁不合格品进入下一道施工工序,一旦出现不合格品要及时查明原因,给予纠正,并制定出预防措施,避免同类不合格品的再次出现。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8.2质量控制标准

轨道板铺设定位精调测量偏差

| 序号 | 检查项目 | 允许偏差(mm) |

| 1 | 高程 | ±0.5 |

| 2 | 中线 | 0.5 |

| 3 | 相邻轨道板接缝处承轨台顶面相对高差 | 0.3 |

| 4 | 相邻轨道板接缝处承轨台顶面平面位置 | 0.3 |

9.安全要求

⑴吊装作业区设置安全警示标志,严禁非作业人员出入、旁观。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑵定期对施工机械进行检查养护、维修。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑶现场作业人员由专人统一指挥,并设置桥上、桥下安全负责人,坚持上下班交接制度,形成交接记录。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑷每台设备作业时配备专门的指挥人员,严禁非专业人员进行指挥操作,坚持持证上岗,杜绝无证上岗。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑸场作业人员要佩戴安全帽,穿工作鞋,严禁穿拖鞋上岗;特殊作业人员配备必须的劳保用品。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑹严禁酒后上桥作业,从事高空作业人员严格遵循工作和休息时间,不得疲劳作业,带病作业。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

微信公众号: 中铁七局集团技术中心(黄吉来)󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄡󠄩󠄞󠄡󠄢󠄡󠄞󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮