轮轨关系主要包括轮轨接触几何关系和轮轨蠕滑关系,它是车辆和钢轨连接的纽带[1-2],其中轮轨接触几何关系一方面是车辆-轨道耦合动力学的基础,另一方面可以通过轮轨几何关系的研究来指导车轮踏面和钢轨轮廓的设计。车轮踏面、钢轨轮廓、轨底坡是影响轮轨接触几何关系的主要因素,它们的改变直接引起轮轨接触几何关系的变化,由此会引起不同的轮轨作用效果,影响轮轨的滚动接触行为,最后影响到行车的平稳性[3-6]。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

目前我国铁路60 kg/m钢轨一般都采用标准断面钢轨,即60钢轨,其轨底坡都采用1∶40,而车辆踏面却包括了应用于时速小于160 km客、货运车轮的LM型踏面,应用于CRH1和CRH2动车组车轮的LMA型踏面,应用于CRH3动车组车轮的S1002N型踏面,应用于CRH5动车组车轮的XP55型踏面[7]。随着我国高速铁路的快速发展和运营经验的积累,逐渐发现我国现有的60钢轨轮廓与车轮型面匹配得并不是很好,为此相应研究了钢轨预打磨的新轮廓,并以60钢轨为原形,研究设计出了新型钢轨的轮廓,即60N钢轨[8-10]。以LM型和LMA型踏面为例,对60钢轨和60N钢轨的轮轨接触几何关系进行了详细的论述。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1 60钢轨和60N钢轨轮廓的比较

60N钢轨是在60钢轨的基础上,按照尽量减少改动原来钢轨尺寸的原则,研究设计的新型钢轨,目前60N钢轨已在沪昆线试铺设了1.5 km,在京石线上试铺了15 km,从使用情况来看,60N钢轨的轮轨接触光带居中,可大幅减少打磨工作量,目前我国已颁布了《60N、75N钢轨暂行技术条件》,60N钢轨将在我国高速铁路得到大范围推广应用[10]。

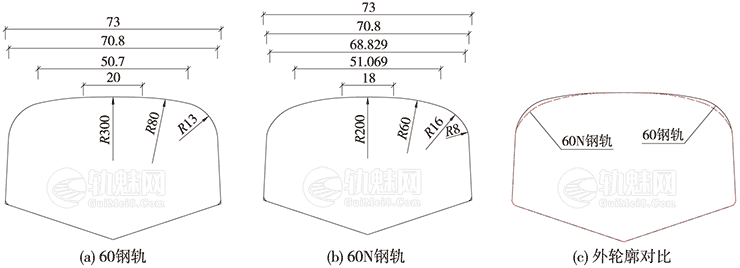

图1 60钢轨和60N钢轨区别

60N钢轨与60钢轨轨头轮廓对比情况如图1所示,从图1可见,相比60钢轨,60N钢轨轮廓主要不同在于:

(1)在钢轨轨顶圆弧宽度保持为70.8 mm、高度为14.2 mm不变的情况下,将钢轨轨顶圆弧由5段增加为7段,与欧洲60E2钢轨一致;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)将钢轨轨顶圆弧半径依次调整为200、60、16 mm和8 mm,其整体效果在轨顶小幅范围与60钢轨较一致,而两侧轮廓相比60钢轨收得更窄。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

上述60N钢轨轨顶轮廓优化的主要目的是避免60钢轨在直线地段车轮接触光带不居中,曲线地段出现轨距角剥离掉块及疲劳核伤。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 60钢轨和60N钢轨轮轨接触几何关系的对比

轮轨接触几何关系的计算采用目前常用的迹线法[11],将轮轨接触点的二维搜索简化为一维搜索,利用最小距离法进行求解。具体计算理论参考文献[11-13],其基本假设为:钢轨和车轮踏面都为刚体,相互间不能嵌入;钢轨和车轮踏面接触区域为一点接触;同一轮对左右同时接触,不存在轮轨脱离现象。计算流程为:首先获取钢轨轨头和车轮踏面轮廓的坐标以及轮对与轨道的基本参数;其次在一定轮对横移量和摇头角的情况下,给定一个侧滚角的初始值;然后根据拟合的车轮踏面的空间迹线和钢轨轮廓的坐标分别找出左右侧轮轨的最小间距;最后判断左右侧最小距离差是否满足给定的精度要求,如不满足则重新调整侧滚角,进行迭代计算,直到左右侧最小距离差满足精度要求为止。

采用上述迹线法的基本原理,编制了相应的计算程序。计算时轨底坡取1/40,轮对内侧距取1 353 mm,轨距取1 435 mm,分别以普通铁路常用的LM型踏面和高速铁路常用的LMA型踏面为例,分析60钢轨和60N钢轨的轮轨接触几何关系。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.1 轮轨接触点位置的对比

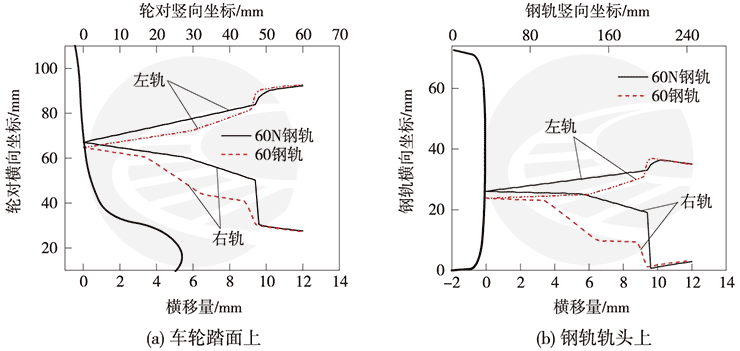

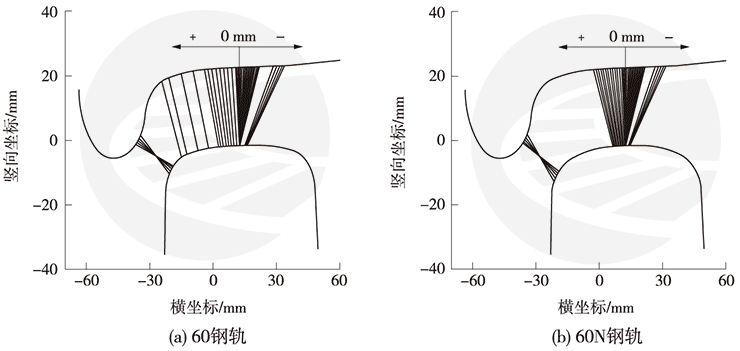

图2 LM型踏面上轮轨接触几何关系

图2为当采用LM型踏面时,随着轮对横移量变化,60钢轨和60N钢轨的轮轨接触点在车轮踏面和钢轨轨头上变化情况的对比图(轮对横向坐标以轮对内侧为零点,钢轨横向坐标以轨距测量点位零点,下同);图3为60钢轨和60N钢轨与LM型踏面轮轨接触位置的对比图。

图3 LM型踏面轮轨接触几何位置

对于LM型踏面,从图2和图3可以看出:当轮对无横移量时,60N钢轨和60钢轨对应的轮轨接触点在轮对踏面上的横向坐标分别为67.2、64.8 mm,在钢轨上的横向坐标分别为26.2、23.8 mm,说明60N钢轨的轮轨接触点在车轮踏面上更接近名义滚动圆,在钢轨上更靠近钢轨中心,有利于降低钢轨的轮轨接触应力;当轮对发生横移而未造成轮缘接触时,60N钢轨对应的轮轨接触点在钢轨上的横向坐标范围为19.1~33.1 mm,相比60钢轨的9.4~30.0 mm,60N钢轨轮轨接触点集中在钢轨中心位置附近,能有效降低轮轨接触应力,改善轮轨关系;发生轮缘接触时,60N钢轨对应的轮对横移量约为9.4 mm,大于60钢轨的8.8 mm,且在发生轮缘接触前在钢轨轨距角附近没有发生与车轮踏面接触的情况,有利于抑制轨距角的玻璃掉块。

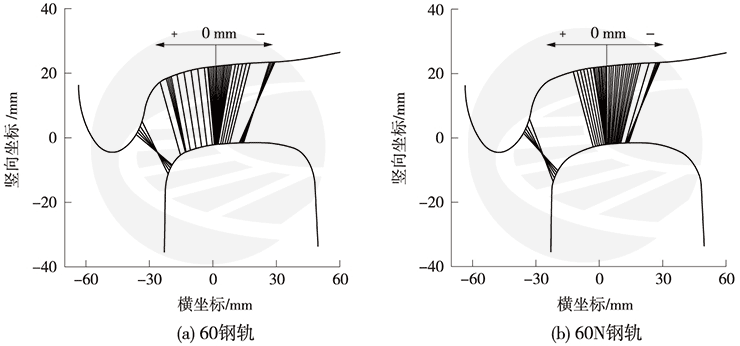

图4 LMA型踏面上轮轨接触几何关系

图4为当采用LMA型踏面时,随着轮对横移量变化,60钢轨和60N钢轨的轮轨接触点在车轮踏面和钢轨轨头上变化情况的对比图;图5为60钢轨和60N钢轨与LMA型踏面轮轨接触位置的对比图。

图5 LMA型踏面轮轨接触几何位置

对于LMA型踏面,从图4和图5可知:当轮对发生横移而未造成轮缘接触时,60N钢轨对应的轮轨接触点在钢轨上横向坐标的范围为24.6~35.1 mm,相比60钢轨的9.8~35.2 mm,60N钢轨轮轨接触点集中在钢轨中心位置附近,能有效降低接触应力,而60N钢轨对应的轮轨接触点在车轮踏面上横向坐标的范围为56.0~85.7 mm,相比60钢轨的41.7~85.3 mm,会导致车辆踏面磨耗区域变窄;发生轮缘接触时,与LM型踏面规律一致,60N钢轨对应的轮对横移量约为9.4 mm,大于60钢轨的8.8 mm,且在发生轮缘接触前在钢轨轨距角附近没有发生与车轮踏面接触的情况。

2.2 轮轨接触等效锥度的对比

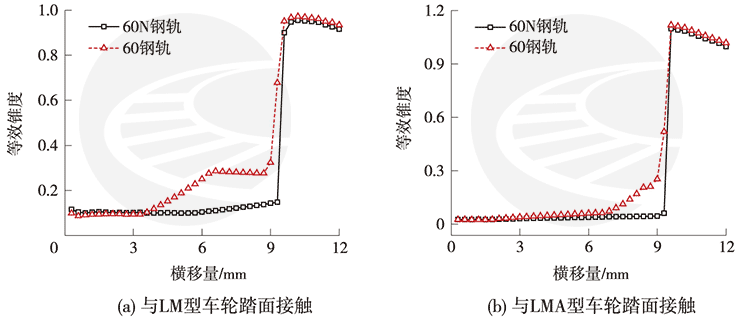

图6为60N钢轨和60钢轨与LM和LMA型车轮踏面接触时的等效锥度,可以看出,不管是LM型踏面还是LMA型踏面,在发生轮缘接触前,60N钢轨对应的等效锥度随着轮对横移量的增加变化很小,而60钢轨对应的等效锥度却在轮对横移量增加出现大幅增加的情况。

图6 60钢轨和60N钢轨与LM和LMA型踏面接触的等效锥度

根据相关研究,对于速度较低、曲线半径较大的普通铁路,为提高轮对的对中性能和曲线通过性能,一般采用锥度较大的车轮踏面,如我国普通铁路采用的LM型车轮踏面,而对于速度高、曲线半径大的高速铁路,为追求较好的车辆动力学性能,一般采用锥度较小的车轮踏面,如我国高速铁路采用的LMA型车轮踏面。因此,60N钢轨对应的等效锥度随着轮对横移量变化很小,可有效提高高速行车的平稳性和舒适性。

3 60钢轨和60N钢轨对轨底坡的适应性分析

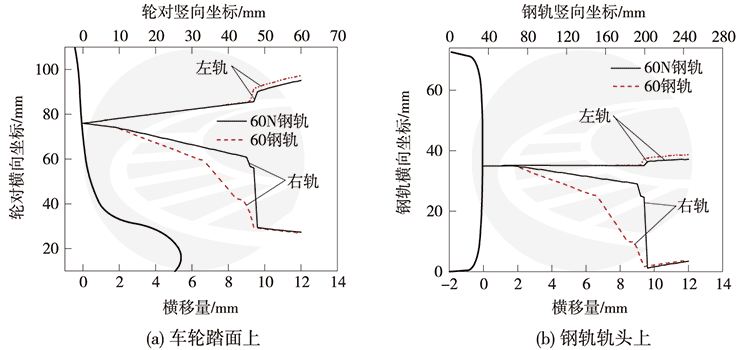

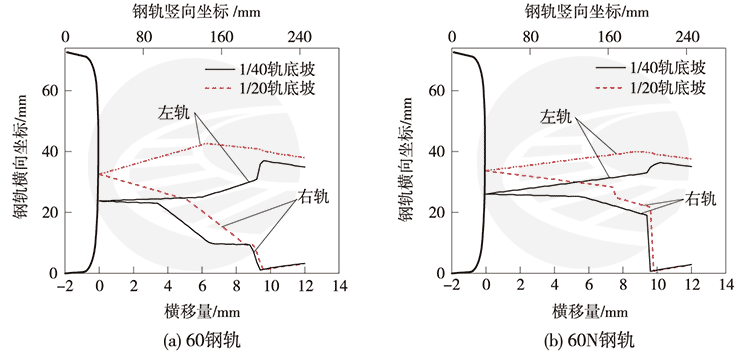

其他参数不变,调整钢轨的轨底坡,图7为当采用LM型踏面,60钢轨和60N钢轨轨底坡分别为1/40和1/20时,随着轮对横移量的变化,轮轨接触点在钢轨轨头上变化情况的对比图。从图7可知:60钢轨与LM型踏面匹配时,采用1/20轨底坡,钢轨上接触点更靠近钢轨中心,有利于降低接触应力,这与文献[14]和文献[15]结论一致;60N钢轨与LM型踏面匹配时,采用1/20轨底坡,钢轨上接触点也更靠近钢轨中心,且相比60钢轨,没有出现在轨距角附近发生接触的情况,这说明60N钢轨采用1/20轨底坡时与LM型车轮踏面匹配更优。

图7 轨底坡对轮轨接触几何关系的影响(LM踏面)

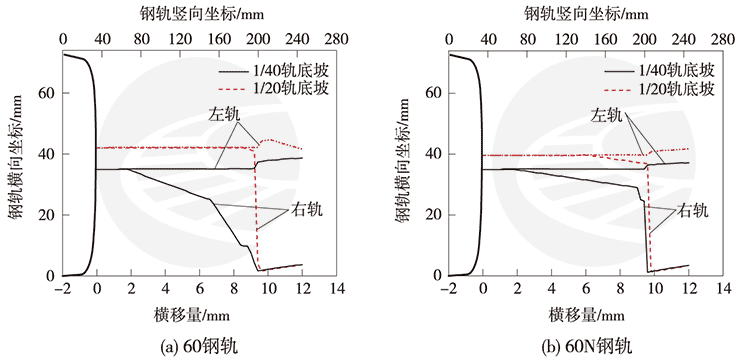

图8为当采用LMA型踏面,60钢轨和60N钢轨轨底坡分别为1/40和1/20时,随着轮对横移量的变化,轮轨接触点在钢轨轨头上变化情况的对比图。从图8可知:60钢轨和60N钢轨与LMA型踏面匹配时,采用1/20轨底坡,钢轨上接触点已越过钢轨中心,大部分位于钢轨外侧,这会造成钢轨外翻,因此与60钢轨和60N钢轨采用1/40轨底坡时与LMA型车轮踏面匹配更优。

图8 轨底坡对轮轨接触几何关系的影响(LMA踏面)

4 60钢轨和60N钢轨对轮对摇头的适应性分析

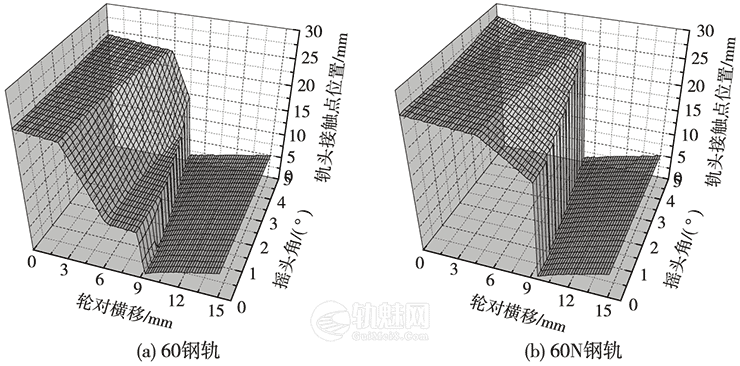

其他参数不变,调整轮对的摇头角,图9为当采用LM型踏面,随着轮对横移量和摇头角的变化,60钢轨和60N钢轨的轮轨接触点在钢轨轨头上变化情况的对比图。从图9可知,随着摇头角的增大,车轮发生轮缘接触所需的横移量越小,当摇头角为5°时,60钢轨发生轮缘接触所需的横移量由之前的8.8 mm变为7.4 mm,60N钢轨由之前的9.4 mm降低为7.8 mm。

图9 摇头角对轮轨接触几何关系的影响(LM踏面)60N钢轨

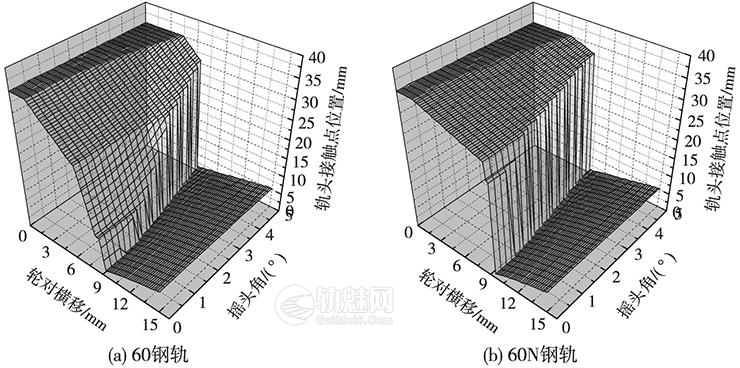

图10为当采用LMA型踏面,随着轮对横移量和摇头角的变化,60钢轨和60N钢轨的轮轨接触点在钢轨轨头上变化情况的对比图。从图10可知,随着摇头角的增大,车轮发生轮缘接触所需的横移量越小,当摇头角为5°时,60钢轨发生轮缘接触所需的横移量由之前的8.8 mm变为6.4 mm,60N钢轨由之前的9.4 mm降低为7.0 mm。可见摇头角对60钢轨和60N钢轨的影响基本一致。

图10 摇头角对轮轨接触几何关系的影响(LMA踏面)

5 结论

60N钢轨是根据我国高速铁路多年的运营维护经验,以60钢轨为原形,研究设计出的新型钢轨,通过对60钢轨和60N钢轨轮轨接触几何关系的详细分析,主要结论如下。

(1)相比60钢轨,60N钢轨与LM型和LMA型踏面匹配时,轮轨接触点在钢轨轨顶上的横向坐标分别位于19.1~33.1 mm和24.6~35.1 mm范围内,更靠近钢轨中心位置,特别是对于LMA型踏面,基本位于钢轨中心位置附近,同时,在发生轮缘接触前60N钢轨不会在钢轨轨距角附近出现轮轨接触,说明60N钢轨有效地改善了轮轨接触几何关系,能降低接触应力,避免轨距角剥离掉块和疲劳核伤。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)在发生轮缘接触前,60N钢轨相比60钢轨对应的等效锥度随着轮对横移量变化很小,可有效提高高速行车的平稳性和舒适性。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)同60钢轨,60N钢轨对于LM型车轮踏面,当轨底坡为1/20时匹配更佳,对于LMA型车轮踏面,当轨底坡为1/40时匹配更佳。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)随着摇头角的增大,车轮发生轮缘接触所需的横移量越小,摇头角对60钢轨和60N钢轨的影响基本一致。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

本文只从轮轨接触几何关系的角度出发,对60钢轨和60N钢轨轮轨匹配进行了对比分析,对于轮轨接触点具体的应力情况以及对车辆运行稳定性和安全性的影响需进一步的对比研究。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

《60kg/m钢轨和60N钢轨轮轨接触几何关系对比分析》全顺喜(中铁第四勘察设计院集团有限公司,武汉 430063)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

期刊:铁道标准设计

参考文献:

[s][p]

[1] 任尊松.车辆动力学基础[M].北京:中国铁道出版社,2009.

[2] 翟婉明.车辆-轨道耦合动力学[M].3版.北京:科学出版社,2007.

[3] 干锋,戴焕云,高魏来.铁道车辆不同踏面等效锥度和轮轨接触关系计算[J].铁道学报,2013(9):19-24.

[4] 龙科.客运专线部分轮轨技术参数的分析[J].铁道标准设计,2005(12):17-19.

[5] 王忆佳,曾京,罗仁,吴娜.高速车辆车轮磨耗与轮轨接触几何关系的研究[J].振动与冲击,2014(7):45-50.

[6] 吴娜,曾京.高速车辆轮轨接触几何关系及车轮磨耗疲劳研究[J].中国铁道科学,2014(4):80-86.

[7] 周清跃,刘丰收,田常海,等.高速铁路轮轨形面匹配的研究[J].中国铁路,2012(9):33-36.

[8] 周清跃,张银花,田常海,等.60N钢轨的轮廓设计及实验研究[J].中国铁道科学,2014(2):128-135.

[9] 周清跃,田常海,张银花,等.高速铁路钢轨打磨关键技术研究[J].中国铁道科学,2012,33(2):66-70.

[10]中国铁路总公司.60N、75N钢轨暂行技术条件[S].北京:中国铁道出版社,2015.

[11]王开文.车轮接触点迹线及轮轨接触几何参数的计算[J].西南交通大学学报,1984,18(1):89-99.

[12]金学松,刘启跃.轮轨摩擦学[M].北京:中国铁道出版社,2004.

[13]严隽耄,尹作忠,郭宝立,王开文.轮轨接触几何关系实验研究[J].西南交通大学学报,1983(6):54-57.

[14]李霞,温泽峰,金学松.钢轨轨底坡对LM和LMA两种轮对接触行为的影响[J].机械工程学报,2008(3):64-69.

[15]司道林,王继军,孟宏.钢轨轨底坡对重载铁路轮轨关系影响的研究[J].铁道建筑,2010(5):108-110.

[/p]

60轨和60n廓形的钢轨可以焊接在一起吗吗

😎可以

谢谢,再问一下焊接后需要对焊缝前后的钢轨打磨顺坡吗,我看廓形不同的,轨头的尺寸有点细微差别

你说的对。