目前钢轨焊接主要有接触焊、气压焊和铝热焊三种,接触焊又分为工厂焊和现场焊两种。这些焊接形式在无缝线路中各占钢轨焊缝比例不同,以接触焊焊缝为最多,铝热焊和移动气压焊焊缝其次。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄣󠄞󠄢󠄤󠄤󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1 接触焊

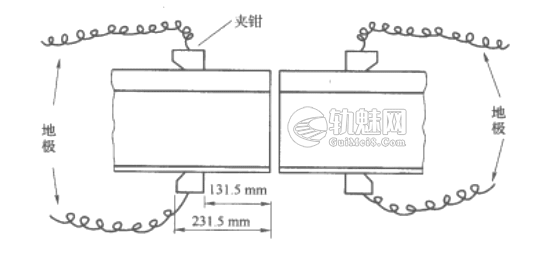

图1 接触焊示意图

接触焊(又称电阻焊或闪光接触焊)是指将两轨对接(图1),经过电加热,溶化,挤压、塑性变形再结晶的高温加压过程,使两轨联接。部分线路上使用的异型焊接接头也采用类似方式进行焊接。

厂焊闪光焊图片(K922焊机)

钢轨闪光焊按照闪光过程的特征分为: 连续闪光焊、预热闪光焊、脉动闪光焊、 应用最广的为连续闪光焊(多见于焊轨基地固定式焊机,如K190、K1000、GAAS80焊机等)和脉动闪光焊接(多见于现场移动式焊轨如:K922、UN150焊机等)。

2 气压焊

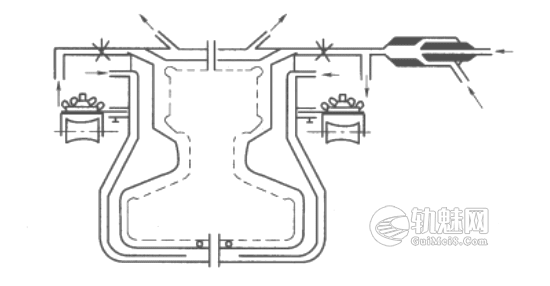

图2 气体火焰加热器外形

气压焊分为熔化气压焊和塑性气压焊两种。绝大多数采用塑性气压焊。塑性气压焊接时,将钢轨两清洁端面紧密贴合,对贴面用气体火焰加热,待贴面及附近被加热至塑性状态,金属原子具有足够的“活化能”,并穿过界面互相急剧扩散时,即对贴合面加以顶锻,以达到原子间的金属链连接,完成重新再结晶,使两根钢轨焊接在一起。铺设无缝线路时,在现场常用小型移动气压焊将长轨条焊接为更长的轨条。

钢轨气压焊现场图片(小型气压焊)

3 铝热焊

图3 铝热焊浇铸示意图

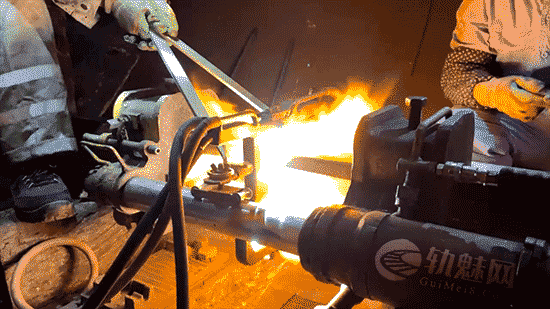

先将两轨对接轨缝宽度(16±2)mm,加热,然后将绀蜗内盛有铝和钢屑的机械混合物铝粉)用特制火柴点燃,使其瞬间温度达到1200~1300 ℃,混合物急剧反应,铁水下沉,氧化铝以渣的形态浮于溶化金属上面。反应结束后打开绀据塞,让溶化物经过漏斗浇入预制好的砂模内(图3)与预热温度达900 ℃以上的钢轨端部整个断面融合,完成两轨间的内部焊接。

铝热焊现场图片(德焊)

目前,钢轨铝热焊工艺有新的改进,采取大焊剂量﹑宽焊缝(轨缝宽度28mm±2 mm),三片模卡箱和定时预热方式,有利于焊接质量的稳定、可靠。

4 焊缝缺焰种类

(1)接触焊焊缝缺陷有灰斑、裂纹﹑烧伤等,其中灰斑可存在于钢轨中的任何部位,特别是轨底边居多,裂纹存在于轨腰和热影响区,烧伤存在于离焊缝130~133 mm的区域。

(2)铝热焊焊缝缺陷有夹渣、气孔、夹砂、缩孔、疏松、未焊透和裂纹等,其中夹渣、气孔可产生在焊缝中的任何部位,夹砂多存在于轨底两侧,疏松多存在于轨底三角区,裂纹多产生在焊缝与母材之间。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄣󠄞󠄢󠄤󠄤󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)气压焊常见缺陷有光斑、过烧、未焊透,其中光斑存在于轨头或轨底部位,过烧存在于轨底两侧和轨头与轨腰结合处的凸出部位,未焊透存在于焊缝的任何部位。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄣󠄞󠄢󠄤󠄤󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

上述缺陷中接触焊以灰斑居多,主要原因是钢中的硅在高温闪光中形成的氧化硅未被顶出;过烧和未焊透在气压焊中较多。此外还会产生少量因材质本身存在的夹渣、偏析而导致的缺陷和钢轨本身材质晶粒粗大引起的强度、塑性降低等,直接影响焊缝的质量。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄣󠄞󠄢󠄤󠄤󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

钢轨焊缝缺陷种类见表1。

表1 钢轨焊缝缺陷种类

| 焊接 方式 |

缺陷名称 | 体征 | 产生部位 | 危害性 |

| 接 触 焊 |

灰斑 | 暗灰色平滑,有时有放射性条状的片状夹杂物 | 焊缝的任何部位,其中轨底角边居多 | 大大降低焊缝 的疲劳强度和 韧性,极易造成 断轨 |

| 裂纹 | 开口性斜裂和焊缝中暗裂 | 多数发生在焊缝腰部和热影响区 | 垂直向斜下折断 | |

| 烧_伤 | 轨面和轨底的钳口部位存在烧伤痕迹 | 离焊缝中心130~ 330 mm区域 |

脆性折断或烧 伤引起横向裂纹 |

|

| 未焊合 | 断口呈暗灰色,平整有毛刺 | 轨头中心,轨底三角区 | 降低焊缝的疲 劳强度和韧性,易造成断轨 |

|

| 铝 热 焊 |

夹渣 | 断口处存在不规则体积型夹杂,—般呈暗灰色 | 焊缝的任何部位 | 焊接质量良好,铝热焊接头的屈服强度只有母材的70%左右,如果存在缺陷其强度明显下降,尤其低温季节,接头本身受到巨大的温度拉应力,再加上列车动弯应力的联合作用铝热焊接头最易引起折断 |

| 气孔 | 气孔大小不均,有单个或蜂窝状的气孔群体 | 焊缝的任何部位 | ||

| 夹 砂 | 焊缝中可见细小的砂粒 | 多数存在于轨底角两侧 | ||

| 缩孔 | 断口处呈暗灰色的空穴 | 浇注部位或端面中心 | ||

| 疏松 | 多孔性和不致密性,似海绵状,呈银白色 | 轨底三角区 | ||

| 未焊合 | 断口呈未熔合状态,平整 | 轨底角两侧居多 | ||

| 裂纹 | 开口性斜裂和焊缝中暗裂 | 焊缝与母材之间 | ||

| 气 压 焊 |

光斑 | 断口表面呈银灰色却平滑,手感不涩手 | 焊缝的轨头和轨底部位 | 减少钢轨的有 效截面积﹐在其缺陷边缘应力集中,极易折断 |

| 过烧 | 断口呈暗色,松散的微粒状组织 | 两端底角和轨头与轨腰 接合处的凸出部位 |

塑性减弱,脆性增大,存在轨底角两端,很容易折断 | |

| 未焊合 | 断口呈暗灰色,平整有毛刺,在毛刺之间有平滑的细微小白斑 | 焊缝的任何部位 | 减少钢轨的有 效截面积,在其缺陷边缘应力集中,极易折断 |

| 焊接方式 | 缺陷名称 | 体征 | 产生部位 | 危害性 |

| 接触焊 | 灰斑 | 暗灰色平滑, 有时有放射性 条状的片状夹 杂物 | 焊缝的任何 部位,其中轨 底角边居多 | 大大降低焊 缝的疲劳强 度和韧性,极 易造成断轨 |

| 裂纹 | 开口性斜裂和 焊缝中暗裂 | 多数发生在 焊缝腰部和 热影响区 | 垂直向斜下 折断 | |

| 烧_伤 | 轨面和轨底的 钳口部位存在 烧伤痕迹 | 离焊缝中心 130~330mm 区域 | 脆性折断或 烧伤引起横 向裂纹 | |

| 未焊合 | 断口呈暗灰色 ,平整有毛刺 | 轨头中心,轨 底三角区 | 降低焊缝的 疲劳强度和 韧性,易造 成断轨 | |

| 铝热焊 | 夹渣 | 断口处存在不 规则体积型夹 杂,—般呈暗 灰色 | 焊缝的任何 部位 | 焊接质量良 好,铝热焊 接头的屈服 强度只有母 材的70%左 右,如果存在 缺陷其强度 明显下降,尤 其低温季节, 接头本身受到 巨大的温度拉 应力,再加上 列车动弯应力 的联合作用铝 热焊接头最易 引起折断 |

| 气孔 | 气孔大小不均 ,有单个或蜂 窝状的气孔群 体 | 焊缝的任何 部位 | ||

| 夹砂 | 焊缝中可见细 小的砂粒 | 多数存在于 轨底角两侧 | ||

| 缩孔 | 断口处呈暗灰 色的空穴 | 浇注部位或 端面中心 | ||

| 疏松 | 多孔性和不致 密性,似海绵 状,呈银白色 | 轨底三角区 | ||

| 未焊合 | 断口呈未熔合 状态,平整 | 轨底角两侧 居多 | ||

| 裂纹 | 开口性斜裂和 焊缝中暗裂 | 焊缝与母材 之间 | ||

| 气压焊 | 光斑 | 断口表面呈银 灰色却平滑,手 感不涩手 | 焊缝的轨头 和轨底部位 | 减少钢轨的 有效截面积﹐ 在其缺陷边缘 应力集中,极易 折断 |

| 过烧 | 断口呈暗色, 松散的微粒状 组织 | 两端底角和 轨头与轨腰 接合处的凸 出部位 | 塑性减弱,脆 性增大,存在 轨底角两端,很 容易折断 | |

| 未焊合 | 断口呈暗灰色 ,平整有毛刺 ,在毛刺之间 有平滑的细微 小白斑 | 焊缝的任何 部位 | 减少钢轨的有 效截面积,在 其缺陷边缘应 力集中,极易折断 |

目前,钢轨焊接技术主要包括接触焊、气压焊和铝热焊三种形式。不同焊接方法在无缝线路中的应用比例各不相同,其中接触焊的焊缝数量最多,接着是铝热焊和移动气压焊。

### 1. 接触焊

接触焊又称电阻焊或闪光接触焊,它通过电加热使两根钢轨在高温下发生熔化、挤压与塑性变形,最终实现连接。接触焊根据焊接过程的特点可以分为连续闪光焊、预热闪光焊和脉动闪光焊。最常用的是连续闪光焊,适用于焊轨基地的固定式焊机(如K190、K1000、GAAS80),而脉动闪光焊则多用于现场移动式焊机(如K922、UN150等)。

### 2. 气压焊

气压焊分为熔化气压焊和塑性气压焊。大多数情况下采用塑性气压焊。在焊接过程中,焊接的两根钢轨端面紧密贴合,并通过气体火焰加热到塑性状态,随后通过顶锻实现金属原子间的连接,形成焊缝。气压焊在铺设无缝线路时,常用小型移动气压焊将长轨条焊接成更长的轨条。

### 3. 铝热焊

铝热焊的过程是将钢轨端部加热到适当温度,随后使用铝粉与钢屑的混合物反应,瞬间产生高温金属水,浇注到预制好的砂模中,与钢轨焊接。现代铝热焊工艺通过增加焊剂量、扩大焊缝宽度及采用定时预热等措施,提高了焊接质量的稳定性和可靠性。

### 4. 焊缝缺陷种类

不同焊接方式下的焊缝缺陷有所不同:

– **接触焊**常见缺陷包括灰斑、裂纹和烧伤。灰斑多出现在钢轨内部,特别是轨底边;裂纹通常出现在轨腰和热影响区;烧伤则多见于焊缝周围区域。

– **铝热焊**的缺陷有夹渣、气孔、夹砂、缩孔、疏松、未焊透和裂纹等。其中夹渣和气孔可发生在焊缝的任何位置,夹砂多发生在轨底两侧,疏松多出现于轨底三角区,而裂纹主要发生在焊缝与母材之间。

– **气压焊**中,光斑、过烧和未焊透是较常见的缺陷,光斑主要存在于轨头或轨底,过烧则出现在焊缝接触的关键部位,未焊透问题可能出现在焊缝的任何部位。

其中,接触焊的灰斑问题较为突出,主要是由于钢中硅在高温条件下形成的氧化硅未能被排出;而气压焊中,过烧和未焊透的问题较为严重。针对这些缺陷,不同焊接方式的改善和技术创新仍在持续探索中。