1 前言

1.1工艺工法概况

随着我国城市轨道交通的快速发展,城市轨道交通无缝线路钢轨焊接数量越来越多。城轨施工具有地处闹市、不具备设置较大焊轨基地的特点,因此采用待焊轨直铺法铺设无缝线路,即先用25m待焊轨组装成轨排进行无砟道床施工,然后在工地直接将25m待焊轨用移动式闪光焊作业车焊接成长钢轨,并采用“连入法”进行应力放散形成无缝线路的施工工艺具有现实意义。2005年、2006年集团公司施工了广州地铁三号线、北京地铁五号线地铁轨道工程现场25m钢轨焊接工程,经过对现场移动式闪光焊接施工技术研究、总结和提高,形成本工法。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1.2 工艺原理

移动式钢轨闪光焊接是将悬吊式焊机头和发电机组装入集装箱内,焊机头由吊机系统起吊,利用轨道车将装有两个集装箱的平板车推进在线路上进行工地焊接的方法。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

焊接时,由发电机组供电,焊机进行25m钢轨焊接。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 工法特点

2.1焊轨作业车配有柴油发电机组,可在线路或基地进行钢轨焊接作业。

2.2自动化程度高、焊接质量稳定。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.3无需建基地焊轨生产线,减少了长轨运输和长轨放送等工序,节约了成本。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 适用范围

本工艺工法适用于城市轨道交通25m钢轨工地焊接施工。

4 主要技术标准

《钢轨焊接》TB/T 1632-2005

《地下铁道工程施工及验收规范》GB50299-1999󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

《铁路轨道工程施工质量验收标准》TB10413-2003󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5 施工方法

25m钢轨在整体道床施工时已铺设就位,工地钢轨焊接主要是人工拆卸待焊轨的扣配件,用支撑滚筒垫起,经焊前除锈、对位后,现场用移动式闪光焊作业车直接将25m待焊轨焊接成长钢轨,焊头经粗磨、正火、调直、精磨等工序,形成无缝线路。

6 工艺流程及操作要点

6.1 工艺流程

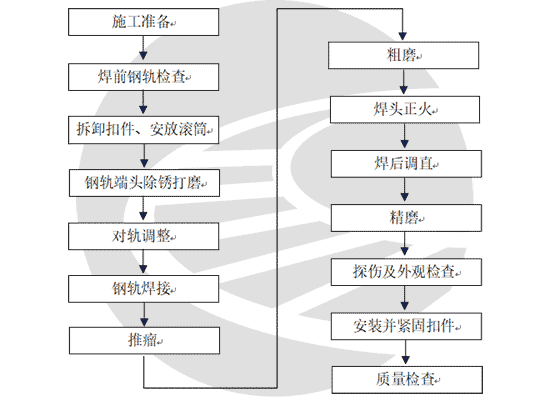

钢轨移动式闪光焊接施工工艺流程见图1。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2 操作要点

6.2.1 施工准备

所有人员开工前必须通过安全、技术培训考核,特殊工种需持证上岗。按照施工作业指导书的要求准备好施工机具,各种施工机具进场前应确保状态良好并将出厂证和合格证存档。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

按照TB/ T1632-2005的要求进行型式试验,确定焊接工艺参数。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

焊轨前对钢轨外观尺寸、外观质量逐根进行检查,对达到标准的钢轨进行全面探伤检查;对合格的钢轨进行轨端除锈。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.2 松卸扣件

拆卸下一个25m待焊轨扣件及焊机一侧3~5根轨枕间的垫板和大螺栓,拆卸的扣件应摆放整齐。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图1 钢轨移动式闪光焊接施工工艺流程

6.2.3 钢轨端头除锈打磨

轨端除锈是对待焊钢轨端面和距离端面300mm范围内轨腰两侧表面除锈,使其露出金属光泽。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.4 对轨调整

对已除锈的钢轨每隔5m支垫一个地面滚筒,将其支垫起来,应保证需要焊接的两根钢轨纵向处于一条线上,水平基本一致。正线焊接前通过旋转焊机调整螺杆,调整钢轨预拱量,施工过程中随时测量焊头预拱量,根据需要,可随时调整。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.5 焊接

- 钢轨焊缝两侧各100mm范围内不得有明显压痕、碰痕、划伤等缺陷,焊头不得有电击伤。

- 焊轨机对位,平板车第一个轮对距焊接中心线为3m左右,对位完成后,打上平板车支腿。

- 焊接之前必须检查钢轨端面垂直度和钢轨端面、轨腰导电面除锈质量,并在焊机动架侧距轨端100mm处涂导电膏。

4 焊轨机对位通过操作焊轨机吊臂系统实现,必须保证焊机动架侧钢轨伸出长度为20mm左右。焊接结束之后,必须迅速提起焊轨机,清除焊瘤,检查焊接接头的外观质量,用石笔写下焊接接头编号。发现焊接接头存在表面烧伤、严重错位、推瘤推亏、裂纹等缺陷,判为不合格接头,应锯切重焊,并做出记录。

6.2.6 粗磨

- 工地接头粗磨作业之前应先测量推瘤余量,根据推瘤余量对接头区域轨非工作面、轨颚、轨底角上表面进行打磨。

- 粗磨作业使用手提棒砂轮机2台。量具包括1m型尺一把和塞尺一套。

- 粗磨作业完成,要求接头轨底面、非工作面的打磨余量为0~+0.5mm。轨底应进行打磨,轨底角上表面焊缝两侧各150mm范围内及距两侧轨底角边缘各35mm范围内应进行打磨平整。

- 打磨时进给量应适当,不得将表面打亏,不得出现发黑和发蓝现象。不得横向打磨,打磨时砂轮片不得跳动,打磨表面须光整、平顺。

- 认真填写《粗磨质量记录表》。

6.2.7焊头正火

- 使用光电测温仪测量正火温度,焊头温度应降至500℃以下,然后利用氧气–乙炔加热器对焊接接头进行加热,轨头加热至表面温度不高于950℃,轨底脚加热至表面温度不高于850℃,再自然冷却。

- 正火操作应按以下步骤进行:

1) 拆除焊头前后各6~8m范围内扣件,在钢轨下垫上短枕木头;

2) 将火焰加热器、流量控制箱、乙炔过滤器、乙炔瓶、氧气瓶和冷却水泵用胶管连接;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3) 将正火机架放置在钢轨上,将火焰加热器放置在正火机架的圆柱形导杠上,调整加热器与钢轨表面间隙,使得间隙均匀、对称之后锁定;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4) 启动冷却水泵;

5) 调节加热器的位置,使焊接接头处于加热器摆动中心,摆动幅度不小于60mm;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6) 调节乙炔瓶输出压力为 0.15MPa,调节氧气瓶输出压力为0.6 MPa,通过控制箱快速开关阀调节乙炔流量为 3.8m3/h,氧气流量为 4.2 m3/h;

7) 将氧气流量下调爆鸣点火,点火之后氧气流量恢复规定格数,摇火摆动频率控制在60次/min左右;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8) 达到正火温度应同时关闭控制箱快速开关阀,但乙炔比氧气先关数秒;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9)正火过程中测轨温时,光电测温仪探头应垂直被测钢轨表面,每次测量接触时间t≤3秒。光电测温仪应轻拿轻放,以防探头损伤,若光电测温仪探头污染,及时用酒精清洗。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10)认真填写《正火质量记录表》。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.8调直

当焊接接头平直度超标,经分析使用外形精整的方法仍无法纠正时,可采用矫直机对焊头进行调整。矫直作业前,焊接接头温度应低于400 ℃。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.9 精磨

精磨前应测量焊缝两侧500mm范围内水平和垂直方向的平直度,确定合适的打磨进刀量,然后对焊缝两侧500mm范围的轨顶面和工作侧面进行仿型打磨。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

精磨使用钢轨仿形打磨机。量具包括1m型尺一把和塞尺一套。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

精磨作业完成,焊缝两侧500mm范围轨头表面和内侧工作面的平直度应分别为mm/m 和mm/m (焊头温度不宜大于50℃),同时打磨面应平顺光整,圆弧过渡轮廓应圆顺,不得有明显的突出和棱角。轨顶面及轨头侧面工作边母材打磨深度不应超过0.5mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

精磨进给量选择应适当,避免出现打磨面发蓝发黑。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.10接头探伤及外观检验

接头探伤检验使用超声波探伤仪,外观检查量具包括1m型尺一把、塞尺一套、300mm钢板尺一把。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

接头外观检查质量要求:接头区域应纵向打磨平顺,不得有低接头;接头区域1m范围内工作面、轨顶面的平直度为mm/m,钢轨内侧工作边的平直度为mm/m ,轨头及轨底角上表面1m范围应平顺。焊缝两侧100mm范围内不得有明显压痕、碰痕、划伤等缺陷,焊接接头表面不得有电击伤。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

探伤时焊缝温度应冷却到40℃以下。每班作业之前必须进行基线校准和灵敏度测试,探测面必须按规定要求进行打磨。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

接头检验发现质量问题,必须及时报告现场负责人,以确定处置办法。处理后仍不符合要求,应锯开重焊。经检验质量合格的接头,由工班质检员填写《焊接接头探伤及外观检验记录表》,由施工技术部门保存。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

焊接失败或经检查焊接接头存在表面烧伤、严重错位、推瘤推亏、裂纹等缺陷,判为不合格焊头,应锯切重焊。重焊时必须保证焊接接头冷却至常温,重焊次数不得超过2次。如果需要切除焊接接头,应将该焊缝居中,两边各锯切50mm以上,并对钢轨端部重新进行处理,确保端面垂直度符合工艺要求。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.11 焊接接头编号及安装紧固扣件󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

[login]

对探伤合格的焊接接头进行编号,同时恢复线路,拆卸的大螺栓、垫板全部上齐,弹条先隔五上一,保证施工过车,焊头精磨达到标准以后,将剩余扣件全部上齐。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7劳动力组织

劳动力组织见表1。

表1 劳动力组织

| 序号 | 分 工 | 人数 | 工作内容 |

| 1 | 现场负责人 | 1 | 指挥调动人员、质量控制 |

| 2 | 班 长 | 1 | 负责生产 |

| 3 | 拆卸扣件 | 4 | 拆卸扣件及大螺栓 |

| 4 | 轨端除锈 | 4 | 钢轨端头除锈 |

| 5 | 焊轨工位 | 6 | 焊机前配合 |

| 4 | 焊机操作2人,电工1人,发电机司机1人 | ||

| 6 | 粗打磨 | 4 | 负责粗打磨 |

| 7 | 正 火 | 3 | 气体控制箱1人,摆火1人,配合1人 |

| 8 | 精打磨 | 4 | 负责接头精打磨、焊头编号 |

| 9 | 探 伤 | 1 | 焊头探伤 |

| 10 | 防护员 | 2 | 安全防护 |

| 11 | 轨道车司机 | 2 | 正司机、副司机各一名 |

| 12 | 调车员 | 1 | 负责将轨道车牵引至钢轨焊接停车线处、并做好防溜措施 |

| 13 | 恢复线路 | 8 | 补上扣件 |

| 合 计 | 45 | ||

8 主要机具设备

8.1 主要施工机具设备

主要施工机具设备见表2。

表2主要施工机具设备表

| 序号 | 名 称 | 规格型号 | 单位 | 数量 | 用 途 |

| 1 | 轨道车 | 台 | 1 | 牵引焊机平板 | |

| 2 | 焊轨机 | 台 | 1 | 钢轨焊接 | |

| 3 | 锯轨机 | 台 | 1 | 锯切钢轨 | |

| 4 | 正火设备 | 套 | 1 | 焊头正火 | |

| 5 | 端头打磨机 | 台 | 2 | 钢轨端头除锈 | |

| 6 | 矫直机 | 台 | 1 | 焊头调直 | |

| 7 | 仿形打磨机 | 台 | 2 | 打磨焊头轨顶面及内侧工作边 | |

| 8 | 棒砂轮 | 台 | 6 | 钢轨除锈及焊后粗打磨 | |

| 9 | 发电机 | 10KW | 台 | 3 | 提供电源 |

| 10 | 角砂轮 | 台 | 2 | 焊头局部修整 |

8.2 测量工具

测量工具见表3

表3 测量工具

| 序号 | 名 称 | 规格型号 | 单位 | 数量 | 用 途 |

| 1 | 型 尺 | 1m | 把 | 6 | 测量平直度 |

| 2 | 直 尺 | 300mm | 把 | 2 | 测量除锈长度 |

| 3 | 塞 尺 | 0.02~1.00mm | 把 | 6 | 测量平直度 |

| 4 | 秒 表 | 块 | 2 | 记录正火时间 | |

| 5 | 光电测温仪 | GD型,400℃-1100℃ | 台 | 2 | 测量钢轨温度 |

| 6 | 轨温计 | -25℃~+50℃ | 块 | 2 | 测量轨温 |

| 7 | 角 尺 | 把 | 2 | 测量钢轨端头平直度 | |

| 8 | 方 尺 | 误差0.3mm | 把 | 1 | 测量接头相错量 |

| 9 | 探伤仪 | 台 | 1 | 对钢轨进行探伤 | |

| 10 | 钢卷尺 | 5m | 把 | 2 | 测量平板轮对距离焊头位置 |

9 质量控制

9.1 易出现的质量问题

9.1.1焊接过程操作不当造成表面烧伤、严重错位、推瘤推亏、裂纹等不良焊头。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.1.2轨头对位不正出现错牙,造成钢轨的不平顺性超标。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.1.3焊头热处理加热温度不足或过烧。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.1.4打磨不当造成打亏钢轨或打磨不到位。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.2 保证措施

9.2.1焊接过程中,严格遵守操作规定,严禁随意改变参数。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.2.2正火预热过程中要保证火焰稳定,当气体压力小于不能满足焊接一个接头时,要更换气体。同时应定期对气瓶进行清罐,保证气体的纯度。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.2.3打磨时进给量应适当,不得出现表面打亏、发黑和发蓝现象。不得横向打磨,打磨时砂轮片不得跳动,打磨表面须光整、平顺。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.2.4型尺使用时应轻拿轻放,保证其精度满足要求。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10 安全措施

10.1 主要安全风险分析

10.1.1施工过程中由于隧道内通风不畅造成人员中毒。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.1.2焊接过程保护不当造成弧光及飞溅伤人等。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.1.3轨道行车组织不符合规定,出现行车事故。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2 保证措施

10.2.1 施工作业必须严格执行各项安全操作规程,加强隧道内通风。施工人员作业时要保持安全间距,防止发生人员碰伤、砸伤、撞伤事故。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2.2应使用翻轨器翻轨,严禁使用撬棍翻轨,施工人员要站在安全地带。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2.3焊接设备调试时必须由技术人员指导,其他人员不得私自调试。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2.4 打磨、正火作业时,作业人员必须佩戴安全防护用品。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2.5 乙炔瓶、氧气瓶的使用、运输和保管必须严格执行相关安全技术规程。乙炔瓶与易燃易爆品的间距不应小于8m;乙炔瓶、氧气瓶与明火或普通电气设备(如配电盘、在用电动工具等)的间距不应小于10m;乙炔瓶与氧气瓶间距不应小于5m;乙炔瓶、氧气瓶使用时应放在固定支架上,禁止敲击、碰撞。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2.6 施工现场必须配备灭火器材。焊轨作业中须严防火灾事故发生,每日作业结束后,必须在严格检查确保无火险隐患后方可离开现场。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2.7 焊轨现场施工作业时,不得影响相邻线路正常行车。存放物品不得侵限。施工人员未经施工负责人允许,禁止到非施工区域。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2.8 施工结束后要认真清理现场,断开临时用电电源;机械、工具、设备和材料堆放在安全地带;确认安全后方可离开现场。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

11 环保措施

废弃物、易燃物统一清理,装袋收回;施工设备中的内燃动力尽量选用有尾气净化装置的机型。

12 应用实例

12.1工程简介

广州市轨道交通三号线轨道工程Ⅰ标段正线25.57km、铺岔16组,轨道结构形式为整体道床无缝线路,在国内首次采用了在地铁隧道内用移动式闪光焊轨机将25m标准轨直接焊接成无缝线路的施工方法,共计工地钢轨移动闪光焊接接头1700个。北京地铁五号线南起丰台区宋家庄,北至昌平区太平庄正线全长27.515km,也是直接铺设25m标准轨,除高架线应力放散锁定焊头采用气压焊接外,其他全部采用移动式闪光焊接工艺,将25m标准轨焊接成无缝长钢轨,共计工地钢轨移动闪光焊接接头4100个。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

12.2施工情况

广州地铁三号线I标段轨道工程2004年12月30日开工,于2005年10月25日竣工。施工中,采用该工法杜绝了打磨烧伤、高低接头现象,并通过连续几个月的观察、测量、统计和分析,逐步调整焊头轨顶面打磨预留量,有效的防止了轨顶面平直度出现负值的现象,打磨质量也大大提高;采用该工艺在北京地铁五号线的施工中,保质保量高标准的完成了全线4100个焊头的焊轨任务。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

12.3工程结果评价

在广州市轨道交通三号线轨道工程Ⅰ标段首通段验收中焊头合格率达100%。采用该工艺在北京地铁五号线的施工中,在保证安全、质量的前提下,不断地刷新自我保持的焊轨记录,将产量稳步提升,于2006年9月27日创造了日双班焊轨68个接头的高产记录,并于2006年10月14日圆满完成北京地铁五号线全线4100个焊头的焊轨任务,比计划工期提前了17天;采用该工法,焊头缺陷率可以大大降低,一次焊接不合格率仅为3‰;采用该工法,避免了再建一条基地焊轨生产线,大大节约了成本。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

该施工技术所依托的科研项目《城市地铁新型轨道结构施工技术研究》分别荣获2005年度中铁一局集团科学技术一等奖、2006年度中国铁路工程总公司及陕西省科学技术二等奖,具有广阔的推广应用前景。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

中铁一局新运工程有限公司 杨云堂 高林 杨宏伟(QB/ZTYJGYGF-GD-0805-2011)󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄧󠄞󠄧󠄥󠄞󠄡󠄣󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

[/login]

优秀

奈斯

:d65: