道岔缺口变化是铁路信号系统中常见的故障现象,指道岔转换到位后,表示杆(检测杆)与锁闭装置之间的机械间隙(缺口)超出允许范围,导致信号联锁异常甚至影响行车安全。其变化原因涉及机械磨损、环境因素、安装调试等多个方面,以下是具体分析:

一、机械磨损与变形

1.道岔部件磨损

(1)尖轨与基本轨:长期受力摩擦导致尖轨与基本轨密贴不良,表示杆位置偏移。

(2)锁闭装置磨损:锁闭钩、锁闭铁等部件磨损,造成锁闭不严,缺口值波动。

(3)连接杆销轴松动:连接杆销轴或螺栓松动,导致表示杆位移超限。

2.材料疲劳与变形

道岔长期承受列车冲击振动,钢轨或表示杆发生微小形变,缺口逐渐扩大。

二、环境与气候因素

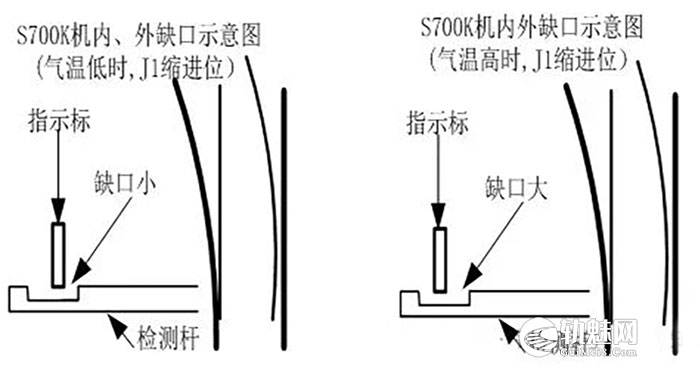

1.温度变化

(1)钢轨热胀冷缩(尤其在温差大的地区),导致道岔几何尺寸变化,缺口值偏移。

(2)冬季低温时润滑脂凝固,道岔转换阻力增大,间接影响缺口。

2.雨水与锈蚀

(1)雨水渗入表示杆或锁闭装置,导致部件锈蚀、卡阻,缺口监测异常。

(2)沙尘或异物进入机械间隙,阻碍道岔密贴。

三、安装与调试问题

1.初始安装偏差

道岔安装时未校准缺口值(如未使用专用塞尺调整),导致长期运行后偏差累积。

2.维护调整不当

(1)更换部件后未重新调整缺口值(如更换锁闭装置或表示杆)。

(2)日常检修时紧固螺栓力矩不足或过大,影响机械稳定性。

四、外力冲击与异常负载

1.列车冲击

(1)重载列车通过时,轮轨冲击力导致道岔瞬间位移,缺口临时超限。

(2)机车车辆“挤岔”事故后,道岔结构受损,缺口值突变。

2.施工或人为干扰

(1)线路施工时撞击道岔设备,导致机械部件错位。

(2)人为误操作(如强行扳动道岔)造成机械损伤。

五、监测系统误差

1.传感器故障

(1)缺口监测传感器(如位移传感器或摄像头)精度下降或失效,误报缺口变化。

(2)监测设备受电磁干扰(如附近高压线路)导致误判。

2.软件逻辑缺陷

监测系统软件对缺口值的判定阈值设置不合理,误触发报警。

六、处理与预防措施

1.日常维护重点

(1)定期用塞尺检查缺口值(标准范围通常为1.5~2.0mm),超限时调整表示杆位置。

(2)润滑锁闭装置和连接部件,防止锈蚀卡阻。

(3)检查紧固螺栓力矩,确保机械连接稳定。

2.环境适应性改进

(1)高温地区采用耐热钢材,低温地区使用防冻润滑脂。

(2)加装防尘罩或密封胶,减少沙尘、雨水侵入。

3.技术升级

(1)采用智能缺口监测系统(如图像识别或激光测量),替代传统机械检测。

(2)推广道岔状态在线监测,实时预警异常变化。

典型案例分析

案例1:某站道岔冬季频繁报警,检查发现低温导致锁闭装置卡滞,调整润滑脂型든后解决。

案例2:重载线路道岔缺口周期性超限,原因是尖轨磨损过快,更换高强度合金尖轨后故障率下降。

总结

道岔缺口变化是机械、环境、人为因素综合作用的结果,需通过精准调整、预防性维护和智能监测手段综合防控。缺口异常直接影响联锁安全,必须纳入日常检修关键项点,确保行车安全万无一失。