道岔中钢轨为高碳钢,切削性能差,加工中稍有不慎就会产生发蓝现象,给道岔使用留下重大的安全隐患。各类轨件在机加工过程中都出现过加工面发蓝的现象,如下图1所示,下面我们共同研究一下轨件机加工发蓝的原因、影响和预防措施。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄢󠄞󠄡󠄠󠄞󠄡󠄤󠄥󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1 产生原因

在机加工的过程中,当切削热较高时,会使原本具有金属光泽的亮面,因氧化失去原有的颜色,转而在加工面的局部形成蓝色,这种现象称为机加工发蓝。机加工发蓝会对道岔轨件产生不同的影响,所以机加工时应尽量避免发生这种情况发生,降低切削速度,在条件允许的情况下,使用冷却液等。如下图2所示。

道岔轨件最主要的机加工工序为钻孔和铣削,如图3所示,钻孔的目的是将各类轨件或者轨件与零部件通过螺栓组装到一起,铣削的目的是保证机加后轨件组装的密贴和线形。目前,钻孔和铣削的设备均采用硬质合金的刀片和刀头,加工过程中不使用切削液。

钻孔属于内表面加工,钻头的切削部位始终处于一种半封闭状态,切屑难以排出,加工产生热量不能及时散发,导致切削区温度很高,不带切削液循环系统加剧了热量的堆积。铣削过程中虽然切屑不会堆积,但在加工过程中无切削液,当进给速度过快时,会在加工到小断面时导致轨件局部的温度骤增,在小断面的轨头位置产生发蓝的现象。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄢󠄞󠄡󠄠󠄞󠄡󠄤󠄥󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 机加工发蓝对轨件金相组织的影响

1. 金属材料的相变条件

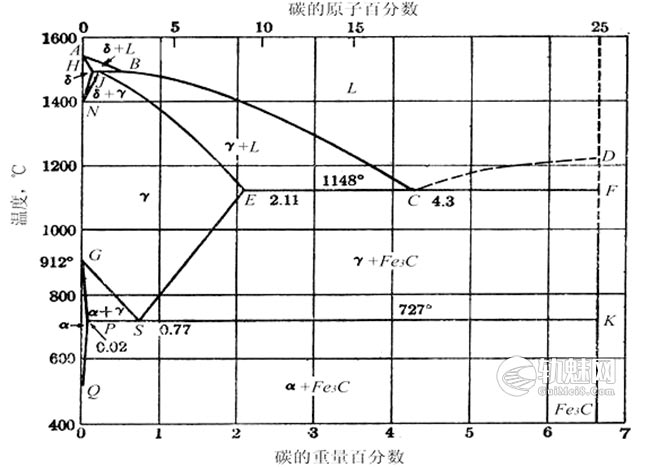

金属材料的内部组织变化,取决于材料的热加工工艺,在加热过程中,按照加热温度的高低,可以分为2种:一种是在临界点A1以下,此时一般不发生相变。另一种是在A1以上,可获得均匀的奥氏体组织,然后冷却得到珠光体和渗碳体组织。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄢󠄞󠄡󠄠󠄞󠄡󠄤󠄥󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2. 道岔轨件机加工过程中的组织变化

在钻孔和铣削等机加工过程中,经过测温仪测量,切削热最高可达到的温度为400 ℃~500℃。高碳钢开始奥氏体化的温度为727℃,所以切削热一般情况下不会改变轨件的金相组织。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄢󠄞󠄡󠄠󠄞󠄡󠄤󠄥󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

然而,当出现刀片损坏、设备转速异常等特殊情况时,摩擦热导致的发蓝就可能使轨件内部产生马氏体等不同于珠光体和铁素体的组织,影响道岔性能和使用寿命。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄢󠄞󠄡󠄠󠄞󠄡󠄤󠄥󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 机加工发蓝的预防措施

1.增加切削液循环系统

切削液通过与刀具和轨件间的对流和化学作用把切削热从刀具和轨件处带走,从而有效的降低切削温度,避免轨件局部温度过高。选择合适的切削液,表面温度可降低150℃以上。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄢󠄞󠄡󠄠󠄞󠄡󠄤󠄥󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.选择适当刀具进行加工

选择合适的刀具主要是选择合适的刀盘和刀片,刀盘的设计决定了铣刀的主偏角,不同质量、形状的刀片会在很大程度上影响切削产生的热量甚至加工的质量,所以选择适当的刀具能有效避免轨件发蓝的发生。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄢󠄞󠄡󠄠󠄞󠄡󠄤󠄥󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.优化转速、吃刀量和进给速度

在机加工过程中,根据加工对象的不同优化转速、吃刀量和进给速度,能大大降低切削热的产生,避免轨件机加工发蓝的发生。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄢󠄞󠄡󠄠󠄞󠄡󠄤󠄥󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

综上所述,正常机加工过程中不会产生发蓝的现象。当出现刀片损坏、设备转速异常等特殊情况时,可能使轨件内部产生马氏体等异常组织,影响道岔的性能和使用寿命。所以,在轨件机加工的过程中还是应该采用适当的措施,减少切削热的产生和聚集,避免出现发蓝的情况。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄢󠄞󠄡󠄠󠄞󠄡󠄤󠄥󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

阅

收到