1 问题阐述

合金钢组合辙叉使用过程中容易出现心轨掉块、心轨斜裂、翼轨垂磨掉块、翼轨裂纹等病害,都会造成合金钢组合辙叉重伤,危及行车安全。尤其是翼轨裂纹,在平时的养修过程中由于存在探伤盲区等原因,较难发现且危害极大。

2 原因分析

合金钢组合辙叉翼轨产生裂纹有多方面的原因,理论上包括钢轨抗弯刚度EI、钢轨支座刚度D、道床系数C、钢轨基础弹性模量u、钢比系数k、轨道钢度Kt。对于既有线提速道岔合金钢组合辙叉,翼轨产生裂纹病害的主要原因为钢轨的应力增大使得钢轨强度降低;从工务养护维修上分析,合金钢组合辙叉翼轨产生裂纹原因包括钢轨材质、重载货车、锁定轨温、钢轨垂磨、钢轨侧磨、翼轨存在连接螺栓孔等原因。

2.1 垂裂受力检算

理论上钢轨发生垂裂主要原因为钢轨的基本引力发生变化。检算钢轨强度时,基本应力包括竖直荷载作用下的弯应力和温度变化产生的温度应力。

2.1.1 弯动力检算

钢轨弯动应力用下公式进行求取:

σd1=Md/W1, σd2=Md/W2 式⑴

(式中σd1、σd2为轨底最外纤维拉应力和轨头最外纤维拉应力(MPa);W1、W2为钢轨底部和头部断面系数,随钢轨类型及垂直磨耗量而异。)

2.1.2 温度应力检算

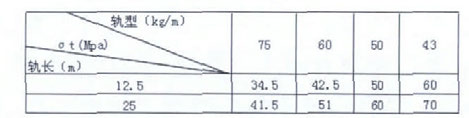

温度应σt 对普通线路可按表1 进行取值,对于无缝线路应用公式⑵进行计算。一般合金钢组合辙岔曲股翼轨按照表1 进行取值,直股翼轨用公式⑵计算取值。

σt=2.45Δt(MPa) 式⑵

式中Δt 为当地最高或最低轨温与锁定轨温之差值(℃)。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表1 温度应力σt

2.1.3 检算分析

检算条件为钢轨轨底与轨头的最外外纤维拉力与温度应力之和小于钢轨的允许应力,具体按照公式⑶进行检算。

轨底σd1+σt≤[σg]

轨头σd2+σt≤[σg] 式⑶

式中[σg]为允许应力(MPa), [σg]=σs/K,其中K 是安全系数,新轨K=1.3,再用轨K=1.35 (新旧翼轨采用不同数值计算);σs 是钢轨屈服极限(MPa),普通碳素钢σs=450 MPa,低合金钢σs=457 MPa。

检算时应采用无缝线路普通碳素钢数值进行检算。通过检算可知,合金钢组合辙叉翼轨的动弯应力在垂磨增大的情况下钢轨断面变小使得钢轨的弯动应力增大;当锁定轨温过高或者过低的时候会造成钢轨的温度应力增大;当翼轨材质不良时其安全系数增大使得允许应力变小;这三个方面原因促使翼轨所受基本引力超过其允许应力从而发生垂裂。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.2 水裂受力检算

(1)上道时间一年左右的、状态已稳定的合金钢组合辙叉发生水裂原因为钢轨的局部应力变化稳定后在所受发向力不变的情况下切向力增加造成。

(2)上道时间很短、车轮踏面与钢轨接触处产生的接触应力和螺栓孔周围及钢轨截面发生急剧变化处的应力集中,接触应力由于轮轨接触面积小,出现局部应力高度集中,大大超过钢轨的屈服极限,会产生钢轨内部发生水裂现象。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.2.1 接触法向应力检算

根据经典的赫兹接触理论,假定车轮和钢轨是两个相互垂直的弹性圆柱体,两者的接触面是一个椭圆形(如图1),最大接触应力Q 发生在椭圆形中心。

图1 轮轨接触面椭圆示意图

其值为Q=3P/2ω 式⑷

式中:P–两圆柱体间的压力(N)󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

ω–椭圆形面积,等于πab,a、b分别为椭圆形的长半轴和短半轴(cm)。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.2.2 接触剪应力检算

轮轨接触产生剪应力,最大剪应力发生在轮轨接触面以下的某一深度,其值约为:

2τ≈0.63Q 式⑸

在接触面以下发生最大剪应力的深度h 和接触椭圆半轴a 及b 的大小有关。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

如当b/a=1 式,h=0.48a;b/a=3/4 时,󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

h=0.41a;b/a=1/2 时,h=0.31a󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

而在接触面上的最大剪应力为:

2τ=NQ 式⑹

当r2/r1≤0.33 时,将位于椭圆的中心;若r2/r1>0.33 时,则位于椭圆长轴的端点上。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.2.3 检算分析

(1)轮轨间的接触面积是随着列车通过量增加而增大的。在新合金钢组合辙叉上道初期,翼轨的状态变化较大。这是因为轮轨接触应力值初期总是超过钢轨的弹性极限值,翼轨除了发生磨耗外,还会发生塑性变形,使得轮轨接触面积迅速增大。这时候接触应力变化迅速,如果合金钢组合辙叉翼轨钢轨材质有问题,翼轨距其轨顶约25 mm 深度处就会迅速发生水裂。

(2)轮轨的接触面积在合金钢组合辙叉上道运行一段时间后就会趋于稳定。接触面积由椭圆形逐渐变为矩形,而接触面积不再增加,接触应力趋于一个稳定状态,实际上通过检算合金钢组合辙叉翼轨的接触平均应力将稳定在700MPa 左右。在法向力不变的情况下,随着切向力的增加,钢轨发生塑性变形的能力将迅速减小,钢轨发生垂裂的可能性将迅速增加。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 预防控制措施

3.1 吊装运输

(1)装卸、运输与存放作业不得变形、损坏、污染合金钢组合辙叉所有组件和零部件。

(2)合金钢组合辙叉在上道前不得拆除任意零配件。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)合金钢组合辙叉装载、加固、运输方案成熟可靠,新方案须经有关部门审批。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)装车运输须注意现场的合金钢组合辙叉铺设的方向性。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)严禁将合金钢组合辙叉从车辆上直接撬下。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6)合金钢组合辙叉的现场存放场地应坚实平整,面积不小于轨排的1.3倍;保证排水畅通,严禁积水,并采取有效防雨措施,且堆码层数不得超过4 层。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.2 质量验收

[reply]

(1)合金钢组合辙叉在上道前必须有相关部门出具的产品质量合格证书。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)合金钢组合辙叉直股与曲股的翼轨材质必须一致,最好采用同一厂家生产的同一批次钢轨制作。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)合金钢组合辙叉结构尺寸必须满足其要求,尤其对轮缘槽宽度、心轨降低值、翼轨弯折矢度及扭力距问题要加强验收。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.3 手工检查

(1)手工检查小锤外型及重量标准要求:合金钢组合辙叉手工检查应用1kg 小锤,小锤形状为六角腰鼓型。

(2)手工检查技术要领:应使用检查小锤,严格执行“看、敲、照、卸”的作业标准和方法。首先是“看”,即为目视检查,注意观察轨顶面白光有无扩大及白光中有无黑线、暗光、轨头有否扩大或下垂、下颚有否铁渣剥落和锈痕、轨底有否翘起等。结合自然天气条件检查钢轨伤损。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

霜雪天气,裂纹处沾上的霜雪比较少,且融化比较慢,有残留霜雪痕迹;雨后裂纹处留有明显的水痕和流锈现象,干后仍有红锈的痕迹存在。其次是“敲”,敲击时手握锤柄,轻松自如,锤头高出轨顶面约

40 mm 左右,自由落锤,平敲轨面,做到眼看锤的跳动,手感锤柄的震动,结合锤的跳动次数及声音判断有无伤损。正常钢轨小锤将连续跳动3-5 次,声音清脆,有伤的钢轨,小锤落下后,跳动次数显著减少且跳动高度小,甚至不起跳,声音也破浊不清,锤把震动无力。如果仍不确定有无伤损,可将道砟敲碎,取小石子置于轨面上,再用小锤敲击,根据小石子的跳动来判断,如跳动,说明钢轨有伤,反之钢轨无伤。再次是“照”,就是在无法直接目视或光线较暗的情况下,用镜子和电筒检查。最后的“卸”是在用上述方法检查后,发现有问题却不能确定时,在条件允许的情况下可卸下螺栓进行观察。

(3)手工检查关键点:合金刚组合辙叉翼轨在对应心轨20-50 mm 断面处为重点。另外根据对手工检出伤损的分析后发现不应只敲击翼轨中心部位,同时应敲击作用边与非作用边。有条件的情况下可采用测厚仪对翼轨轨头宽度及高度进行测量以检查其中是否存在裂纹。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.4 翼轨打磨及结构强化

(1)由于辙叉按标准列车轮缘设计,而线路列车的轮对为不同程度的磨耗轮,因此在新辙叉上道后的轮轨磨合期内(一般为1~3 个月),在心轨20~50mm 断面处,翼轨及心轨的工作及受力条件恶劣,容易出现肥边。此时肥边需及时打磨(肥边不得超过2 mm),以免造成剥落掉块。一般经过2~3 次打磨后,翼轨磨耗进入相对稳定期。

(2)辙叉上道初期,由于受列车的碾压及冲击,易造成螺栓松动,应加强检查辙叉各部连接螺栓和接头夹板、弹条扣件、道钉螺栓等,如有松动应及时复紧。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)翼轨形成“台阶”形式磨损时必须对翼轨平面进行顺磨,打磨掉翼轨“台阶”避免发生长大掉块。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄢󠄢󠄥󠄞󠄡󠄥󠄦󠄞󠄡󠄦󠄡󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.5 增强道床弹性

现场养护发现,道床的弹性是合金钢组合辙叉的使用寿命长短的关键因素,在日常养护维修过程中应特别加强对合金钢组合辙叉部位道床的清筛工作,条件允许时可安排对此位置进行换碴。

[/reply]

文章来源:

《合金钢组合辙叉翼轨裂纹病害原因分析及防治措施》张海宁 上海铁路局阜阳工务段

111111查看