道岔是城市轨道交通必不可少的轨道设备,道岔的施工质量对城市轨道交通安全运营,减少维修工作量、延长大中修周期起着重要作用。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

道岔结构复杂,零件繁多,技术要求严格,道岔是铁路线路的交叉点及薄弱环节,其施工的精度影响着列车运行的安全性和舒适性,其初始安装偏差对道岔扳动性能﹐服役状态下的劣化性能和伤损病害演化规律有很大影响。因此,相比于区间线路,道岔的铺设是一项细致而复杂的工作。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

为了提高铺轨速度,使铺轨与铺道岔两不误,一般采用预铺道岔或预留岔位等方法铺道岔。预铺道岔,即在铺轨未到达车站之前,用汽车将道岔料全部运到岔位处,人工铺设道岔。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

预留岔位,即将道岔位置、长度丈量准确,在基地组装好岔位轨排。铺轨机铺到岔位处时将岔位轨排设在岔位处,使铺轨机继续向前铺轨。待铺轨机过去之后不影响铺轨作业时,将岔位轨排拆除,再铺设道岔。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

一、施工准备

1.施工机具

道岔施工机具包括道岔用钢轨支撑架,道岔轨腰顶杠以及接触轨吊等工具。

钢轨支撑架的作用是,在浇筑道岔混凝土支墩前将整个道岔托起,并可调整道岔各部尺寸。如图1所示,钢轨支撑架主要是由架身、立柱.斜撑及联结零件组成。调节钢轨支撑架立柱,可改变道岔轨面高程;调节钢轨支撑架斜撑,可改变道岔方向;调节钢轨支撑架轨卡上的水平螺栓,可改变道岔钢轨的水平位移,还可少量调节道岔方向、调节道岔轨距。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图1 钢轨支撑架示意图

钢轨支撑架的安设位置及具体尺寸是根据道岔结构理论计算出来的,施工时可根据实际需要适当调整支撑架的位置。由于道岔用钢轨支撑架较长,为便于施工,将其设置为拼装式。

使用时通过梁身连接板及联结螺栓连接。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

道岔轨腰顶杆是为保证调轨时道岔的整体性以及保持道岔内部的几何尺寸专门设计的,共有三种类型,其长短位置可根据现场实际情况适当调整。在单开道岔上主要用在转辙器及辙叉部分与钢轨支撑架相应部分。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

接触轨吊架用于接触轨绝缘子及托架混凝土底座的安装。接触轨吊架固定于走行轨上,接触轨底座的垂直,水平位置均相对固定,且接触轨底座距相邻走行轨垂直距离、水平距离均达到设计要求。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.施工测量工具

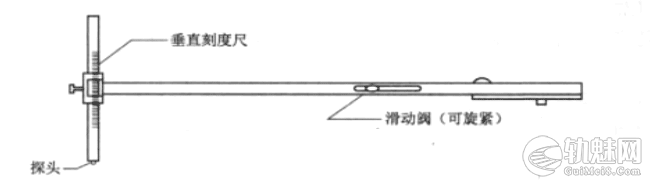

施工测量工具主要有轨距尺,支距尺,道岔用L尺。道岔用L尺为施工单位自行设计,用于测量及确定道岔外直股的方向及高程。如图9.12所示,L尺具有垂直刻度尺及水平刻度尺,垂直刻度尺的测量范围为200~650 mm,可上下滑动,用于确定及测量道岔外直股的轨面高程;水平刻度尺的测量范围为609.5 mm± 40 mm,可左右移动,用于确定及测量道岔外直股的方向。施工时,将垂直刻度尺调至轨面高程值,把垂直刻度尺上的探头放人道岔铺轨基标上的小孔内,调整轨面标高,直至水准管气泡居中。调整道岔外直股方向并移动水平刻度尺,直至铺轨基标至道岔外直股的水平距离达到设计要求。图2为道岔用L尺示意图。

图2 道岔用L尺示意

二、工艺流程

城市轨道交通供电有接触网供电和接触轨供电形式两种形式。采用接触网供电方式时,整体道床道岔施工工艺流程如图3所示;采用接触轨供电方式时,整体道床道岔施工工艺流程如图4所示。

图3 道岔施工工艺流程(接触网) 图4 道岔施工工艺流程(接触轨)

三、道岔铺设

道岔结构复杂,型面多变,是高精密度的机电一体化系统的结合,决定了其相比于区间线路更高的铺设难度和精度要求。如图3和图4所示,道岔连轨、焊轨、轨枕铺设布置和道岔形位检查调整等环节对道岔施工质量有重大影响。

按照铺设方法,道岔铺没可分为人工铺设和机械铺设两种方法,在城市轨道交通中,受限于作业范围,隧道内整体道床道岔施工多采用人工铺设道岔,而在高架线路整体道床中,多采用机械铺设道岔。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1.人工铺设道岔

道岔是按照一定的铺设程序和铺设要求进行的,以普通单开道岔的铺设方法和步骤为例,详述如下:

(1)准备工作

为了顺利铺设道岔,下列各项淮备工作,都必须事先认真做好。

①熟悉图纸

道岔的设计标准图,包括道岔布置图和道岔各组成部分的构造图,是铺设道岔最主要的依据。铺岔前,应认真学习。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②整理科具

道岔钢轨、道岔前后的短轨、配件﹑岔枕等,运到施工现场后。要详细清点.检查,整理,并丈量各部尺寸,编号、分类堆放好。若有尺寸,类型不符或缺损者,应立即更换补齐。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

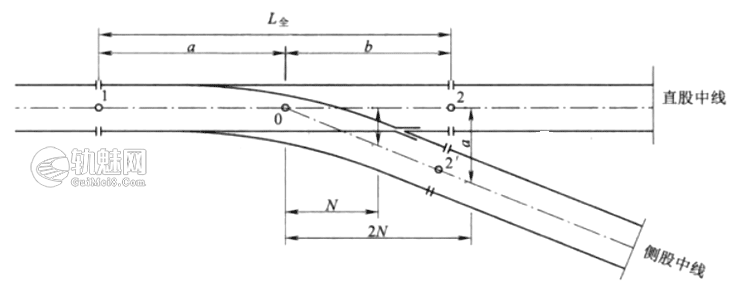

③测量

即测设道岔位置桩,根据车站平面图定出道岔中心桩;按道岔图测量基本股道起点的位置;并量取从道岔中心到尖轨尖端的长度,定出岔头位置桩;再测量辙叉根的位置,定出岔尾桩,如图5所示,一般情况下,岔头与岔尾不会正好在钢轨接缝位置,故需要在道岔前后插入短轨加以调整。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图5 道岔位置桩

0—岔中交桩;1—岔头桩;2─岔尾桩(直股);2’—岔尾桩(侧股)

(2)铺设方法

①铺岔枕

先把道岔前后线路仔细拨正,拆除放份处的原有轨道,把岔枕间隔固定在岔位靠基本股道的一侧,按间隔绳散布岔枕﹐并使全部岔枕在基本股道的一侧取齐。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②散布垫板及配件

为尽可能实现道岔刚度均匀化设计,减小列车通过列车一道岔耦合动力响应,不同道岔位置的轨枕和扣件系统采用了不同的刚度匹配设计,垫板与各类配件必须严格按设计散布与安放,不允许随便互换,特别是辙后垫板与辙叉护轨下垫板不得弄错。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③岔枕钻眼

由于道岔垫板的型式,尺寸及位置不一样,岔枕道钉孔位置必须逐一量画,并打出道钉孔位置印。直股上使用普通垫板的岔枕,可用线路上道钉样板打印;使用其他垫板的岔枕,要根据轨距,轨头宽,轨底宽及垫板长度计算出岔枕端头的尺寸,画出垫板边线,摆上垫板。按每块垫板上的道钉孔眼,打好道钉孔印;曲线部分的道钉孔眼,要在直股钉好以后,根据支距及轨距画出垫板边线,按垫板上的钉孔打印。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④铺设道岔钢轨

道岔钢轨的铺设顺序,通常都是先直股后弯股,先外股后里股,共分4步钉完,如图6所示。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图6 道岔钢轨铺设顺序

⑤安装连接杆

安装连接杆,活轨摆动必须灵活,尖轨尖端与基本轨必须密贴,且摆度必须合乎规定(152 mm)。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑥安装转辙机械

转辙机械应设在侧线一侧的两根长岔枕上。一般在安装信号时进行,对刚铺的道岔,可采取临时措施扳动。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)道岔铺设后检查整理

为了确保行车安全,道岔铺设完毕后,应立即进行检查,其主要内容有:

①各个接头轨缝要符合标准;

②基本轨正确顺直,导曲线圆顺。如不圆顺,原因一般有以下三种;支距尺寸不准确,终点位置不对;未按支距铺设。找出原因后,正确进行处理。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③轨距容许误差;尖轨尖端为±1 mm,其他各处为-2 mm;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④转辙机械是否灵活、牢固、尖轨与基本轨是否密贴,检查两个岔枕间隔尺寸是否符合规定的要求。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑤配件是否齐全,所有螺栓是否都拧紧,垫板位置是否正确,有无错置落槽等现象;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑥道钉与钢轨是否密贴,岔枕是否方正。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

检查必须认真、仔细,发现不符合要求者,应立即加以改正。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.机械铺设道岔

为进一步提高道岔铺设的效率和质量,在施工作业范围允许条件下,可采用机械化铺设的方法进行。主要工作流程如下:

(1)道岔组装工作台布置

道岔组装工作台应尽量设在轨排组装作业线附近,以便利用机具设备。工作台的地面要夯实整平,并埋设道岔交点桩,或在地面上做道岔组装模型。

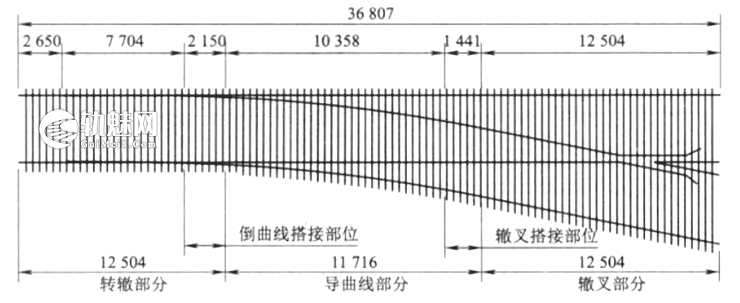

工作台的台位数量根据基地轨排组装能力而定。基地每昼夜轨排组装能力小于4 km时,设2个工作台;大于4 km时设4个工作台。每个台位应分别按道岔型号标出道岔交点和各类岔枕的分界处和间隔。其布置如图7所示。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图7 道岔拼装工作台(单位m)

(2)道岔的组装

道岔成品的组装在铺轨基地内进行,一般分为转辙器,导曲线、辙叉和护轨三部分进行。

每部分的搭接部位暂不钉联,以利于吊装、运输和铺设,其组装方式如9.18所示。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

其组装工序为:

①根据组装计划,确定道岔号数、左开及右开;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②按照岔枕的分界桩和间距桩散布岔枕,用模板打出道钉孔位置,并钻眼;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③散布垫板﹑轨枕和钢轨等部件﹔

图8 12号道岔成品拼装示意(单位mm)

④散布道钉、螺栓,并插人部分道钉和螺栓﹔

⑤按先直股后曲股的次序打人道钉,搭接部位道钉暂不钉联;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑥将搭接部位未钉联的配件清点装包;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑦检查道岔成品,木枕规格、配件数量及组装质量是否符合规定,对不合格者加以整修,合格的则在辙叉上标明站名﹑编号及道岔类型。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)道岔的装运

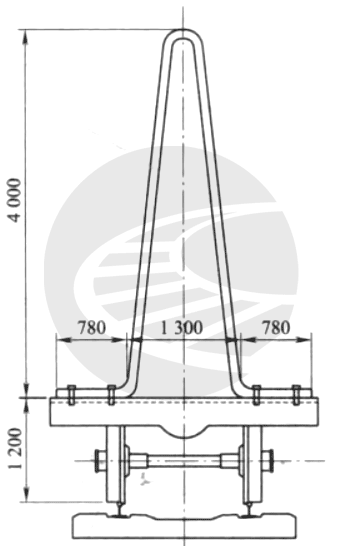

道岔轨排的装运通常采用立装。立装是在平板车上安装2~3个用角钢、槽钢或旧钢轨弯制的装车架,组成专用的支架车,如图9所示。道岔可斜靠在装车架的两侧,每侧三层,每车可装道岔2付。

图9 立装支架车

道岔装车后,应使用特制松紧螺栓拉杆进行固定,以免在运输过程中串动。

(4)道岔的铺设

道岔的铺设一般采用吊车铺设,其作业顺序为:

①列车在预留岔位处停车,逐一将道岔成品卸于正线的一侧。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②拆除预留岔位处的轨排(一般是三个),吊装、卸在线路的另一侧。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③按照转辙器部分.导曲线部分.辙叉部分的顺序,依次吊装.铺设、正位。每吊装.铺设一节,即联结夹板、钉联搭接部位的直股和曲股钢轨﹐抽换普枕,补齐长岔枕,安装临时转辙器。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④检查道岔铺设质量,并进行整修。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)道岔铺设质量要求

①道岔轨距的允许误差为+3 mm、-2 mm,尖轨尖端有控制锁设备的道岔为±1mm。

②任何情况下,道岔最大轨距不得超过1456 mm 。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③道岔各部分尺寸允许误差如图10所示。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6)施工注意事项

①在施工前及施工中应与电务、运输部门密切联系,积极配合,确保行车安全。

图10 道岔各部尺寸允许误差(单位 mm)

②全部基本作业应在线路封锁期间内完成。如遇故障,也应保证直线线路开通,未完成部分在不封锁线路的条件下,利用列车间隙铺钉侧线,作业应遵循先直股后曲股的原则。

③铺设道岔前应拨正出岔处及其前后线路的方向,并确定直线轨道中心位置。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④需铺道岔的前后线路,如轨缝有大缝时,应先调整和加强防爬锁定﹐防止拆开线路铺设道岔钢轨时,发生拨不进或连不上的情况。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

⑤顶换部分岔枕,根据已画好的岔枕间隔印,每隔6根枕木将原枕木换成岔枕,交错进行,并注意必须将每根岔枕下面的道床捣固密实。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

陈嵘,韦凯编著. 城市交通轨道工程[M]. 2018󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄤󠄞󠄡󠄢󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

声明:本站内容由用户上传或投稿,其版权及合规性由用户自行承担。若存在侵权或违规内容,请通过左侧「举报」通道提交举证,我们将在24小时内核实并下架。

赞助:本站部分内容涉及收费,费用用于网站维护及持续发展,非内容定价依据。用户付费行为视为对本站技术服务的自愿支持,不承诺内容永久可用性或技术支持。

授权:除非另有说明,否则本站内容依据CC BY-NC-SA 4.0许可证进行授权。非商业用途需保留来源标识,商业用途需申请书面授权。

道岔施工较难

正解

全流程施工

必须的

怎么下载呢,老板