1 编制依据及适用范围

1.1 《无砟轨道60kg/m钢轨42号道岔》(CN-6142AS)。

1.2 《京沪高速铁路高速道岔铺设验收暂行技术要求》(京沪高速工〔2010〕82号)。

1.3 关于转发《京沪高速铁路18号、42号高速道岔各检测项点的设计值》的通知(京沪高速工〔2010〕94号)。

1.4 《高速铁路工程测量规范》(TB10601—2009)。

1.5 《客运专线无砟轨道铁路工程施工技术指南》(TZ216—2007)。

1.6 《客运专线道岔暂行技术条件》(铁科技〔2007〕135号)。

1.7 《高速铁路无砟轨道工程施工精调作业指南》(铁建设函〔2009〕674号)。

1.8 《客运专线铁路道岔铺设手册》(铁道部工程管理中心,2009年)。

1.9 《高速铁路GRTSⅡ型板式无砟轨道质量验收暂行规定》(铁建设〔2009〕218号)。

1.10 《BWG无砟道岔 第二部分:博格预制板道岔安装及安置/研究及分析/终止调整》(Josef Hess 武汉,2008年11月)。

1.11 《无砟轨道道岔安装和维护手册》(新铁德奥有限公司,2009年10月)。

1.12 《道岔安装技术交底》(新铁德奥,2010年3月14日)。

1.13 本作业指导书适用于崔马庄线路所42号板式道岔精调施工。

2 作业准备

2.1 内业技术准备

作业指导书编制后,在开工前组织技术人员和操作人员认真学习,审核施工图纸,澄清有关技术问题,熟悉规范和技术标准,建立道岔数据库,制定施工安全保证措施,对施工人员进行技术交底,对参加施工人员进行上岗前技术培训,考核合格后持证上岗。

2.2 外业技术准备

施工作业中所涉及的各种外部技术数据收集,修建生活房屋,配齐生活、办公设施,满足主要管理、技术人员进场生活、办公需要。

3 技术要求

道岔精调后达到静态验收标准。

4 施工工序

道岔精调施工工序为施工准备、数据采集、现场调整、数据复核。

5 施工工艺及流程

5.1 工艺流程

5.2 准备工作

5.2.1 取出所有道岔钩锁器,检查道岔尖轨与基本轨之间密贴间隙情况(直股和曲股都检查)。可用撬棍协助尖轨密贴,待反弹后看是否达到密贴。

5.2.2 检查钢轨轨底是否存在吊板情况(特别是带滚轮的位置)。应杜绝吊板情况,如发现有吊板情况可以通过增加调高垫板消除吊板。

5.2.3 取出所有钩锁器,检查可动心轨与翼轨、滑床台密贴是否小于1mm(直股和曲股)。

5.2.4 检查SKL12扣件安装是否正确,检查弹条中舌与钢轨间隙是否满足0.1~1mm之间,检查钢轨轨底与弹性基板外侧挡肩是否密贴,如不满足必须先调整至扣件安装合格。

5.3 道岔测量

具备CPⅢ控制网坐标数据和线路设计数据,线路设计数据包括平曲线、竖曲线、超高、道岔关键点里程及坐标,收集道岔类型、曲股线型等设计数据;注意道岔测量特殊点:尖轨尖端藏尖、心轨尖端藏尖、翼轨加高等承轨台处。

将CPⅢ坐标数据导入全站仪,道岔相关线性要素输入轨检小车。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

采用轨检小车测量道岔轨道线性,直向和曲向同时测量。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

每次测量时全站仪依据CPⅢ基准测量网按自由设站法在轨道中线位置建立空间坐标体系,轨检小车置于两股道上,对每对扣件螺栓对应的轨道位置进行逐点测量,为保证测量数据准确性,全站仪距离轨检小车范围宜为5~80m,两次设站重复测量不应少于5点,重复测量区应避开转辙器及辙叉区,同时轨检小车的主轴应始终保持在一个方向,通常是直向的直尖轨侧和曲向的曲尖轨侧。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

道岔直向轨道线性测量。将道岔尖轨、心轨转至直向位置并锁闭。轨检小车使用道岔直向轨道线性设计完成道岔直向线性测量。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

道岔曲向轨道线性测量。将道岔尖轨、心轨转至侧向位置并锁闭。轨检小车使用道岔侧向轨道线性设计完成道岔曲向线性测量。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

测量完成后,通过轨检小车系统可直接得到单独道岔直向、曲向线性数据,每个数据可直接显示轨道的绝对高程、方向、轨距、水平以及30m、150m的方向短长波和高低短长波。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

道岔测量必须严格控制测量精度。经常对全站仪进行校准,每次设站精度严格控制在容许范围以内。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.4 测量数据分析

道岔精调数据分析要根据采集的道岔前、后段正线数据一起分析。道岔数据报表中平面轨以内侧轨(通过活动心轨那一侧轨)为基准轨,高程以外侧轨(道岔外侧运行轨)为基准轨。

道岔数据分析利用精调软件分析,模拟出道岔调整量分析;通过报表生成CSV文件导入Eecel进行分析和调整。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

由于输入轨检小车系统的轨道设计线性没有反应道岔转辙器FAKOP区轨距加宽值,因此,轨检小车测量显示结果是全部超差。该段线路轨距需要对比设计值与实测值之差单独评估。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

直向、曲向线性数据应对照评估,当直向线性良好,对应的曲向线性有超差时,应作对照分析。若不是在同一弹性基板位置,应该不合格评估,在同一承轨台位置,则需要综合直向、曲向的方向偏差,以优先直向兼顾曲向的原则酌情判定是否合格。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

道岔辙叉区域结构特殊位置,起轨道轨距、方向应以优先直向兼顾曲向的原则单独评估。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.5 道岔调整

道岔线型横向、轨距、方向的调整量计算应遵循“先保证直股,再兼顾曲股;转辙器及辙叉区少动,两端线路顺接”的原则。

第一阶段:除调整直基本轨方向外,不需要计算量调整清单。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

a.对调整量清单,将道岔尖轨、心轨转到直向位置,优先调整道岔基本轨的岔前缝及与导轨相连的位置,为道岔转辙器调整确定基本方向。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

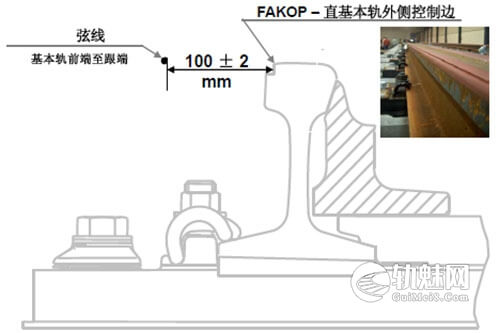

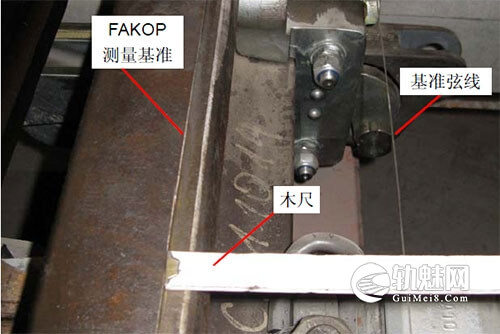

b.沿道岔直基本轨外侧在转辙器全长范围张拉弦线,使用钢板尺检查扣件螺栓处弦线距FAKOP区拉槽的距离,对偏差大于1mm的点通过更换偏心锥的方式予以调整。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

FAKOP调整方法示意图

c.对照设计,用支锯尺检查曲基本轨与直基本轨间距,对偏差大于1mm的点通过更换偏心锥的方式调整曲基本轨轨向。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

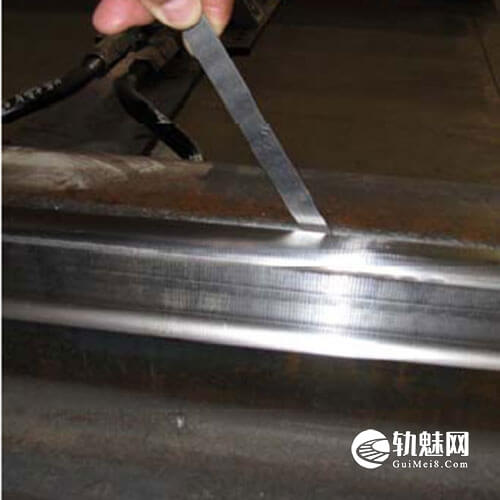

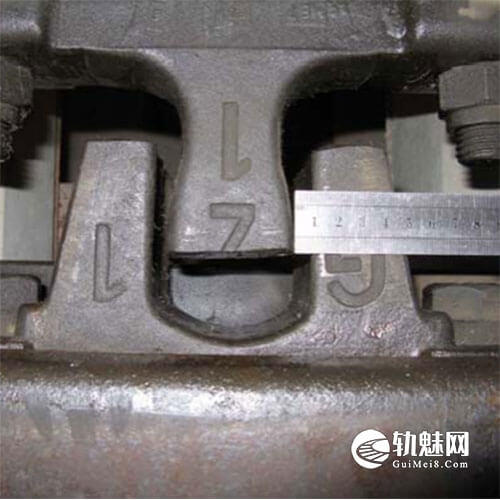

d.用塞尺检查曲尖轨与直基本轨、直尖轨与曲基本轨间隔铁间隙,对间隙大于1mm的点进行调整,调整方法:首先调整两尖轨尖端平齐,其次是辙叉跟段以远尖轨外侧与弹性基板挡肩密贴,调整时可在尖轨内侧与弹性基板挡肩间加入间隙片,但间隙片不得加在尖轨外侧与弹性基板挡肩之间。检查尖轨限位器两侧差值,不得大于0.5mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- 密贴调整示意图

- 限位器检查

e.用轨距尺检查转辙器区段直向轨距,对偏差超过1㎜的点通过跟换偏心锥的方式调整曲基本轨及直尖轨轨向。

f.根据调整量清单完成直基本轨后导轨的方向调整,其控制方法是先检查并记录调整位置的直向,再通过控制轨距变化调整直基本轨方向。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

g.一直向轨距控制完成对尖轨后导轨方向的调整,以支距控制完成对曲向尖轨后导轨轨向的调整,以曲向轨距控制完成对曲向基本轨后导轨方向的调整。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

h.辙叉区原则上不做调整,这在调整量计算时应当考虑。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

i.直向调整完成后,将道岔尖轨、心轨转到曲向位置。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

j.直向调整完成后,通过轨距检查核对转辙器区段轨道线型质量,通常情况下直向调整到位,轨距值偏差不会超过设计范围。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

k.通过轨距控制完成对辙叉区段曲向基本轨后导轨轨向的调整。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

l.调整完成后,用轨检小车复测道岔轨道线型数据,并评估和计算新的线型调整量。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

第二阶段精调:对照调整量清单,逐一完成对轨距、方向超差点的调整。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

a.对照调整量清单,按直接更换偏心锥的方式完成拟定的轨距、轨向超差点的调整。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

b.每调整完成一次,用轨检小车复测道岔轨道线型数据,重新评估和计算线型调整量,再重新调整和复测,重复以上过程直到评估结果显示道岔轨距、轨向合格。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

c.在道岔轨距、方向调整完成后,依据新的道岔线型数据计算道岔高度、水平、高低调整量,现场调整时仍按照“先直向,后曲向”分别调整,同样是一个调整、复测、再评估、再调整、再复测的过程,直到轨道线型数据合格,调整道岔的高度、水平、高低的同时,须兼顾调整道岔方向、轨距等新出现的超差点。 󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

d.高程调整时,以尖轨侧为基准轨,对照调整量清单直接更换调高垫板,以水平变化值控制调整量,之后用电子水准仪复测调整效果,不合格处重复调整及复测,再以水平控制另一钢轨高程调整。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

e.调整曲向高程时,道岔直向与曲向高程在转辙器区和辙叉区时一致,在辙叉区则以直向高程控制曲向高程,导轨段可自由调整。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

通过3~4次的反复调整,即可使道岔的轨道线型测量数据评估合格。 󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(1)平面线形调整

平面线形可以通过偏心锥来调整。根据分析出来的道岔调整数据,利用电动扳手松开M27螺杆,更换相应调整量的偏心锥并紧固M27螺杆使其达到300N·m。记录调整锥的型号。在调整的时候注意符号法则。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

预装偏心锥为0号,调整型号有2、4、6、8、10、12,调整级数为2mm,调整范围为-12mm~+12mm󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)高程调整

根据分析出来的数据,在需要调整枕木位置用电动扳手松开M27螺杆,使用2台手摇压机抬起钢轨,根据调整数据更换调高垫片。松开压机,紧固M27螺杆使其达到300N·m,并做好调整记录。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

辙叉段171#-242#承轨台中部分采用多层垫板,其他基板预装UPF垫片为6mm厚,UPF垫片还有四种厚度:分别为2mm、3mm、6mm和10mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

通过不同厚度的组合可以实现1mm级调整,调整范围为-4mm~+26mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.6 道岔工电联调

工电联调进行辊轮、下拉装置、HRS锁闭装置等调试,调试合格后,进行4mm测试,在锁闭装置处的基尖轨之间、心轨翼轨间或相邻的顶铁处插入4mm厚铁板并电动扳岔,若锁闭装置不锁闭则4mm测试成功,说明锁闭装置功能正常。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄡󠄣󠄞󠄣󠄣󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6 劳力组织

|

序 号 |

名 称 |

人数 |

职 责 |

备注 |

|

1 |

主管工程师 |

1 |

负责道岔施工技术指导工作 |

|

|

2 |

质检工程师 |

1 |

负责质检工作 |

|

|

3 |

安全员 |

1 |

道岔铺设安全及文明施工管理 |

|

|

4 |

测量员 |

4 |

负责道岔测量及精调工作 |

|

|

5 |

施工员 |

2 |

负责现场施工管理及指导 |

|

|

6 |

其他辅助人员 |

5 |

安装扣件、转辙机等部件 |

|

|

合计 |

|

14 |

|

|

7 设备机具配置

施工作业队主要测量仪器配置表

|

序号 |

名 称 |

型 号 |

单位 |

数量 |

|

1 |

轨检小车 |

GRP1000S |

台 |

1 |

|

2 |

全站仪 |

TCRP1201 R400型 |

台 |

1 |

|

3 |

定位用棱镜 |

|

块 |

8 |

|

4 |

万能道尺 |

|

套 |

2 |

|

5 |

电子道尺 |

|

套 |

2 |

|

6 |

方尺 |

|

套 |

2 |

|

7 |

1m靠尺 |

|

把 |

2 |

|

8 |

塞尺 |

|

把 |

4 |

|

9 |

游标卡尺 |

|

把 |

2 |

|

10 |

千分表 |

|

个 |

2 |

|

11 |

扭力扳手 |

|

把 |

2 |

|

12 |

轨温计 |

|

块 |

4 |

|

13 |

支距尺 |

|

套 |

2 |

|

13 |

卡规 |

|

个 |

4 |

|

14 |

专用工具 |

|

套 |

1 |

施工作业队主要机具设备配置表

|

序号 |

材料名称 |

单位 |

规格及型号 |

数量 |

备注 |

|

1 |

小撬棍 |

根 |

|

5 |

|

|

2 |

发电机 |

台 |

10kW |

2 |

|

|

3 |

电缆 |

米 |

|

400 |

|

|

4 |

碘钨灯 |

盏 |

1500W |

4 |

|

|

5 |

碘钨灯 |

盏 |

500W |

4 |

|

|

6 |

手摇压机 |

台 |

5t |

4 |

|

8 要点控制及注意事项

8.1 质量控制要点

|

序号 |

项 目 |

允许偏差(mm) |

|

1 |

高低(弦长10m) |

2 |

|

2 |

轨向(弦长10m) |

2 |

|

3 |

轨距 |

±1 |

|

4 |

水平 |

1 |

|

5 |

扭曲(基长6.25m) |

2 |

8.2 工作检查

8.2.1 内业仔细核对设计数据(平曲线,竖曲线,超高),检核无误输入到计算机中。

8.2.2 对控制点进行检核,确保控制点(平面坐标和高程)正确无误,检查控制点是否被破坏。

8.2.3 螺杆调节器的功能与润滑,扳手操作正常。

8.2.4 粗调机精度在±5mm以保证将多数点的放样偏差控制在2mm以内。

8.2.5 全站仪和精调机仪器正常。

8.3 测量误差控制措施

8.3.1 选用高精度全站仪,并定期检定。

8.3.2 测量时棱镜要对准全站仪。

8.3.3 采集数据时小车要停稳,全站仪。

8.3.4 建议采用精确模式。

8.3.5 测量时尽量保证工作的连续性。

8.3.6 恶劣天气条件下禁止作业,一般中午11点到下午3点之间也要避免测量作业。

8.3.7 小车棱镜应高于轨面一定距离。

8.3.8 利用小车对轨道进行精调时,需要反复对轨道调整3次或以上。

8.3.9 全站仪设站的位置应靠近线路中心,而不是在两侧控制点的外侧。

8.3.10 每个测量区间全站仪自由设站时需要8个控制点,下一区间设站时至少要包括4个上一区间精调中用到的控制点,以保证轨道线形的平顺性。

8.3.11 与轨检小车同向的控制点自由设站计算时弃用要谨慎。

8.3.12 全站仪进行设站之前要首先适应环境温度,利用温度计、湿度计测量出每天的温度和湿度,对全站仪进行改正。

8.3.13 为了确保全站仪得设站精度,建议使用8个后视点,如果现场条件不满足,至少应使用6个控制点。测站中误差限差:东坐标:1mm,北坐标:1mm,高程:1mm,方向:2″。

9 保证措施

9.1 施工进度保证措施

9.1.1 提前对施工人员进行培训,早期锻炼施工人员的操作技能和熟练程度。

9.1.2 提前做好各种施工准备,在试验段中摸索出合理资源组合。

9.1.3 严格按施工方案设计配足资源,在施工中合理调整设备组合。确保每个工作面顺利进行。

9.1.4 分解各种进度指标,做到日保旬、旬保月。

9.1.5 加强施工调度和信息管理,严密监控每个环节的实施情况,及时处理滞后的环节。

9.1.6 实施奖惩制度,周总结,周奖罚。

9.1.7 积极探索新技术、新工艺、新方法和新材料的应用。

9.2 质量保证措施

9.2.1 根据施工工艺确定施工班组,配备相应的管理人员、技术人员和作业人员,明确岗位和职责,以质量责任制保证施工质量。

9.2.2 施工前,对所有参建人员进行《京沪高速铁路高速道岔铺设验收暂行技术要求》(京沪高速工〔2010〕82号)、《京沪高速铁路18号、42号高速道岔各检测项点的设计值》的通知(京沪高速工〔2010〕94号)、《客运专线无砟轨道施工技术指南》、《客运专线无砟轨道施工质量验收暂行标准》、《质量自控体系文件》、《高速铁路工程测量规范》等的专题学习和培训,并经考试合格后方准上岗作业。

9.2.3 对每道工序编制详细的施工实施细则、作业指导书和技术交底,明确精调施工质量控制要点,进行强化学习和培训,并进行现场跟踪技术指导,让每位作业人员对施工技术标准和技术要求做到心中有数,熟练掌握操作技能。

9.2.4 对轨检仪继续进行研究、消化和吸收,不断摸索新经验,实现再创新,以科学的控制手段,先进的施工工艺保证施工质量。

9.2.5 按道岔精调要求配备合适的生产工具和先进的测量仪器,保证道岔调整精度。

9.3 安全保证措施

9.3.1 对精调道岔施工工序进行安全性分析,确定危险源,制定安全保证措施和应急预案,并付诸实施。

9.3.2 设置不少于1名的专职安全员,专门负责本工班的现场安全管理工作,对作业人员的安全行为进行监控、指导。

9.3.3 对作业人员进行岗前安全教育培训,提高安全意识,掌握安全基本知识和技能,做到持证上岗。

9.3.4 对操作人员配备必要的安全防护用品。

9.4 文明环保保证措施

9.4.1 对施工场地进行统一规划布置,机械设备、材料摆放整齐,岔板干净整洁,无污染物、垃圾等。

9.4.2 施工现场设置图牌、标识等,做到整齐划一,一目了然。

9.4.3 施工时,应注意保护现场整洁。施工完毕,工完场清。

10 板式道岔成品保护

10.1 避免自然因素对道岔的破坏

为避免可抗力自然因素,如风吹、日晒、雨淋等自然因素对道岔造成落尘、锈蚀,按如下内容对道岔进行成品保护。

10.1.1 根据道岔设计单位要求,对于润滑部位进行涂油处理,润滑油采用新铁德奥指定的润滑油脂,以保证道岔关键部位不被锈蚀。

10.1.2 雨、雪天气过后,及时清除岔板表板积水。

10.2 避免人为因素对道岔成品的破坏

10.2.1 为保证道岔成品不被人为破坏,在道岔铺设精调完毕后,在岔区周围拉设警戒线。

10.2.2 对于道岔尖轨、心轨,铺设后及时加装保护套,避免物体对其的砸碰。

10.2.3 制定道岔成立看护制度,成立道岔看护组,每组2人,在岔区搭设帐篷,阻止外来人员进行岔区活动,避免社会不法人员偷盗道岔配件。

10.2.5 非施工人员严禁岔板上行走,避免脏污岔板及损坏道岔组件。

10.2.6 加强文明施工管理,杜绝野蛮施工。

内容专业,细节到位!