第一部分:检查手册的检查方式

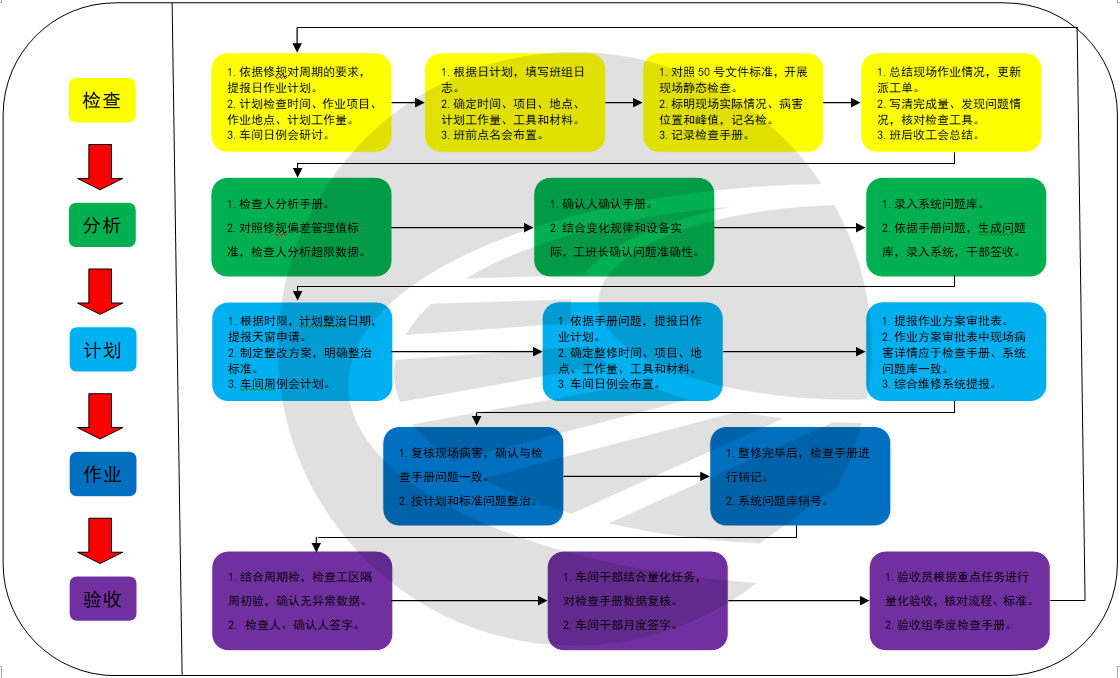

检查手册要闭合五大环节,保证“四有五合一”,即有检查、有分析、有处理、有销记,作业方案审批表、日作业计划及完成表、派工单、班组日志、检查手册统一。

1.检查周期:

(1)检查超周期。核对日作业计划及完成表、派工单、班组日志、检查手册检查时间是否统一。周期时间以累计天数为准,严禁以自然周、月、季度控制周期。

(2)检查周期排摆不合理。以大于三个以上周期时间为单位,检查是否相对固化周期。除不可逆的客观因素外,慎重私改周期或周期集中,导致整体周期排摆混乱、整体缺周期。例如每次结构检查超上一周期一天,七周过后只检查六次。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.检查数据:

(1)检查数据失真。一是对比近期周期检查数据和关联数据,能够体现规律变化或微变化数据,杜绝周期检查重复数据。例如两个月数据一模一样。二是检查线路几何尺寸曲线水平整体反超(道尺未调股别)、道岔导曲或曲股整体反超(调尺)。三是检查是否未携带专项检查工具产生数据。

(2)检查数据漏填记。一是核对日作业计划及完成表、派工单、班组日志、检查手册检查工作量是否统一,杜绝检查手册数据漏填记原因不标注。二是曲线要素、途径设备信息漏填记。三是检查检查人、确认人和干部是否签字。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)检查数据漏分析和错分析。一是检查是否按相应的速度标准分析,二是检查是否对超限数据漏分析,三是检查是否提级、降级分析。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.检查流程:

(1)检查问题是否闭环。一是是否满足“四有五合一”,检查问题在检查手册、问题库、派工单、班组日志和作业方案审批表一致,销号、销记日期和销号人等信息是否真实一致,整治后隔周数据是否满足验收标准。

第二部分:提高检查效率

1.合理排摆周期检查任务:

现阶段,除沈阳南车间外,其余车间能够较好的执行“固化检查”制度,没有反应干不完或人员不足的现象。“固化检查”也是现阶段最合理的周期排摆方法。建议沈阳南车间依照“固化检查”的排摆精神,对站场实行分区域检查,起码应该将设备集中区域集中检查,不要因为其他因素影响周期任务排摆。

2.改革检查方法:

(1)测点标记法。根根据检测项点,在道岔、线路对应位置用记号笔作出永久标记,减少寻找最小轨距、降低值等时间,提高检查精准性。

①轨距、水平测量位置标记(18号道岔为例)󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

|

序号 |

检查部位 |

标准 |

检查位置 |

|

1 |

尖轨前顺坡终点 |

1435 |

1号岔枕前,距基本轨焊头50-100mm范围内 |

|

2 |

尖轨尖端 |

1435 |

3-4号岔枕间,刨切起始点前10mm |

|

3 |

尖轨二动(直/曲) |

1435 |

12-13号岔枕间,对应动作杆上方 |

|

4 |

尖轨三动(直/曲) |

1435 |

22-23号岔枕间,刨切终止点后10mm |

|

5 |

尖轨后部(直/曲) |

1435 |

29号岔枕上,距尖轨弹性可弯中心点后50-100mm范围内 |

|

6 |

尖轨跟端(直/曲) |

1435 |

39-40号岔枕间,距4股焊头50-100mm范围内 |

|

7 |

导曲前(直/曲) |

1435 |

50号岔枕上 |

|

8 |

导曲中(直/曲) |

1435 |

60-61号岔枕间,距导曲绝缘接头50-100mm范围内 |

|

9 |

导曲后(直/曲) |

1435 |

70号岔枕上 |

|

10 |

辙叉前(直/曲) |

1435 |

80-81号岔枕间,距4股焊头50-100mm范围内 |

|

11 |

心轨一动(直/曲) |

1435 |

93号岔枕上,长心轨顶面宽20mm左右处 |

|

12 |

查照间隔(曲) |

1391 |

|

|

13 |

心轨二动(直/曲) |

1435 |

98-99号岔枕间,对应动作杆上方 |

|

14 |

弹性可弯后部(直/曲) |

1435 |

104-105号岔枕间,距心轨弹性可弯中心点后50-100mm范围内 |

|

15 |

辙叉后(直/曲) |

1435 |

115-116号岔枕间,距4股焊头50-100mm范围内 |

②降低值测量位置标记(18号道岔为例):

|

道岔类型 |

尖轨类型 |

检测位置 |

降低值 |

轨头宽度 |

|

18号可动心单开道岔 |

直线尖轨 |

尖轨尖端 |

23 |

0 |

|

直线尖轨 |

距尖端575mm |

14 |

3 |

|

|

直线尖轨 |

距尖端2889mm |

3 |

15 |

|

|

直线尖轨 |

距尖端7304mm |

0 |

40 |

|

|

曲线尖轨 |

尖轨尖端 |

23 |

0 |

|

|

曲线尖轨 |

距尖端964mm |

14 |

5 |

|

|

曲线尖轨 |

距尖端3855mm |

3 |

20 |

|

|

曲线尖轨 |

距尖端8604mm |

0 |

50 |

|

|

可动心轨 |

心轨尖端 |

16 |

0 |

|

|

可动心轨 |

距心端389mm |

4 |

22.5 |

(2)相对测量法。针对道岔评估、站线专项检查等加密检查位置的专项检查,建议做好曲股线型数据,用相对小车测量,提高准度、减少分析时间。

(3)限值测量法。道岔检查大部分时间耗费在密贴值检查,而所有密贴值最小标准为0.5mm,最大容许偏差为1.5mm,建议结合标准采用以0.5mm为基数单位的塞尺检查,虽然在精度上有些欠缺,但不影响问题超限分析。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)固化流程法。

①建议先定位、后反位检查,不要先转辙后辙叉检查,减少道岔频繁搬动时间,提升检查效率。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

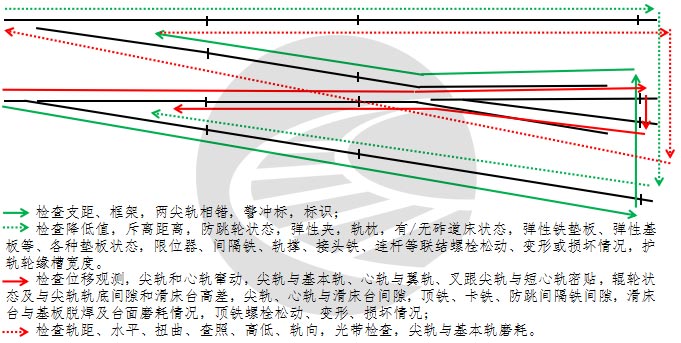

②以两人为一组为最小单元。一人检查支距、框架,两尖轨相错,警冲标,标识,降低值,斥离距离,防跳轮状态,弹性夹,轨枕,有/无砟道床状态,弹性铁垫板、弹性基板等、各种垫板状态,限位器、间隔铁、轨撑、接头铁、连杆等联结螺栓松动、变形或损坏情况,护轨轮缘槽宽度;一人检查位移观测,尖轨和心轨窜动,尖轨与基本轨、心轨与翼轨、叉跟尖轨与短心轨密贴,辊轮状态及与尖轨轨底间隙和滑床台高差,尖轨、心轨与滑床台间隙,顶铁、卡铁、防跳间隔铁间隙,滑床台与基板脱焊及台面磨耗情况,顶铁螺栓松动、变形、损坏情况;检查轨距、水平、扭曲、查照、高低、轨向,光带检查,尖轨与基本轨磨耗。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

第三部分:提高检查质量

1.使用精密仪器,消除人工误差。建议使用相对测量小车、降低值测量仪和平直度仪器等专业精密仪器开展静态检查,不要使用传统人工手工检查,消除人工检查误差,提高精准度。

2.专业人员检查,提高检查质量。考虑专业性质,建议信号专业(检查工区)量取各部密贴值,能够更好提高检查质量。同时也能辅助降低值、支距检查工作,提高检查效率。

3.开展单项培训,提高检查能力。现阶段执行的手册为全项点检查手册,已经囊括了所有检查项点,建议在结构检查、几何尺寸检查等单项检查方面加强培训。

(1)日常结构检查培训:

①检查内容:异物、零配件、钢轨件和轨道电路,详见检查手册。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②流程分工:以两人为一组为最小单元,参照沈基设工通〔2021〕50号文件。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③检查标准:

异物类以目视检查为主,尖轨、心轨部分和板面、轨面无异物、尖端密贴为准;󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

零配件以目视检查和敲击为主,各部件无缺少、损坏、脱落、松动为准;󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

钢轨件以目视检查,无掉块、无裂纹、无折断为准,加固设备也纳入检查项点;󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

轨道电路以绝缘完整无异常、轨缝符合标准为准,以夹板处螺栓无缺少、损坏、松动、联电为准。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- 几何尺寸检查培训(以可动心轨18号提速道岔为例):

①检查内容:

一是检查轨距。测量时,将两端测座搭在两股钢轨上,拉动提手侧头与钢轨作用边接触,移动侧头位置,使读数最小时,待显示数据稳定后,读取轨距值。轨距偏差不含构造轨距加宽量。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

|

序号 |

检查部位 |

标准 |

检查位置 |

|

1 |

尖轨前顺坡终点 |

1435 |

1号岔枕前,距基本轨焊头50-100mm范围内 |

|

2 |

尖轨尖端 |

1435 |

3-4号岔枕间,刨切起始点前10mm |

|

3 |

尖轨二动(直/曲) |

1435 |

12-13号岔枕间,对应动作杆上方 |

|

4 |

尖轨三动(直/曲) |

1435 |

22-23号岔枕间,刨切终止点后10mm |

|

5 |

尖轨后部(直/曲) |

1435 |

29号岔枕上,距尖轨弹性可弯中心点后50-100mm范围内 |

|

6 |

尖轨跟端(直/曲) |

1435 |

39-40号岔枕间,距4股焊头50-100mm范围内 |

|

7 |

导曲前(直/曲) |

1435 |

50号岔枕上 |

|

8 |

导曲中(直/曲) |

1435 |

60-61号岔枕间,距导曲绝缘接头50-100mm范围内 |

|

9 |

导曲后(直/曲) |

1435 |

70号岔枕上 |

|

10 |

辙叉前(直/曲) |

1435 |

80-81号岔枕间,距4股焊头50-100mm范围内 |

|

11 |

心轨一动(直/曲) |

1435 |

93号岔枕上,长心轨顶面宽20mm左右处 |

|

12 |

查照间隔(曲) |

1391 |

|

|

13 |

心轨二动(直/曲) |

1435 |

98-99号岔枕间,对应动作杆上方 |

|

14 |

弹性可弯后部(直/曲) |

1435 |

104-105号岔枕间,距心轨弹性可弯中心点后50-100mm范围内 |

|

15 |

辙叉后(直/曲) |

1435 |

115-116号岔枕间,距4股焊头50-100mm范围内 |

二是检查水平。测量时,将两端测座搭在两股钢轨上,待显示数据稳定后,读取水平值。基本轨接头至尖轨中部以直股基本轨为基准股,以后以内两股和辙叉心为基准股,基准股高为正,反之为负。可动心轨提速道岔的尖轨和心轨采用AT轨制造,除尖轨和心轨顶面刨切部分外,不存在构造水平,因此,水平的检查位置与轨距的检查位置相同。

三是检查轨向。将弦线两端搭在测点两侧轨头内侧工作边下16mm除,用游标卡尺在轨头内侧工作边下16mm处量取最大矢度。可在外直股全长范围以及内直股尖轨跟部至辙叉趾端范围内检查,当开通直股时,可延伸至尖轨中部放弦检查内直股方向。一般主查外直股,兼查内直股并延伸至道岔前后各50m范围。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

四是检查高低。将弦线两端搭在测点两侧轨顶面中心线处,用游标卡尺在测点轨面中心线处量取最大矢度。检查位置与轨向的检查位置相同。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

五是检查三角坑。测量时,将两端测座搭在两股钢轨上,待显示数据稳定后,读取水平值,在基长6.25m、延长18m范围内,检查是否出现两幅正负不同的水平差。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

六是检查支距。测量时,将支距尺绝缘板搭在直基本轨轨面上,使两圆侧头与直基本轨工作边接触,移动游框,使压测板测量面与导曲线上股工作边接触,通过游标读取支距值。从尖轨跟端开始直至道岔导曲线结束。以尖轨跟端焊头为起始点排序,间隔2m一点。12号可动心道岔9个测点,18号可动心道岔16个测点,42号道岔35个测点。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②流程分工:一人单独完成。

③检查标准:

|

静态道岔几何尺寸分析标准 |

||||||

|

项目 |

标准 |

正线 |

到发线/出入库 |

动车所 |

基地线 |

|

|

250-350 |

200-250 |

普速80-120 |

普速≤80 |

普速其他站线 |

||

|

轨距 |

保养修 |

+4 |

+4 |

+5 |

+5 |

+5 |

|

超临修 |

+5 |

+5 |

+6 |

+6 |

+6 |

|

|

水平 |

保养修 |

4 |

5 |

6 |

6 |

8 |

|

超临修 |

6 |

7 |

8 |

9 |

10 |

|

|

高低 |

保养修 |

4 |

5 |

6 |

6 |

8 |

|

超临修 |

7 |

7 |

8 |

9 |

10 |

|

|

轨向 |

保养修 |

4 |

4 |

6 |

6 |

8 |

|

超临修 |

5 |

6 |

8 |

9 |

10 |

|

|

支距 |

保养修 |

3 |

3 |

3 |

3 |

3 |

|

超临修 |

4 |

4 |

4 |

4 |

4 |

|

|

三角坑 |

保养修 |

3 |

4 |

6 |

6 |

8 |

|

超临修 |

5 |

6 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

静态线路几何尺寸分析标准 |

||||||

|

项目 |

标准 |

正线 |

到发线/出入库 |

动车所 |

基地线 |

|

|

250-350 |

200-250 |

普速80-120 |

普速≤80 |

普速其他站线 |

||

|

轨距 |

保养修 |

+4 |

+4 |

+7 |

+7 |

+9 |

|

超临修 |

+5 |

+6 |

+14 |

+16 |

+19 |

|

|

水平 |

保养修 |

4 |

5 |

6 |

6 |

8 |

|

超临修 |

6 |

8 |

14 |

17 |

20 |

|

|

高低 |

保养修 |

4 |

5 |

6 |

6 |

8 |

|

超临修 |

7 |

8 |

15 |

19 |

22 |

|

|

轨向 |

保养修 |

4 |

4 |

6 |

6 |

8 |

|

超临修 |

5 |

7 |

12 |

15 |

18 |

|

|

三角坑 |

保养修 |

3 |

4 |

5 |

6 |

7 |

|

超临修 |

5 |

6 |

7 |

8 |

9 |

|

|

三角坑 |

保养修 |

– |

– |

6 |

6 |

8 |

|

超临修 |

– |

– |

11 |

13 |

15 |

|

第四部分:周期控制

1.合理申请天窗,以备临时调整。建议以车间为单位,每个车站每周至少保证2个以上的天窗,以备临时任务和其他因素影响,保证周期检查顺利完成。

2.合理排摆周期,注意异地管理。临近驻地周期检查对人员、车辆等其他因素要求低,相对容易完成,而异地周期检考虑因素较多。建议在特殊时期(工程车频繁、生产压力大),优先考虑异地周期任务的完成,

3.线路周期控制。线路静态检查方面超周期问题较为突出,究其根源就是没有像道岔静态检查一样制定固化检查,缺少细化排摆。建议如下:

(1)基地线静态检查。建议车间周六、周日申请基地线白窗检查,线路检查不影响搬动,还能解决周末应急人员没有实质工作的困境。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)到发线和盲区的检查。建议以实际设备数量划分,一类是小于6条到发线的中小型站场,可以将线路检查压缩到日常固化检查中,例如乌兰木图、黑山北站,固化检查任务每周2组道岔,有足够的时间进行到发线相对测量;另一种是朝阳、锦州和沈阳南等大型站场,要合理规划检查任务,尽量集中检查,避免走形时间浪费。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.尽最大努力保周期:

在执行现有“固化检查”制度的基础上,应明确规定一下制度:󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(1)应对疫情。建议车间在值守点安设最小单元保证疫情期内的周期检查。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)关于恶劣天气。建议车间能够主动协调天窗,在最短期限内保证周期检查。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)慎重调整周期,保证过度期内周期不混乱,请示中心后再调整。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)大站场在执行周期检查压力大、临近周期时,车间要主动协调,集中专业工区人力(过后车间自行调整工时、工效),加人、加窗以保证周期。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.建立“两级卡控”制度。段和车间两级要定期对周期落实情况进行检查和提醒。车间干部每周对周期检查工作进行督导,每月核对于检查手册内容、签字确认,段每月对检查周期落实情况进行提示提醒。

第五部分:考核制度

检查质量不高,很大一部分原因是检查人员态度问题,对于新鲜事物接受、适应能力较弱,一但有一些熟悉了,就盲目认为也尽于此。例如双Y录像在刚开始执行阶段,大部分人员反映各种客观因素,很少有人意识到问题的根源是上级领导对日常结构检查真实度的不认可。经过一段时间适应后,认为天天检、周周看,就这些东西,松懈了态度,放低了标准。建议制定相关考核制度,由于需要矫正、提升的问题较多,初期最好针对几项急需解决的问题重点考核,随着现场人员的执行能力、思想转变的提高,再捋顺考核方向。同时,基于现阶段周期检查执行情况,建议在考核上要加大力度,一方面要根据具体问题性质考核到个人,另一方面要加大奖惩幅度,真正起到鼓励和鞭策的作用。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1.作用发挥考核。对于问题重复发生、屡禁不改及不发挥工长、专业干部作用的,考核至工人工效。

2.周期管理考核:

(1)超周期、周期排摆不合理等排摆性问题建议核减车间月度分数,根据问题严重性和影响,核减1-2分不等;同时核减专业干部和检查工长1000-2000元不等。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.数据管控考核:

(1)手册确认、签字后上交段,发现问题考核车间,根据问题严重性和影响,核减0.5-2分不等。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)手册未上交段前,出现数据问题考核到个人,根据确认周期联挂检查工长和专业干部。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

①数据失真、数据重复,考核个人,核减当日全部工效工资。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②数据漏填记、错填记、漏分析、错分析,根据问题严重性和影响,核减当日一半工效工资。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄩󠄠󠄞󠄡󠄥󠄤󠄞󠄢󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

内容详实,指导性强!