1 前言

1.1工艺工法概况

轨排机械钉联施工工艺,目前在铁路铺架施工中应用相当广泛,施工技术也已趋于成熟。随着铁路发展的变化,该工艺的施工方法、施工工序、过程质量控制要点和标准化作业要求等不断改进和完善,形成了科学合理的施工方法。

1.2工艺原理

利用钉联机及龙门吊配合作业,在一条生产线上完成钢轨、轨枕及配件组装为成品轨排的全部作业,并将成品轨排吊运到轨排存放场存放,或吊装到平板车上运往工地进行铺设。

2 工艺工法特点

2.1工厂化作业,轨排质量可有效控制。

2.2流水化作业,机械化程度高,作业效率高。可满足铁路工程建设标准化管理的需求。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 适用范围

本工艺适用于有缝线路铺架前的轨排组装施工及无缝线路有砟轨道采用换铺法时的轨排组装。

4 主要引用标准

《铁路轨道工程施工质量验收标准》(TB10413-2003)

《客货共线铁路轨道工程施工质量技术指南》(TZ 201-2008)󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

《铁路轨道工程施工安全技术规程》(TB 10305-2009)󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

《铁路大型临时工程和过渡工程设计暂行规定》(铁建设「2008」189号)󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5 施工方法

钉联生产线内配置10t龙门吊5~7台,设置龙门吊走行线;DL-25型钉联设备1套,采用电动翻转熬浆装置和自动翻枕机,分11个工段紧密布置,按照流水生产线和工厂化作业标准组织生产。

6 工艺流程及操作要点

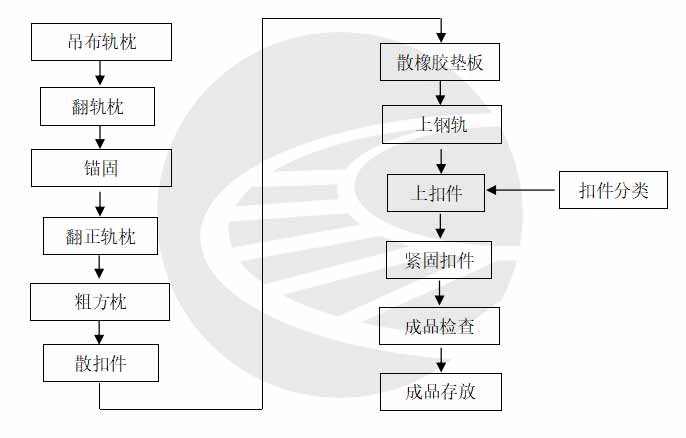

6.1施工工艺流程图

施工工艺流程见图1。

图1 施工工艺流程图

6.2操作要点

6.2.1吊布轨枕

1 用10t龙门吊按照布置根数从存轨枕区或直接从轨枕车上吊放轨枕至钉联机上。每一钩只挂一垛,不应超过龙门吊额定载荷的80%。吊挂Ⅲ型轨枕一次不超过18根;吊挂新Ⅱ型轨枕一次不超过25根。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2每节轨排使用的轨枕数量类型应严格按轨排铺设计划表执行。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3检查锚栓孔质量,修整锚孔非边及孔道不通情况。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.2翻轨枕

1 使用铁叉翻枕,逐根将铁叉插入锚栓孔内或轨枕中间,分两次翻转,底面朝上,以便进行锚固作业。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 用小橇棍或扁铲清除钉孔内壁浆块和泥土。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 当轨枕底离开台车返回后,锚固台车由翻枕工段走到锚固工段下对位。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4 用撬棍将轨枕按模板间距进行拨正、对位落槽。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.3锚固

1 锚固材料由硫磺、水泥、砂子和石蜡配制而成,锚固材料必须符合《客货共线铁路轨道工程施工技术指南》(TZ201-2008)的要求。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 配合比应根据气候和材料技术条件,在重量配合比范围内根据现场的试验选定其用量。配合比为硫磺:水泥:砂子:石蜡=1∶(0.3~0.6)∶(1~1.5)∶(0.01~0.03)。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 按照选定的配合比,称好各种材料的一次熔制量。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4 先将砂子放入电动翻转熬浆装置,搅拌加热至100℃~120℃,再将水泥放入,搅拌加热至130℃左右,最后将硫磺和石蜡放入,继续搅拌加热,使熔浆混合均匀,温度达到150℃~160℃时,熔浆由稀变成液胶状时,即可使用。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5 硫磺水泥砂浆注入孔内时的温度不得小于130℃,并应防止离析,一孔一次灌完。灌浆深度应比螺旋道钉插入孔内的长度大20mm。锚固浆顶面应与承轨槽面平,溢出的残渣凝固后应铲平。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.4翻正轨枕

1 待硫磺砂浆冷却、凝固后,使用自动翻枕机将轨枕翻到正位,铲除溢出的硫磺砂浆。按序逐根翻正轨枕,避免损坏轨枕。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 检查锚固质量,不合格及时替换。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.5粗方枕、散橡胶垫板

按照轨枕设计间距将轨枕匀开、正位,将橡胶垫板按设计位置和数量在承轨槽内摆放好。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.6散扣件

将轨枕对应类型的扣件摆放在轨枕承轨槽两侧。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.7上钢轨

1按轨排表规定的钢轨使用长度,按3mm为一级进行配对。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 钢轨吊点按钢轨架尺寸,预先画在钢轨上,吊运钢轨时两端应有专人保护。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 先吊上股钢轨,后吊下股钢轨。钢轨接头方正在铺轨前进方向一端。直线上两轨端应取齐,曲线两轨端接头相错量以上股为准,接头相错量允许偏差:直线上不大于40mm,曲线上不大于40mm与缩短轨缩短量一半的之和。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4 曲线缩短轨的散布,应首先确认轨排铺设计划表内注明的铺轨前进方向,定出左右向。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5 按轨排铺设计划表规定的轨枕根数画轨枕间距印,以上股为准,用方尺画出下股轨枕间距印,经细方轨枕后,再用油漆点在上股钢轨内侧轨腰上标识(误差不得超过5mm)。轨排编号写在铺轨前方第七根轨枕上股钢轨的轨腰上。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6 方枕用小橇棍进行,轨枕间距误差不得超过20mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.8上扣件

散布的扣件应按轨排铺设计划表规定的钢轨类型和扣件类型,有次序地按照设计图将挡板座、轨距挡板、弹条、平垫圈、螺母等正确进行散布和安放。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

使用橇棍配合,将扣件落槽,并调整橡胶垫板位置。按规定号码放好扣件、弹条、装上螺母。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.9紧固扣件

1 用内燃电动扳手按照规定扭力矩对扣配件进行紧固。Ⅰ、Ⅱ型弹条扣件应使弹条中部前端的下颚与轨距挡板接触,扣件扭矩应达到Ⅰ型弹条为80~120N﹒m,Ⅱ型弹条为100~140N﹒m。在半径小于等于650m的曲线地段Ⅰ型弹条扣件还应将螺母再拧紧1/4圈(扭矩不小于120N﹒m)。由于振动当轨枕偏移超过规定20mm时,应及时停止紧固,调整后方可进行继续紧固。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 扣件应密贴,无歪斜,轨距误差应控制在±2 mm之内;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.10成品检查

检查轨距、轨头方正、轨枕和配件的规格、数量、组装是否合格,调整不合格的歪斜大胶垫等。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2.11成品存放

将拼装好的鱼尾板放置在检查合格的成品轨排端部。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

用两台龙门吊将合格轨排吊出集中存放,轨排挂钩吊点距离为13.8m~14m,不准偏挂。要求上下摆正,轨端对齐,没有歪斜现象。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7 劳动力组织

劳动力组织见表1。

表1劳动力组织表

| 序号 | 工段名称 | 工作内容 | 人数 | 备注 |

| 1 | 吊散枕 | 吊运散轨枕 | 5 | |

| 2 | 散布轨枕 | 散开轨枕,倒运垫木 | 11 | |

| 3 | 翻 枕 | 轨枕翻身 | 2 | |

| 4 | 锚 固 | 拨正钢轨、对位落槽、熬浆、灌注 | 17 | |

| 5 | 翻 正 | 轨枕翻正,铲平浆渣 | 4 | |

| 6 | 粗方枕 | 粗方枕 | 2 | |

| 7 | 散扣件 | 散布扣件 | 8 | |

| 8 | 吊散钢轨 | 钢轨检尺、吊散轨,方接头,画印方枕 | 8 | |

| 9 | 上紧扣件 | 调整大胶垫,安装扣件 | 12 | |

| 10 | 成品检查 | 检查钢轨、轨距、接头相错等 | 5 | |

| 11 | 成品转移 | 成品存放或装运 | 4 | |

| 合 计 | 78 | |||

8 主要机具设备

主要机具设备配置见表2。

表2主要机具设备配置表

| 序号 | 机具名称 | 单位 | 数 量 |

| 1 | 钉联机 | 套 | 1 |

| 2 | 10T龙门吊 | 台 | 5~7 |

| 3 | 电动扳手 | 台 | 5 |

| 4 | 撬 棍 | 把 | 6 |

| 5 | 电动翻转熬浆装置 | 套 | 1 |

| 6 | 铁 叉 | 把 | 2 |

| 7 | 道 尺 | 把 | 1 |

| 8 | 方 尺 | 把 | 1 |

| 9 | 抗拔仪 | 台 | 1 |

| 10 | 扭力扳手 | 把 | 1 |

9 质量控制

9.1易出现的质量问题

9.1.1轨枕方正、间距误差超出允许偏差。

9.1.2钉联时,轨排铺架方向的线路曲线左右向容易出现问题。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.2保证措施

9.2.1严格按轨排铺设计划表规定的钢轨长度进行配轨,按3mm为一级进行配对,确保钢轨使用的配对误差和累计误差符合要求。

9.2.2 按照设计标准的要求进行轨枕间距的调整。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.2.3每公里抽查3根轨枕,每个道钉的锚固抗拔力不小于60kN,加强锚固模板的校验,确保螺旋道钉中心线与预留孔中心线的偏差、螺栓道钉圆台底位置的控制符合《客货共线铁路轨道工程施工技术指南》(TZ201-2008)的要求。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.2.4扣件分类堆码,有次序的对照设计进行正确安放,每个扣件的扭力符合规范要求。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.2.5按轨排铺设计划表的要求,在轨排组装前确认铺轨方向。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10 安全措施

10.1主要安全风险分析

10.1.1吊装设备保养不到位;吊装过程中违章作业。

10.1.2大风条件龙门吊倾翻。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.1.3锚固料熔制场地堆放易燃物。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2保证措施

10.2.1龙门吊司机及挂钩作业人员应严格执行“龙门吊起重司机操作安全要求”和“十不吊”作业准则。

10.2.2轨料应堆码整齐,堆放应牢靠,保证司索人员和操作人员安全操作设备。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2.3轨排钉联线施工人员不应跨越正由绞车拖拉流动工作台的钢丝绳,不应站在两个流动工作台的连接处。流动工作台移动前,应先发出音响信号,作业人员应撤离到钉联线两侧的工作平台上。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2.4吊散枕、翻枕作业时,台车未停稳前不准挂钩起吊,轨枕离地后挂钩人员应立即离开站到安全地点;台车未停稳前,人工翻枕作业人员不准上车,翻枕前要站稳,按次序逐根进行翻转。在任何情况下不准台车边走动边作业。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2.5硫磺锚固操作人员应戴齐防毒口罩、眼镜、手套、脚套等防护用品,工后要洗手。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2.6锚固料熔制场地周围严禁堆放易燃易爆物品,并配置消防器材。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

11 环保措施

场内施工垃圾、生活垃圾和废弃的油料应集中处理,满足地方政府环境保护的有关规定和要求。

文章来源:

原文名称:轨排机械钉联施工工艺

作者信息:冶子伟(中铁一局新运工程有限公司 )󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章编号:QB/ZTYJGYGF-GD-0602-2011󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄩󠄞󠄡󠄠󠄣󠄞󠄡󠄥󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮