一、直线地段晃车的原因

(一)轨道不平顺对晃车的影响

轨道不平顺是引起机车车辆产生振动和轮轨动力的主要原因,是轮轨系统导致车体加速度的激扰源。轨道不平顺对列车的行车安全性、平稳性,舒适性、车辆及轨道部件的寿命以及环境噪声等都有重要影响。在高速重载行车条件下,轨道不平顺的影响更大,是轨道方面直接限制行车速度的主要因素。轨道不平顺分为单项不平顺和复合不平顺。单项不平顺是指在轨道同一位置上垂向或横向只存在一种不平顺,复合不平顺是指两种及其以上的轨道不平顺在同一地点发生的情况,是工务维修工作中常见的问题。

1.单项不平顺

(1)高低不平顺

轨道的高低不平即存在不平顺,危害甚大。列车通过这些地方时,冲击动力增加使道床变形加速,从而又进一步扩大不平顺,使机车车辆对轨道的破坏力增大。严重的高低不平顺将引起机车车辆剧烈地点头和浮沉振动,会使车辆大幅度减载或悬浮。在轨向不良区段运行时,将引起车轮悬浮可能导致脱轨。长度在100~300 mm范围内的轨面高低不平顺,主要起因于钢轨波浪形磨耗,焊接接头低塌或轨面擦伤等,车轮经过这些地方会产生冲击,导致机车车辆剧烈的抖动。行车速度愈高,机车车辆的抖动愈剧烈。这种不平顺往往容易忽视,轨道检查车也不能完全反映出来。但是这种短波不平顺对便携式晃车仪的反应较敏感,机车、动车在通过时将产生水平或垂直加速度,这也是影响旅客舒适度的一个方面。

(2)水平不平顺(扭曲)

两股钢轨在直线地段应位于同一平面,这是为了使两股钢轨负担均匀,并保证车辆平稳驶过。直线地段水平变化率在1m范围内变化率不得超过1mm。否则,即使两股钢轨的水平误差不超过允许范围,也会引起机车车辆的强烈振动,使机车车辆产生侧滚振动,导致一侧车轮增载,—侧车轮减载。实践中,有两种性质不同的钢轨水平误差,对行车的危害程度也不同。

①水平差。就是在一段相当长的距离内,一股钢轨的轨顶面水平始终较另一股高(现场简称“偏道”,又叫“一面偏”),这种水平差对列车运行有不利的一面,特别当该水平差处所存在着轨向或轨距变化率不良时,极易引起机车车辆的晃动,产生水平加速度。

②三角坑(又称为扭曲)。就是在一段不太长的距离内,先是左股钢轨高于右股,后是右股钢轨高于左股,而且两个最大水平误差点之间的距离不足18 m。三角坑的存在将使车辆转向架出现三轮支承,轮减载甚至悬浮的危险情况,无论直线或曲线严重的局部扭曲不平顺都可能引起车辆剧烈的侧滚和侧摆振动。

(3)轨距及轨距变化率不平顺

钢轨工作边与轮缘之间的间隙,称之为游间。游间的存在是必要的,也是客观存在的。适当的游间可以防上车轮被轨道楔住,减小行车阻力和钢轨及车轮的磨损,但应有一个限度,超过这个限度就会产生相反的效果。因为游间愈大,车辆行驶时蛇行运动幅度愈大,横向加速度愈大,轮缘对钢轨的冲击角愈大,作用于钢轨上的横向力愈大,此时机车车辆晃动也愈大。行车速度愈高,其影响愈严重。所以为提高行车的平稳性,游间应限制于

一个最小的必要数值。特别是在行车速度较高的一些国家或地区,为了解决高速列车的蛇行运动严重的问题,把轨距从1435 mm减小了2~ 3 mm,即将标准轨距从1435 mm减小为1432 mm或1 433 mm,因此把轨距误差控制0~ -2 mm为最佳。轨距变化率必须缓和平顺,在每米距离中,变化率不应大于l mm。这是因为在短距离内轨距变化率剧烈,表明存在着严重的轨向不平顺,即使不超过允许偏差也会使机车车辆发生剧烈的摇摆,当然也会影响行车安全和旅客舒适度。

(4)轨向不平顺

严重的轨道方向不平顺会引起的过大车轮的侧向力和车轴侧向力,使列车在运行中将产生剧烈的蛇行运动甚至引起列车脱轨。若直线不直,必然会加剧列车的蛇行运动,产生较大的离心力。离心力是影响列车平稳和旅客舒适度的重要因素。列车的离心力与轨向偏差的矢度成正比线性关系,与运行速度成正向二次曲线关系。换言之,对于一定的列车速度,离心力随着轨向偏差的矢度的增加同比增加,对于一定矢度的轨向偏差,列车的离心力则随着速度的增加以速度倍率的二次方迅速增加。由此可见直线轨向偏差,在快速行车的条件下对列车晃动的影响,比在一般速度条件要大的多。对同一轨向偏差值,行车速度增加1倍,则列车的侧摆动力增加4倍。

2.复合不平顺

随着列车的不断提速,快速列车对轨道平顺度要求日益提高,轨道复合不平顺的问题逐步凸现出来。为了确保快速列车的运行安全,提高旅客的舒适度,必须认真对待轨道的复合不平顺问题。

(1)直线地段轨向与水平的复合不平顺(含逆向复合不平顺)

直线地段轨向出现偏差以后相当于产生于一处大半径反向曲线,使列车的运行状况直线运动变化为曲线运动,如同运行到未设超高的曲线上,必然产生“侧摆”性晃动,而当这一地段同时存在轨道水平偏差时就会加剧这种“侧摆”性晃动。因此,我们称为轨向与水平的复合病害。轨向水平逆向复合不平顺是指同一位置既有轨向不平顺又有水平不平顺,并且轨道藏曲方向与高轨位置形成反超高状态。这种逆向组合不仅对行车安全有严重影响,而且影响旅客舒适度,是晃车仪产生水平加速度的主要原因。因此,在日常维修中应该严格控制轨向与水平逆向复合不平顺值。

例: 2013年1月,在××线Ⅰ003 km + 140 m处出现一处水平加速度Ⅱ级峰值0.09g ,经现场复合,该处位于××站143单开道岔与151号菱形道岔之间,在不到15 m范围内,用10 m弦量有7 mm轨向且该处水平与轨向形成5 mm的反超高,从而产生了这次Ⅱ级超限。

(2)轨道纵向短波高低与短波轨向的复合不平顺

当轨道纵向短波高低与短波轨向在同一地熏出现时,快速列车通过时就会产生轨道的短波高低与短波轨向的复合不平顺。在这种情况下车辆本身就会产生一种三维运动,轻则影响旅客舒适度,重则影响列车运行安全。对轨道而言,就会产生竖向与横向冲击并存的情况,加速轨道几何状态的恶化。由于快速列车对短波高低和短波轨向都十分敏感,容易产生垂直加速度和水平加速度,当车载仪或便携式晃车仪在同一地点同时报告水平和垂直加速度时,必须要给予足够重视,迅速采取措施。

例:2015年4月19日,××线上行1 000 km +325 m出现一处垂加0.09g水加0.08g的Ⅱ级病害,经现场核实该病害位于1000 km +319 m处高低-5 mm轨向4 mm且高低与轨向在同一地点相叠加,使列车通过此处时出现Ⅱ级晃车。

(3)轨道长波高低与长波轨向的复合不平顺

当“漫坑”与“漫弯”在同一地点出现时,相当于竖曲线与平面曲线的重叠。这种重叠将会使列车产生三维晃动,是一种典型的二重逆向复合不平顺。此时,如果在漫坑中出现水平与轨向的逆向复合不平顺。将使列车产生剧烈的晃动,在快速行车条件下,就会对列车的运行安全及旅客舒适度产生严重影响。由于直线地段“轨向”并非人为设置,虽然列车存在事实上的曲线运动,但并没有设置超高,有时甚至还会出现负水平,车体的水平加速度将在正常曲线上运行大的多,已经形成了二重逆向复合不平顺,本身就难免会对旅客舒适度产生影响,如果再与漫坑重叠,列车的运行状况将会更加恶劣,就会形成三重逆向复合不平顺。因此对于快速线路要及时消灭漫坑漫弯,特别是二者重叠的情况。

(4)轨距变化率过大与短波轨向的复合不平顺

当轨距变化率超限与短波轨向同时存在,列车快速运行时,就有可能产生轮对扭转与横移同时出现的情况,列车的平稳运行产生较大影响。因此在快速行车条件下,轨距变化率超限与短波轨向同时出现是产生晃车的重要原因之一。这种复合不平顺通常不会对行车安全产生不良影响,但会使性能较差的机车车辆产生显著的动态响应,特别是对轴重较轻的旅客列车产生的动态反应更为敏感,影响旅客舒适度。对轨道而言,这种情况长期存在就会产生直线地段钢轨的交替侧磨,增加维修工作量,缩短设备使用寿命。

例:××线下行1001 km +330 m曾出现一次水加0.08g ,现场复核在100 m范围内,水平为0~2 mm,三角坑2 mm,在1 001 km +310 m处轨距变化率在5 m范围超过3‰且该处在5m之内有3 mm且呈S形轨向,使旅客列车在此通过时产生晃车点。

(5)轨距变化率过大与扭曲的复合不平顺

轨道扭曲即三角坑,对车辆运行的影响是使某个车轮减载,严重时甚至悬空。当较大的轨距变化率与三角坑同时出现时,就可能产生减载的车轮轮缘冲击钢轨的情况。当冲击角与减载率达到一定程度的耦合时,就可能产生“车轮爬轨”。因此在快速行车条件下,轨距变化率超限与轨道扭曲同时出现的情况是对行车安全最不利的。当机车车辆在此通过时,由于受轨距变化率与三角坑的双重影响,将使机车产生严重的左右摇摆和侧向摇摆。当我们检查到这种情况时,应迅速采取措施。

(6)轨道短波纵向高低与扭曲的复合不平顺

短波纵向高低一般是指波长长度2~5 m的高低,这种高低一般与车体的转向架长度接近,当这种高低与三角坑相重叠时对车辆的运行是十分有害的。纵向高低为“包”时,将使列车运行的前进方向车轮减载,如果在此处还有一处扭曲(三角坑)存在,很容易使车体产生一种三维晃动,轻则影响旅客舒适度,重则影响列车运行安全,甚至导致列车脱轨事故的发生。

在对快速区段线路进行检查过程中,我们经常会遇到各单项几何尺寸不超限,但却存在轨道复合不平顺问题。因此在快速线路维修中应加强对轨道复合不平顺的研究,及时发现和消除这种轨道复合不平顺,以确保列车的安全和旅客舒适度。

(二)钢轨状态不良对晃车的影响

1.直线地段钢轨交替侧磨对晃车的影响

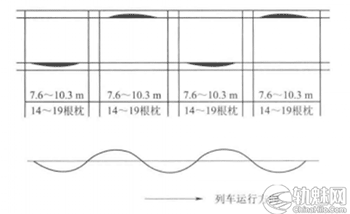

图1 钢轨交替不均匀侧磨示意

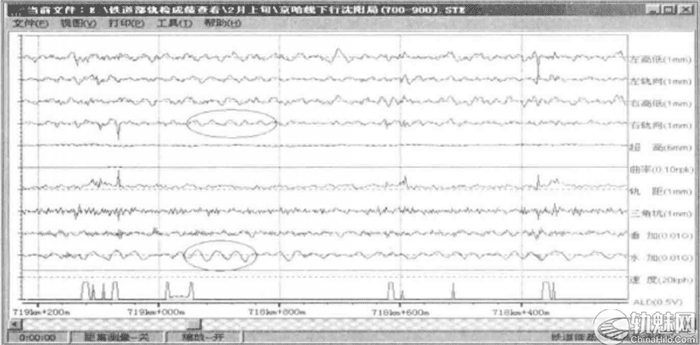

这种晃车较为严重,相当于列车交替运行在多个反向曲线上,运行机理如图1所示。它产生水平加速度正负变化,车体左右摇摆,旅车感觉特别不舒服。这种病害可从轨检图幅中直观的看出。如图2~图4所示,是2008年8月17日轨检车检测某线线上行718 km ~719 km的图幅。图幅特征类似正弦波形,波峰呈多峰形状。这种病害早期形成是由连续的轨向与水平逆向复合病害产生的,由于列车长期的蛇行运动,对钢轨形成交

替不均匀侧向磨耗造成的。

图2 钢轨交替不均匀侧磨波形

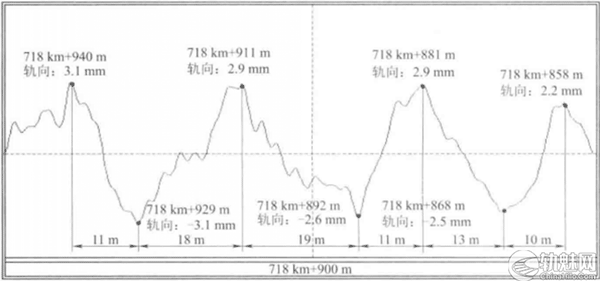

图3 钢轨交替不均匀侧磨引起的轨向放大波形

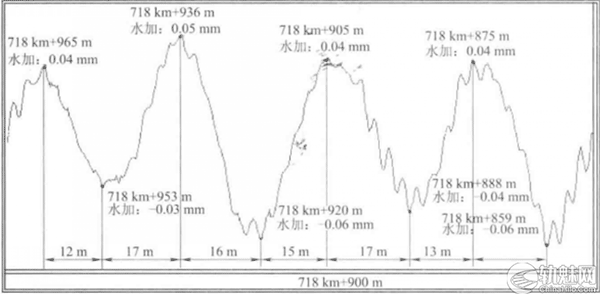

图4 钢轨交替不均匀侧磨引起的水平加速度放大波形

据上图所示,由于线路几何尺寸不良,列车运行时产生有规律的蛇行运动,日积月造成了钢轨的交替不均匀磨耗,而这种交替不均匀磨耗又加重了列车的蛇行运动,增加列车对轨道的横向力作用,从而形成恶性循环。这类晃车反映在人体感觉上是一种悠摆。

列车以不同时速通过侧磨地点时,产生的晃动反映也相差较大,列车速度在95~135 km/h时反应明显,特别是在100 ~125 km/h机车摇晃严重,水平加速度最大测到0.36g。

直线钢轨产生侧磨后,虽然线路上轨向良好,轨距不超限,但由于钢轨对车轮的导向作用,车轮轮缘在沿钢轨运行到侧磨点时(相当于运动到一处轨向不良处所),必然向线路外侧产生作用力,导致轮对蛇行运动过大转向架摇摆严重。在交替侧磨地点,如侧磨波长与机车、车辆的自振波长相耦合时,机车、车辆必然产生强烈的抖动,使机车动车左右摇撰严重,产生较大的水平加速度,导致晃车。

列车提速后在既有线上大量开行动车组的区段,侧磨点有时对机车不产生影响,而对动车组却产生严重的影响。这是由于动车组自重轻,对线路状态的敏感性比一般机车车辆要强,在通过侧磨点时会产生严重的侧向摆动,产生水平加速度,影响到舒适度。

2.重载提速区段,钢轨肥边的影响

重载提速区段,钢轨作用边受重载列车的长期碾压,会产生钢轨肥边,这种肥边在列车的碾压下又会出现掉块。长度一般为20 ~30 mm,使钢轨作用边形成一种锯齿形,这种状态在轴重较重的机车车辆通过时的影响较轻或不产生影响,而对动车组来说,却是产生水平加速度的一个原因。这是因为车轮在沿钢轨作用边运行时,当行驶到肥边脱落处由于车轮轮缘瞬间失去导向作用,使车体产生抖动,而影响到行车的平稳和旅客舒适度。

3.轨面不平顺对晃车的影响

(1)轨面不平顺主要是指轨面内侧.波浪形磨耗、剥落掉块,轨面擦伤等病害。

它们产生有如下特点:

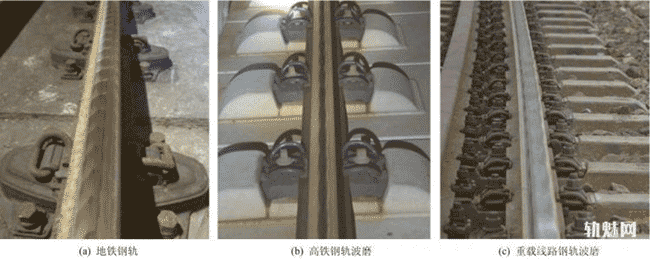

①波浪型磨耗是指钢轨顶面因磨耗而形成的有规律性的不平顺,钢轨轨面内侧有波长30 ~80 mm鱼鳞状纹,顺列车运行方向,手摸有倒刮鱼鳞感,称为波纹磨耗,如图5所示;80 mm以上者为波浪磨耗。波浪型磨耗产生的原因与轨道弹性和钢轨强度有关。当波浪形磨耗较重时,轮轨之间作用力和轨道振动增大,对轨道的破坏性也增大,增加了养护维修的工作量。

图5 磨耗图片

②轨端或轨顶面剥落掉块是轮轨接触疲劳和冲击荷载作用下的伤损,或是由于钢轨制造工艺不良,金属强度不足,接触应力过大以及非金属夹杂物所引起的钢轨顶面不平顺病害。严重的掉块可导致钢轨折断。

③轨面擦伤是由于机车运行操作不当,机车车轮在钢轨上打滑空转或紧急制动,轮轨间的剧烈摩擦产生轨顶面局部高温,在常温下迅速冷却后,在轨面形成的局部凹槽﹑伤损及龟裂,它极易发展为轨头横向裂纹。

以上三种轨面不平顺除剥落掉块以外,另两种不平顺均属于集中连续出现,特别是长大坡道进站制动地段。

(2)轨面不平顺对晃车的影响

轨面不平顺是一种连续性短波不平顺,长度一般为几毫米至一百多毫米,深度一般为0.5 ~1mm,最深达到2 mm。不平顺峰值间距与机车的轴距相接近,使快速运行的机车动车车辆在通过轨面不平顺地段时,将导致车轮连续不断地对轨面不平顺产生高频率冲击,使转向架产生强烈的抖动,进而使车体的振动加强,对轮轨动态作用的影响极大(一般的波长3 cm幅值0.1mm的波形磨耗不平顺在80 km/h速度下,将引起的车体较大的垂向加速度)。产生较大的振动加速度,当机车车辆在上述地段通过时,将使机车车辆产生剧烈的抖动,对舒适度的影响非常大。

4.焊缝病害对晃车的影响

随着列车速度的不断提高,在时速大于120 km区段,钢轨焊缝质量与快速线路要求不相适应。焊缝病害已成为引起晃车的一个主要原因。

(1)焊缝病害属于短波不平顺的一种。焊缝病害影响列车的平稳性和舒适性,使车辆的振动加剧,使轮轨产生巨大的冲击力,车下减振弹簧惯性力增大,对滚动的车轮轮对产生极大的影响,增大了车体的振动加速度,使轨检车、动检车在检查高低.轨向水平、垂直加速度等项目时易出分;添乘机车或动车时感觉颠簸,左右摇摆极不舒适。

(2)由于动车组的轴重小,对焊接接头作用边的平直度的敏感性比一般机车要大一些,如焊接质量不良,焊缝支嘴,焊缝肥边,特别是对于侧面呈凸形的焊缝接头的肥边,动车组比一般机车更容易产生水平晃动。

例:××线999 km +300 m~600 m处一个月内连续出现动车组晃车,而普通机车装载的便携式晃车仪在此却不出现晃车点。经过到现场复查,该处轨向,水平、高低.轨距均在规定范围内,但是在该处焊缝肥边严重,有肥边处对面股不时有侧磨情况。通过对肥边进行打磨,并对几何尺寸按标准进行了整修,基本消灭晃车点。

(3)动车组对焊接接头轨面高低不平顺的敏感性也比普通机车大一些,这也是因为动车组轴重小,在通过焊缝不平顺点时更容易产生跳动。一般机车对于焊缝单侧高低不平顺会在机车动态监测仪上通常显示为垂直加速度,但动车组通过时却显示的是水平加速度。由此可见,有些焊缝病害对于机车或动车组的反应是不一样。机车有时不一定反应,而动车组的反应却比机车敏感。

5.轨底坡不良对晃车的影响

我国铁路规定,线路上的钢轨应向线路中心线内侧倾斜,我们把这一内倾的坡度称为轨底坡。设置轨底坡的目的是使车轮压力集中于钢轨的中轴线上,减小荷载偏心矩,此外车轮踏面的1:20的部分能与轨顶面的中部接触,增加了轮轨间的接触面积,使列车在蛇行运动中,由于有轨底坡的存在,使车体中心始终与线路中心相垂直。我国规定的轨底坡为1∶40,轨底坡设置不正确,在列车通过时,就会对机车车辆产生一定的影响。轨底坡一侧偏大,一侧偏小,虽然轨向,轨距,水平均不超限,但轴重较轻的动车组通过时,车轮踏面运行到此处,受不良轨底坡度的影响,车轮踏面的压力将离开钢轨中心而偏向道心一侧,且略向外斜,使车体产生侧摆性运动。特别是轨底坡在一股钢轨上一段距离内轨底坡偏大,一段距离内轨底坡不足,形成一种S形轨向,对动车组的影响更大,更容易在此产生水平加速度而发生晃车。

(三)道床状态不良对晃车的影响

道床病害主要包括空吊板暗坑﹑翻浆冒泥等,其中以空吊板对晃车的影响为最大。一般机车对于线路空吊板的反应,在机车车载监测变化数据上通常显示为垂直加速度,但动车组却大量显示为水平加速度。例:××上行线998 km +589 m处×××次通过时出现垂加0.10gⅠ级超限,而××次列车在此通过时,却显示的是水平0.08gⅡ级超限。只有在线路两侧空吊板非常对称的情况下才显示为垂直加速度。线路道床状态相对较好的

情况下,一般出现空吊板都是两侧不对称的。道床状态不良的地段往往还同时存在线路方向.高低等其他问题。道床对轨道的横向约束力下降,因而容易使轴重较轻的动车组发生水平晃动。

在列车动力作用下,轨道为具有均匀支撑的连续梁。当存在空吊板或暗坑时,其支撑变得很不均匀,钢轨的挠度也相应增大,在恢复变形的过程中还会对车轮产生反作用力。这种动力特性对于轴重较小的动车组比轴重较大的普通机车要敏感得多。

例如:某处线路一侧钢轨纵向高低良好,另一侧纵向局部高8 mm,造成该点水平差8 mm,在该点设置了相应的空吊板,普通机车能够平稳运行,添乘仪没有任何显示,而动车组通过时则显示水平三级报警值。现场观察发现普通机车通过时,该点空吊完全被压下,机车没有发生晃动;而动车组通过时,空吊只部分被压下,而且钢轨产生反弹,动车组发生明显晃动。分析其原因就是动车组轴重较轻,使钢轨产生的挠曲较小,不能使空吊情

况下的钢轨产生有效支撑,并产生反弹,使动车组车体晃动。

另外,还应注意一种空吊板就是间隔性空吊板,它是轨枕每隔几根就存在着的一种空吊,这种空吊板在重载线路上较为常见。空吊间隔短的3~5根轨枕,长的可达8~10根轨枕,间隔距离长短跟行车速度有直接关系,速度低间隔短,速度高间隔长。这种空吊板在线路静态纵向高低良好的情况下,当机车动车组通过时,空吊板处被车轮压下,而未空吊处不能被车轮压下,使机车和动车组相当于行驶在纵向高低不良处所,使机车产生浮沉,产生点头性晃动。

如果暗坑是非对称的,就会同时使机车产生左右摇摆侧向摆动。这种空吊板对轴重较轻的动车组产生的影响比单个空吊板的影响还大,是动车组产生水平加速度的主要原因。对直线地段晃车的原因可以从轨道不平顺、钢轨状态,道床状态等方面进行细致分析,但是由于轮轨系统是个复杂的系统,各种机车车辆,动车与钢轨之间的动力作用十分复杂,有些问题可能分析还不够全面和透彻。

二、直线地段晃车的整治方法

(一)晃车地点的确定

1.准确判断晃车地点和范围

由于目前检验线路设备晃车的主要手段是在机车上安置添乘仪、车载晃车仪和人工添乘时的体感等,其中仪器所采集的线路里程是通过卫星定位传输到快速运行的机车中;人工感觉一般是随看地面里程或机车里程表随时记录晃车里程。但不管是哪种形式都有一个很小的时间差问题。

通过现场大量数据核实和分析,在当时运行速度下现场病害与晃车点里程核对,发现现场晃车地点里程和仪器输出的里程相差值约是机车当时运行速度乘以1~1.5S的距离△S。因此现场的晃车地点可确定为仪器里程加减△S,当机车是朝小里程方向行驶时需加△S,反之需减△S。又由于晃车病害值是在机车通过现场病害范围后所发生的,因此要依据现场对病害的核对后,再加以分析。现场病害范围的查找方向应是机车运行的反方

向,范围应确定为约3S机车所运行的距离范围。

2.以“3S定位”查找晃车地点

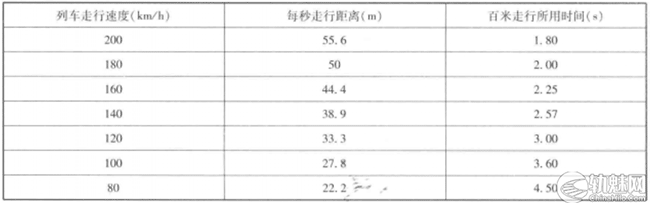

(1)列车不同速度单位时间走行距离与百米走行所用时间的分析,见表1。

表1 列车不同速度单位时间走行距离所用时间

由表1可以看出,列车如果在定长的距离内其速度越高,单位时间的走行距离就会越长,而现场设备病害范围实际上被延长。此外,因设备病害范围是相对不变的,可以说是随着长度的增加而不同程度增加的。在设备病害峰值固定的情况下,其动态病害值随着列车速度提高,所反映出的病害峰值还会不同程度增大。为此我们对动态病害必须按着列车在单位时间内通过病害多少位置来分析。

(2)”3S定位”形式分析

从表1中分析可以看出受列车快速运行影响,列车在单位时间走行距离与现场病害范围及病害峰值大小有着密切的关系。当列车速度在120 km/h时,其100 m距离的走行时间刚好为3S接近值,而100 m的范围则是vmax≤120 km/h的线路上查找线路动态病害的范围。当列车提速到vmax≥120 km/h时,按表的数据分析看,显然以100 m范围查找线路动态病害已不相适应,其合理确定动态病害范围应根据列车通过病害范围的单位时间来确定。为此,应确定运用列车提速分界点vmax= 120 km/h的百米所需时3S对线路动态病害进行查找分析。

3.细心查找综合分析晃车源及病害

(1)在确定了现场晃车地点和范围之后,应根据晃车病害特点进行大概的分析找出类别,并依据特点的表现.内容、形式去细心查找晃车源及病害。

(2)在查找过程中注意事项

①要细心查找晃车源

如轨距,水平要每米或每根轨枕一量,方向,高低要一弦紧接一弦去拉,弦线相互间应压几米,并注意病害范围及前后100 m范围的整体高低与方向。

②要进行综合分析

通过对整体检查数据分析,寻找出各个具体问题。在分析时,一定注意标准尺度要严格,并兼顾线路整体上的平顺一致。

(二)晃车不能及时消灭的原因

1.思想上重视不够,导致“晃车”病害消灭不彻底,致使“晃车”重复发生。消灭晃车时只对超限几何尺寸进行了起道,捣固,垫板,改拨道等处理,未对产生超限的根本原因进行分析根治。

2.线路设备检查不细,作业标准不够高。部分单位在设备检查中,对设备病害的检查处理要求不高,仅停留在轨检车不出分,几何尺寸不超限的水平,导致此类病害不能及时消灭。

3.不良作业习惯导致“晃车”。如工区在维修作业中只整治一项病害,而忽略另—种或几种病害的存在,导致晃车。

4.部分设备维修保养不及时,造成设备抵抗冲击能力下降。如道床板结,高低.水平.轨向.轨距等几何尺寸不易保持,而产生晃车点,影响行车的安全平稳。

5.工区在整治重视轨面养护,忽视了结构养护。工区在养护时,过多地重视轨面平顺性的养护工作,忽视了设备结构不良的隐患。打乱了工区正常的生产计划,不仅浪费人力、物力,还产生了许多有害作业。掩盖了设备的真实情况。

6.工区对影响其考核的Ⅲ级偏差比较重视,对经常出现的小偏差重视程度不够,致使小偏差整治不及时产生大偏差,产生晃车。

7.有的工区虽然对添乘出现的偏差比较重视,但检查项目单一,对严重影响行车平稳性的复合不平顺未予以考虑。

比如说某一处的动态偏差,静态复核时水平,高低方向值可能都很小,但动态检测可能会出现严重偏差。例如;××线999 km +365 m处曾出现0.11gⅡ级偏差,经到现场实量在10m范围内轨向最大为2 mm,轨距mm,高低最大3 mm,水平+2 mm,可见上述数值均未超过标准。但当他们复合在一起时,轨向与水平出现了严重的逆向复合水平顺。

因此对于未超限的小偏差应引起足够重视,小偏差若不整治发展速度很快,并且在同一地点若同时存在几项静态小偏差,动态检测可能出现严重的较大加速度。

(三)各种病害现场处理方法

1.垂直加速度的现场处理

垂直加速度病害的现场处理比较好找,垂直加速度多数是高低造成的,也可能是大峰值的三角坑造成的,当然也包括低塌接头,暗坑、空吊板等,这些情况只需进行起,捣、垫等作业就能够解决。但值得注意的是,调查工作量时,一定要细心,划撬一定要够长,捣固一定要捣实,否则很可能形成更为严重的暗坑、空吊板,这些重新产生的暗坑、空吊板在短时期内不易被发现,也不会对行车安全产生太大的影响,但经过一段时间的运营,一旦暴露出来,就会产生多波不平顺,使机车车辆通过时,平稳性受到较大影响,甚至产生较为严重的晃车。

在高低不大的情况下,我们应当考虑到高低的多波不平顺,在现场实量高低哪怕只有3 ~4 mm,如果是连续性的多波不平顺,在一定的速度条件下,轨面的这种不平顺会使列车上下的震动频率同某一机车自向振频率相同,引起激振,从而造成列车的垂直加速度增大而产生晃车。整治时,应采取在一定范围内消灭连续小高低的方法,使高低目视平顺,减轻列车上下的浮沉运动,这种情况也极有可能是现场在处理晃车时划撬不够长,捣固软硬不均造成的。

2.水平加速度的现场处理

产生水平加速度的主要原因是轨向不平顺,然而处理水平加速度不平顺时,特别是0.06g或0.07g时,在现场往往寻找比较困难。

产生水平加速度的主要原因是轨向不平顺,然而处理水平加速度不平顺时,特别是0.06g或0.07g时,在现场往往寻找比较困难。

(1)水平加速度往往是周期性连续三波及多波的轨道方向不平顺造成的。直线上的水平加速度超限,若是小的轨向连续不断,在一定的速度下,使列车蛇行运动加剧,摆动的频率一旦同某机车的固有频率相同,就会产生共振,造成水平加速度超限。因此在整治时,应尽量消除轨向不平顺,特别是多波不平顺,可采用弦长为30 ~40 m的长弦线来检查整治。整治时,可将弦线放在钢轨外侧,采取每米或每根轨枕一量等方法进行改道作业,将轨向变化率控制在0.5%。在倒弦线时,应将弦线的后半侧与已处理好的地点互相压几米,以保证在一定长度范围内的轨向顺直。在轨向改拨完成后,应将轨距按标准改好,根据现场经验,误差控制在0~ -2 mm范围为宜。轨距变化率在120~160 km/h的区段,应控制在1%o;160 km/h以上应控制0.5‰范围;在改道时还应注意肥边及侧磨对轨距的影响,对于肥边应采取有计划打磨后,再将轨距改好;对于侧磨地段可将轨距往小改l ~2 mm,以控制车轮的蛇行运动。

(2)当发现多种病害复合存在时,应遵循“先顺后平、先大后小”的原则,即先改正轨距再拨正方向,起道找平;如几种病害并存处所,一种病害的峰值比另外—种峰值大的情况下应先整正病害大的峰值,再整正病害较小的峰值以消灭晃车源。在整修应注意轨距轨向水平变化率,使其均控制在一定范围内。

(3)在检查添乘仪晃车数据病害中,还应注意以下几个方面:

①在线路高低基本平顺的情况下,下道尺的距离不宜过远,采取两根轨枕一下尺的水平测量方法为好,并注意在一定长度范围内的水平变化率,该长度以转向架的长度和以机车车辆全长为限,如机车全长为26 m就应该注意在30 m范围的水平变化率。

②在线路轨向基本顺直的情况下,轨距的测量距离以采取每隔─根轨枕的方法为好,并应注意轨距变化率。

③在检查过程中,应注意石碎和轨枕的密实状态,以判断是否存在轨枕空吊情况。在夏季可通过石碎是否磨圆来判断暗坑吊板的存在;在冬季可通过线路上的积雪来判断是否存在暗坑吊板,如积雪与轨枕有空隙,而与之相邻处无空隙,则该处存在空吊板。另外,在过车时,可进行动态观察钢轨轨枕的起浮情况来判断是否存在暗坑和空吊。在整治病害的过程中,一定要考虑到吊板量,以免影响作业质量。

④在对晃车地点进行整治时,应注意分析每次晃车地点的数据,据此找出规律。如有时同一地点在30 m范围内连续出现晃车,但过了几天后,很长时间不出现晃车点,这就说明在出现晃车地点前方一定有引起晃车的“激扰源”。这个“激扰源”与机车类型,行车速度及线路变化有关,当这一激扰源与某固定机车的频率在一定速度下产生共振时就产生晃车。因此,日常应对晃车资料认真地积累整理,据此找出一些内在规律,总结经验。

3.直线钢轨侧磨形成病害后的整治方法

(1)当钢轨侧磨小于6 mm时,通过改道可以消灭轨距不良处所,改善轨距变化率,减小机车车辆的蛇行运动幅度,从而降低晃车程度。

(2)当钢轨侧磨大于6 mm时,单凭改道已不起什么作用,这时对于长轨线路应采取切割倒边,对于普轨线路应倒换工作边。同时对病害段线路进行全起全捣,消灭蛇行运动的激扰源,防止新一轮不均匀侧磨的产生,来减少晃车源。

4.焊缝病害的整治

(1)对不良焊缝打磨时,应边磨边看,边磨边量;先重后轻逐渐扩大打磨范围。打磨时,手持打磨机要稳,用力要适当。

(2)打磨后的标准应符合下列规定:

①用1 m直尺测量,钢轨顶面工作边矢度不得大于0.3 mm。

②打磨钢轨母材深度不宜大于0.5 mm顺坡长度不宜大于1 m。

③打磨后的焊缝处轨面圆弧要与前后钢轨的轨面圆弧度保持一致。

④对于高低焊缝,打磨长度应有一定长度的顺坡,顺坡长度按0.5%的顺坡率顺坡。

(四)结合轨检车动检车波形图来分析并整治晃车的注意事项

在整治晃车时,由于波形图是以动态波形来反映线路在过车时的情况,所以应结合动检车﹑轨检车的波形图来分析线路在动态状况,用图幅数据来指导现场整治晃车。

1.在日常工作中,工区一般都是以弦线﹑轨距尺等检测工具对铁路进行静态检测。但是这种静态检测方法往往只是点对点的检测,如果线路病害没有发生在检测点上,那么检测点就不能准确地反映线路病害的实际状况。而轨检资料则是通过轨检车对轨道技术参数的线性检测得出来的,通过对检测波形图的检查分析,可以全面准确地对线路病害做出定性,定量的判断以便更准确的确定晃车点。

2.列车荷载是动荷载,静态测量时轨道并未受到荷载的影响,这就对查找线路病害成因留下了盲区,也是晃车点不易寻找的根源。例如:检测暗坑.吊板的下沉量及轨道下沉后几何状态的综合反映时,静态测量方法根本无从下手,所以静态测量更加无法了解机车车辆对轨道几何偏差动态影响,即垂直加速度和水平加速度(摇晃),也不能对线路状态提供系统、详细的检测数据。而轨检资料对静态测量起到了很好的补偿作用。同时也对动态下轨道几何状态、暗坑、吊板等不易检查的线路病害进行及时分析总结,找出线路晃车的原因,为整治晃车提供考数据。

3.线路晃车的产生往往是多种病害共同作用的结果。有时会发现线路状态比波形图所反映的情况更糟糕,这是因为几种病害叠加所致。利用波形图的显示,可以通过各个参数的比较分析,准确地找出病害成因。例如,现场数据显示轨距有问题,但是通过分析轨检波形图资料,就会发现轨距问题的产生只是表面现象,真正原因有可能是某—根钢轨的轨向存在问题,从而导致轨距问题的发生。不同的线路病害有不同的整治方法,如果对晃车病害原因分析不准确,简单的问题复杂化,就会费时费力得不偿失。通过对轨检资料的分析,便会准确地找出病害成因对症下药,提高晃车病害整治质量和效率。

4.在利用轨检资料时,一定要及时到位不能太过滞后,以免随着轨道状态的变化,使轨检资料本身失去了利用价值,利用轨检资料整治晃车时,应根据晃车点的里程对照波形图来对比,看晃车点前后50 ~100 m范围的动态反映,并结合现场状况进行整治,以便消灭晃车点。

文章来源:

王志广. 《工务设备常见病害整治与故障处理》[M]. 2018

有没有道岔晃车整治

收藏

这一大篇一天也看不完

今天终于看完了

好文章就得温习