一、导致钢轨折断的伤损种类及产生原因

(一)轨头核伤

轨头内部存在微小裂纹或缺陷时,在重复动荷载的作用下,小裂纹向四周发展,核伤扩大,削弱了钢轨断面,降低了钢轨抵抗折断的能力,在毫无预兆的情况下,钢轨猝然折断,严重危及行车安全。

1.发生核伤的主要原因

(1)钢轨材质不良,轨头内部存在白点、气泡、非金属夹杂物等缺陷,这些缺陷在车轮的重复荷载作用下产生应力集中,逐渐发展为疲劳裂纹,即钢轨核伤。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)钢轨在日常使用中由于轨面擦伤.剥离掉快、焊补、鱼鳞裂纹及钢轨在装卸、施工、维修中的意外碰伤等原因产生伤损,在外力作用下伤损向轨头内部发展为钢轨核伤,导致钢轨折断。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.易产生核伤的地段和处所

钢轨核伤主要发生在重载铁路、曲线淬火轨外股,疲劳轨、再用轨。调边轨,钢轨小腰和道岔基本轨等受力较大的地段和处所。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

从探伤漏检导致钢轨母材断裂的情况分析,曲线地段钢轨倒边及轨面存在鱼鳞伤是罪魁祸首。由于钢轨鱼鳞伤损存在,在进行探伤作业时,其杂波信息较多,伤损波形不易分辩,导致误判率高。工务段对轨面鱼鳞伤没有及时进行钢轨打磨,使得鱼鳞伤继续向轨头内部发展。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

另外,因曲线普遍进行涂油作业,油脂沿鱼鳞伤渗入钢轨内部,呈现出明显的滚动接触疲劳伤损,从而造成钢轨折断。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(二)钢轨裂纹

1.钢轨螺栓孔裂纹

钢轨螺栓孔裂纹是在车轮的冲击作用下,沿螺栓孔周边形成的疲劳裂纹,螺栓孔裂纹极易造成钢轨揭盖,引发重大列车颠覆事故。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

螺栓孔裂纹产生的原因:一是接头本身为薄弱处所,应力传递不均匀,易产生应力集中区;二是由于养护维修不到位,存在大轨缝、低接头、空吊板,人工钻孔孔位不正确、不倒棱,螺栓孔周边严重锈蚀等现象,在列车的冲击作用下极易造成螺栓孔裂纹。若探伤检查未能及时发现螺栓孔裂纹或发现后处理不及时,可能导致钢轨折断并发生轨头揭盖。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.钢轨水平裂纹

沿钢轨水平方向与轨面近似平行的裂纹称为钢轨水平裂纹,钢轨水平裂纹一般出现在轨腰和轨头下颚等部位。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

钢轨水平裂纹产生的主要原因是在轨头或轨腰部位存在折叠缺陷,在列车的不断冲击振动下,出现应力集中而形成水平裂纹,裂纹继续发展可能导致钢轨折断。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.钢轨纵向裂纹

与轨面垂直的裂纹称为纵向裂纹。

钢轨纵向裂纹产生的原因是由于制造过程存在严重偏析、缩孔残余.夹层或非金属夹杂物等冶金缺陷,在使用初期便出现纵向垂直裂纹,裂纹发展扩大也可能导致钢轨折断。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(三)焊缝缺陷

因钢轨焊接不良,在焊缝处出现夹渣夹砂、假焊、裂缝等缺陷,使得焊缝强度降低;或由于焊接时钢轨未放平,造成焊缝附近轨面出现高低不平顺,增加了车轮冲击力,严重时可能导致焊缝处钢轨折断。

1.铝热焊缝缺陷

铝热焊缝缺陷主要表现为未焊合.气孔、疏松和疲劳裂纹等。前三者属焊接缺陷,后者是在使用过程中因应力集中而形成的疲劳缺陷。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.气压焊缝缺陷

气压焊缝缺陷主要表现为光斑.过烧和疲劳裂纹等。前两者属焊接缺陷,后者是在使用过程中由于应力集中而形成的疲劳缺陷。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.闪光焊缝缺陷

闪光焊缝缺陷主要表现为灰斑、烧伤和疲劳裂纹等。前两者属焊接缺陷,后者是在使用过程中由于应力集中而形成的疲劳缺陷。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.焊缝伤损处理不力

探伤发现焊缝伤损后,按照《修规》要求,重伤轨必须及时处理,轻伤轨应采取加固措施。但由于焊缝重伤未作永久性处理,采取临时处理后监控不到位,从而导致焊缝折断。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(四)无缝线路锁定轨温偏高

铺设无缝线路时锁定轨温高于设计锁定轨温范围,或夏季维修放散了温度应力,在高温情况下锁定线路,到冬季在无缝线路固定区将出现较大的温度拉力,加之车轮的动力作用,极易使钢轨折断。

(五)线路维修质量不良

普速线路普遍存在轨枕失效、空吊板、翻浆冒泥;无缝线路地段扣件扣压力不足、锁定轨温不准;焊缝位于轨枕边缘,焊缝低塌、两端轨枕空吊板;线路存在空吊板.三角坑爬行后轨枕间隔不一致等都可能引起轨道的动力不平顺,列车通过时冲击力加大,从而增加了动弯拉应力,容易发生钢轨折断。

(六)线路爬行超限

因线路爬行,在列车运行的后方固定区内出现附加残余爬行拉力,在车轮动力的作用下,可能导致钢轨折断。

(七)温度拉力过大

冬季轨温低,长轨条承受较大的温度拉力,当作业不当致使某些区段的长轨条产生不正常伸长时,相当于提高了该段的锁定轨温,在冬季该段将承受过大的温度拉力,以致在薄弱处所被拉断。

二、预防钢轨折断的措施

(一)冬季前进行设备整修,从源头上控制钢轨“三折”的发生

1.综合整治钢轨接头病害

接头病害是钢轨发生螺栓孔裂纹、甩头和夹板折断的主要原因。应充分利用冬季前的有限时间做好接头病害的综合整治,消灭接头翻浆冒泥、钢轨低塌和剥落掉块,对接头进行焊补时焊补长度不得超过第二螺栓孔;消灭接头轨枕失效.大轨缝和夹板裂纹;接头夹板螺栓和扣件要达到“紧、密.靠、正、润"。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.加强焊缝及接头养护

根据气温条件有计划的利用天窗修对伤损辙叉进行焊修处理并方正焊接接头位置。对焊缝及附近的线路质量要加强养护,做好胶结绝缘接头的保养,及时处理轨端肥边并加强捣固。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

强化钢轨焊接和胶结质量,严格执行钢轨焊接和胶结工艺规定及焊后及时探伤的要求,不得简化作业程序。在做好钢轨探伤工作的同时,还要按规定对联合接头焊缝进行全断面探伤,每半年不少于1遍。在无缝线路锁定轨温范围内,对正线扣件和缓冲区接头要全面复拧一遍,使其达到规定标准。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.全面调整轨缝、更换擦伤焊补的钢轨及轻、重伤钢轨

要结合秋检调查结果和气温变化情况着力解决大轨缝,能串动的就串动,不能串动的就更换钢轨。对于擦伤后焊补层探伤打不透、接头焊补长度超过第二螺栓孔的钢轨,道岔导曲部分侧磨达到轻伤的钢轨,道岔基本轨垂磨达到轻伤、接头及其他部位压溃严重的钢轨以及探伤外观检查存在严重缺陷和探伤小组认为需要更换的钢轨应进行更换,避免造成钢轨折断。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.对临时插入的短轨及接头进行永久处理

利用天窗修,对线路上存在的短轨和无缝线路内扭矩不足的普通胶结绝缘接头、冻结接头进行永久处理及整修,以消除设备隐患。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.对高温锁定的钢轨进行应力放散或应力调整

对在高温季节进行更换钢轨作业及短轨焊复焊接的铝热焊缝锁定轨温超过24C及以上的地段,必须提报维修天窗进行应力调整。加强线路锁定,防止出现严重的不均匀爬行,导致局部地段锁定轨温偏高。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.控制人为因素造成的钢轨折断

对用鼓包夹板加固的重伤焊缝,凡发现夹板与钢轨接触不良时,必须对鼓包夹板进行打磨,以保证夹板与钢轨间不产生受力点。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

若正线出现螺栓孔孔位不正,或因施工或维修作业导致双环孔时必须整修或更换。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

线路维修作业时不得用锤敲击轨底和轨腰,防止造成钢轨外部受损。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(二)对薄弱处所进行检查和整修

1.夹板的检查与整修

工务部门应结合设备检查安排专人对夹板进行一次全面细致的检查。对异型接头、绝缘接头夹板进行手工探伤检查。对使用鼓包夹板加固的重伤焊缝进行解体检查,线路工区按照探伤计划安排人员对该作业区段的鼓包夹板进行拆卸和安装,探伤工区进行手工检查。凡发现钢轨任何部位有裂纹,夹板与钢轨接触不良及螺栓孔孔位不正时,应由探伤工区开具通知单,线路车间组织处理。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.对状态不良的钢轨进行重点检查及更换

更换锈蚀严重、擦伤、焊补质量不良及波磨严重的钢轨,整修及更换低接头、接头压溃和掉块的钢轨,更换因电务熔覆堆焊使钢轨表面产生微细裂纹的钢轨。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.对异型轨变截面处所进行手工检查,使用手工移动探头检查。

(三)焊缝拉开的原因及预防措施

据统计,无缝线路的钢轨折断几乎都发生在焊缝处及焊缝附近的热影响范围内,因此,只有弄清焊缝拉开的原因,才能有针对性的采取相应的措施,以保证行车安全。

1.焊缝拉开的原因

(1)焊缝缺陷。

(2)焊缝疲劳,强度及断裂韧性低。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)焊縫低凹,加大了列车的冲击,使钢轨受力状态恶化,造成道砟坍塌,轨枕断裂,扣件折损,增加了维修工作量,同时也加速了焊缝的断裂。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)锁定轨温偏高和线路爬行均对焊缝断裂产生影响。另外,养护维修不当也对焊缝断裂有影响,如在焊缝附近线路捣固不均匀,存在空吊板、暗坑,爬行后轨枕间距不一致等,造成焊缝受力不均。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.预防焊缝断裂的措施

(1)提高焊接质量。

(2)提高设备质量,防止出现暗坑和吊板,及时更换失效轨枕,补充零配件,防止线路爬行。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)严格执行焊缝处作业有关规定,起拨道器严禁放在焊缝处。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)发现伤损钢轨和有缺陷的焊缝及时整治,打磨焊补不平顺焊缝。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)加强位移观测,发现钢轨拉力过大区段时应进行应力放散与调整。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6)做好探伤工作,及时发现重伤钢轨。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

三、钢轨折断的汇报程序及要求

(一)汇报程序

1.检查人员向当班调度汇报

各级检查人员在检查过程中若发现“三折”,应立即设法以最快的方式向工区或工务段当班调度汇报。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

汇报内容有:发现“三折”人员的姓名、职务、时间、“三折”发生的区间、里程、轨号.左右股、折断位置、断缝宽度、防护办法拦停车次、停车距现场距离、拦停时间、采取的处理方式、开通时间、是否限速、停车时间等。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.当班调度向段领导汇报

当班调度接到发现人或工区人员的汇报并做好电话录音后,应立即向工务段段长、主管段长、值班领导和安全科长汇报“三折”概况,请求指示。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.段当班调度向工务处汇报

当班调度应根据“三折”的实际情况和处理结果向工务处调度汇报,并进行电话录音。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(二)有关要求

1.线路工区值班人员在接到通知后,应立即通知相关人员赶赴现场查找钢轨折断处所;并派人员驻站,根据现场钢轨折断情况及时封锁线路。

2.现场人员应在10min内将钢轨折断发生的时间、位置、线路情况、影响范围和影响列车等简要概况报告工务段调度,工务段调度按规定填写“三折”登记簿,并将基本情况向工务处调度汇报,同时报告工务段主管段长,并通知有关抢修人员立即赶往钢轨折断现场。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.发生钢轨折断后,工务段要立即召集抢修人员,抢修队伍必须在20min之内出发,段领导要亲临现场指挥,并服从铁路局的统一指挥,从大局出发,不得以任何理由妨碍和延误抢修方案的落实。做到尽早修通线路,尽可能缩短时间,以减少对行车的影响。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.在钢轨折断处理完毕后,工务段应将钢轨折断原因、线路状况.处理过程等具体情况写出书面材料上报工务处。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.工务段要建立干部值班制度并认真抓好落实,保证每天都有干部在段内值班,及时处理各种突发情况;在防断重点时期,要求工务段各所属工区、车间每天24小时轮流值班。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

四、钢轨折断出现红光带的检查方法

工务段接到轨道红光带的通知后,应对相关区段进行全面检查,在故障真正原因没有查明和处理前,检查人员不得撤离现场或盲目销记,同时,应根据红光带出现的不同位置采取不同的检查方法。

1.接近区段出现红光带,应检查进站信号机绝缘至预告信号机外方绝缘区段的钢轨是否折断。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.站内股道出现红光带,应检查该股道两出发信号机绝缘之间的钢轨是否折断(中间出岔股道除外)。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.咽喉道岔区段出现红光带,应检查调车信号机绝缘至所有出发信号机绝缘间的全部线路和道岔,直至找到故障为止。按先正线后站线的原则进行,全部检查完毕并确认无故障时,方可开通进路。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.进站信号机内方无岔区段出现红光带,应检查调车信号机绝缘至进站信号机绝缘区段的钢轨是否折断。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.双线自动闭塞区段发生红光带时,检查范围为发生红光带的闭塞分区显示红色灯光的信号机至下一架显示绿色灯光信号机之间的轨道区段。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

五、钢轨(含焊缝)和夹板发生重伤或折断的应急处理

(一)钢轨折断的处理程序及要求

1.紧急处理

线路工区接到钢轨折断或轨道电路出现红光带的信息后,首先安排人员携带对讲机到车站驻站,并查明红光带的位置。同时,携带对讲机、短路铜线、急救器和夹板赶赴现场进行紧急加固,消除轨道电路红光带,尽快开通线路。若遇有钢轨折断严重不能加固开通线路的情况,应立即将备用短轨或标准轨运至现场,做好锯轨、钻孔的准备工作,以免等待抢修车耽误时间。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.临时处理

(1)车间接到钢轨折断信息后,应迅速召集人员,调试发电机,备齐机具材料后出发;工务段技术科接到钢轨折断信息后,携带有关技术资料及时赶赴现场:要求工务段与现场指挥人员随时保持联系,确认抢修车经由及到达位置,现场要指派专人引导接应抢修车,及时将抢修机具运至现场。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)根据钢轨折断情况先插入备用短轨,放行列车,然后与调度联系,利用天窗更换长度不少于6m的短轨进行临时处理。轨道电路区段在电务未到时先使用短路铜线消除轨道电路红光带,再安装导线。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)电气化铁路抢修人员到达现场后,首先要穿好绝缘鞋并戴好绝缘手套,用长2m的铜导线连接钢轨折断的两端,再视钢轨折断的具体情况进行紧急或临时处理。注意,连接铜导线时,对两连接点的钢轨底部要用砂纸打磨除锈。

为保证抢修人员的人身安全,要求对绝缘手套进行漏气检查。简易的检查方法是:将绝缘手套袖口处压紧并向手指端部卷紧至手套手掌处,即可检查手指及手掌处有无漏气发生。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(二)钢轨(含焊缝)和夹板发生重伤或折断的处理方法

1.钢轨(含焊缝)重伤处理

探伤检查发现钢轨(含焊缝)有重伤时,不待钢轨或焊缝断裂,即切除重伤部位,实施原位重焊。焊接操作工艺简便,锁定轨温可保持不变。但这一措施只能采用铝热焊法,目前铝热焊焊缝最宽只能达到60mm,只有切除部位宽度(断口)小于60mm时才能采用此方法。将断口或重伤部位切除后,应立即安装铝热焊专用的钢轨拉伸器,同时松开断口两侧适当长度的扣件,钢轨拉伸器拉伸到位后锁定拉伸器,断口定位,即进行铝热焊接。目前一般采用大剂量、宽焊筋.定时预热、自动脱塞铝热焊工艺。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

另外,对重伤焊缝的焊复需要做一定的准备工作,一般不能在发现后立即实施焊接,可先进行临时加固处理。加固处理一般使用鼓包夹板,按照鼓包夹板的孔距在钢轨腹部中和轴上钻孔后安装,若要恢复正常速度,必须保证至少安设4个螺栓,并使螺栓扭矩达到900N•M。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.无缝线路缓冲区钢轨折断的应急处理

(1)应立即按(安规)规定设好防护。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)若断缝不大于50mm,可直接在断缝处用鼓包夹板和急救器加固。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)若断缝大于50mm且断面较垂直,可在断缝中插人短轨头并安设夹板和急救器,拧紧断缝前后各50m范围内的扣件,以防断缝继续拉大,限速5km/h的速度放行列车。若断面破损严重不能插入短轨头时,不可冒险放行列车,此时应封锁线路,待换人标准钢轨恢复线路后,再以正常速度放行列车。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)若断缝小于5mm,可用防爬器卡住断开的轨底,并打牢防爬销。拧紧断缝两端的螺栓,以防钢轨错牙和轨缝继续拉大,以5km/h的速度放行列车或单机。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.无缝线路长钢轨(含焊缝)折断处理

使用急救器和鼓包夹板固定

当钢轨断缝小于50mm时,应立即进行紧急处理。在断缝处上好夹板或鼓包夹板,用急救器固定,在断缝前

后各50m拧紧扣件,并派人看守,限速5km/h放行列车。如断缝小于30mm时,放行列车运行速度为15~25km/h.有条件时应在原位复焊,否则应在轨端钻孔,上好夹板或鼓包夹板,拧紧接头螺栓,然后可适当提高行列车运行速度。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

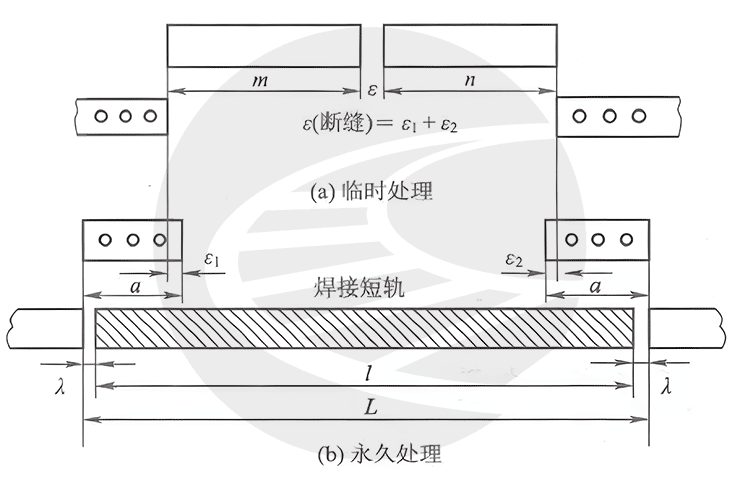

(2)临时处理

钢轨折损严重或断缝大于50mm以及紧急处理后不能立即焊接修复时,应封锁线路,切除伤损部分,两锯口间钢轨折损严重或断缝大于50mm以及紧急处理后不能立即焊接修复时,应封锁线路,切除伤损部分,两锯口间插人长度不短于6m的同型钢轨,轨端钻孔,上接头夹板,用10.9级螺栓拧紧。在短轨前后各50m范围内拧紧扣件后,按正常速度放行列车,但不得大于160km/h。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

临时处理或紧急处理时,应先在断缝两侧轨头非工作边做出标记,标记间距离约为8m,并准确丈量两标记间的距离和轨头非工作边一侧的断缝值,做好记录。其目的是为了永久处理时确定钢轨是否恢复了原位,以验证锁定轨温有无变化。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)永久处理

对紧急处理或临时处理的处所,应及时插入短轨进行焊复,以恢复无缝线路的轨道结构。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

①采用移动式接触焊时,插人短轨长度应等于切除钢轨长度加上2倍顶锻量。先焊好一端,焊接另一端时,先张拉钢轨,使断缝两侧标记的距离等于原丈量距离减去断缝值加顶锻量后再焊接。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②采用铝热焊时,插人短轨长度等于切除钢轨长度减去2倍预留焊缝值。先焊好一端,焊接另一端时,先张拉钢轨,使断缝两侧标记的距离等于原丈量距离减去断缝值后再焊接。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③永久处理的具体要求

a.永久处理要在接近或略低于实际锁定轨温的条件下进行,以便配合拉伸:器使用铝热焊进行处理。

b.断缝两侧标记间的距离及断口的断缝要量准;采用移动式接触焊时要考虑顶锻量,焊接时对两侧标距要精确控制;采用铝热焊时要考虑预留焊缝,以保证处理后断口两端钢轨能恢复原位,从而保持锁定轨温基本不变。否则应进行应力放散,重新核定锁定轨温。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

焊接短轨长度 l0=(m+n+2a)-2λ

式中

m、n——紧急处理或临时处理时锯下的两段钢轨长度;󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

a——长钢轨锯下带螺栓孔部分的一侧长度;󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

λ——预留轨缝。

c.在线路上焊接时的轨温不应低于0C,否则将影响焊接质量。焊缝处轨温应降至300C以下才能放行列车,否则焊缝在列车荷载作用下,有可能产生永久变形。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

d.锁定轨温是无缝线路的一个重要技术参数,直接关系到无缝线路的稳定,锁定轨温一旦发生变化,在处理上难度较大,尤其是全区间或跨区间无缝线路。因此,对钢轨重伤、折断进行永久处理后,应使长轨条能恢复原位,保证锁定轨温基本不变。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.夹板折断的应急处理

(1)单侧夹板折断

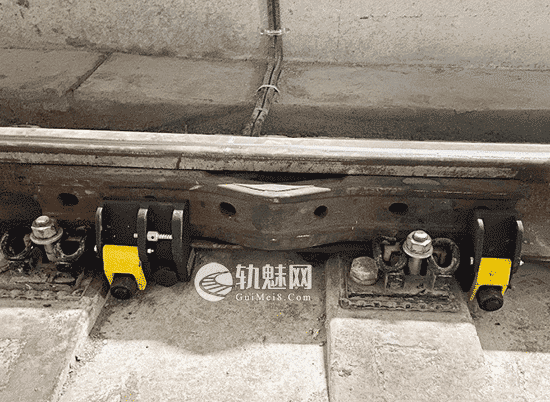

发现单侧夹板折断时,不拦停列车.不限制列车运行速度,若附近有备用夹板,能立即更换的就立即更换;不能立即更换时,使用“眼镜夹板"并拧紧螺栓,再通知工区组织人员更换。“眼镜夹板”厚度只有6mm,使用时,只要松开接头中间螺母,将该夹板贴在断裂的夹板表面,再拧紧螺栓即可。这相当于给折断的夹板打一个“补丁”,“眼镜夹板”及其使用分别见下图。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

眼镜夹板

(2)双侧夹板折断

发现双侧夹板折断时,应立即按(安规》规定设好防护,视具体情况采取相应的应急处理措施。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

①有备用夹板时及时更换。

②无备用夹板时,可使用“眼镜夹板”或拆卸对股的前后接头,由双折变单折。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③当轨缝小于30mm时,使用扁螺栓或接头螺栓在断缝处穿人折断夹板拧紧,并拧紧断缝前后各50m范围内的扣件,限速15~25km/h放行列车。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④当轨缝为30~50mm时,使用长孔夹板,插人带底的短轨头并垫人枕木头,接头至少拧紧4根螺栓(一端2个,另一端及短轨头各1个),视情况限速15~25km/h行列车。无长孔夹板时,使用普通夹板用急救器加固,插人带底的短轨头并垫人枕木头,一端接头拧紧2根螺栓,另一端使用急救器加固,视情况限速15~25km/h放行列车。󠄐󠄹󠅀󠄪󠄡󠄨󠄞󠄡󠄨󠄨󠄞󠄡󠄦󠄣󠄞󠄢󠄣󠄦󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

王兴杰,王秀琴主编. 《铁路线路维修与大修》[M]. 2014

谢谢分享