1.目的及适用范围:

为了更好的控制砼枕的锚固作业,提高线路的施工质量,对于螺旋道钉锚固材料的质量、配合比、熬浆工艺及运送、浇注浆液等过程进行详细的指导和控制,特编制本作业指导书。

2.编制依据:

《铁路轨道工程施工质量验收标准》TB 10413-2018

《铁路轨道工程施工技术手册》

3.锚固工艺及流程:

3.1锚固前,轨枕预留孔内的杂物和螺旋道钉上粘附物应清除干净。螺旋道钉应干燥,其温度宜保持在0℃以上。

3.2锚固宜采用两种方法:

3.2.1正锚时,预留孔底部注入砂子(亦可用橡胶、木塞等物)将螺栓孔从下面堵塞紧密,严防漏浆;安放锚固模具,螺旋道钉装入锚固架圆套管内,上紧螺母,锚固浆从枕面注入孔内后,待锚固浆凝固后再松开螺母拆除模具。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.2.2反锚时,螺旋道钉宜采用模具定位。锚固浆液从枕底注入孔内,凝固后翻正脱模。

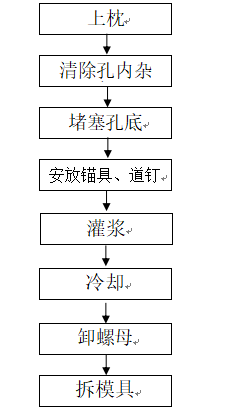

正锚工艺流程图如下:

正锚工艺流程图

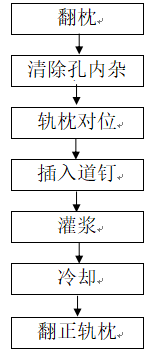

反锚工艺流程图如下:

反锚工艺流程图

4.作业方法:

4.1成分配合比:锚固材料由硫磺,水泥、砂子和石蜡配制而成,其配合比应根据气候和材料技术条件,在以下规定的重量配合比范围,根据现场的试验选定其用量:

硫磺:水泥:砂子:石蜡=1∶(0.3~0.6)∶(1~1.5)∶(0.01~0.03)󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.2配制成的溶液应较稠,其流动性以不影响灌注为标准 ,如少量配制时,可利用以下配合比:󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

硫磺:水泥:砂子:石蜡=1∶0.5∶1.3∶0.02(待定)󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.3按照选定的配合比,称好各种材料的一次熔制量。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.4先将砂子放入锅内,炒拌加热至100℃~120℃,再将水泥放入锅内搅拌加热至130℃左右,最后将硫磺和石蜡放入锅内,继续搅拌加热,使溶液混合均匀,温度达到150℃~160℃时,熔浆由稀变成液胶状时,即可使用。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.5火力要可控制,火候不得过猛,熔制过程应不断搅拌。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.6轨节拼装生产基地,可用两个铁锅轮流熔制,每锅熔制量根据工作量确定,最多不宜超过650kg,熔制地点应放在距锚固作业点附近距离不宜超过15m。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.锚固材料的技术标准及质量要求:

5.1技术标准

5.1.1硫磺:一级工业用硫磺,粉状或块状,含硫磺在95﹪以上,且不得混有木屑、石块、泥土等杂物。配制前应将块状打成碎块,如受潮应配制前干燥。

5.1.2普通硅酸盐水泥,如有结块,配制前要过筛。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.1.3砂子:天然级配中粗砂,其粒径不大于2mm,污泥含量不得超过5﹪,配制前应过筛、洗净、烘干。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.1.4石蜡增加和易性,采用一般工业用石蜡,配制前应打成碎块。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.2质量要求

5.2.1硫磺水泥砂浆注入孔内时的温度不得小于130℃,并应防止离析,一孔一次灌完。灌浆深度应比螺旋道钉插入孔内的长度大20mm。锚固浆顶面应与承轨槽面平,溢出的残渣凝固后应铲平。

5.2.2螺旋道钉中心距离为214mm,误差≯±1mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.2.3螺旋道钉中心线与预留孔中心线的偏差≯2mm,道钉歪斜度≯2°。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.2.4螺旋道钉圆台的底面应高出承轨槽面,其值≯2mm,以确保圆台不与轨距扣板底面相碰。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.2.5锚固后砂浆饱满,无凹下积水现象。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.2.6每千米抽检3个螺旋道钉,每个道钉锚固抗拔力不得小于60kN。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.2.7为防止螺旋道钉锈蚀和提高绝缘的性能,锚固后在螺杆上涂上机油,在螺纹道钉圆台下及四周承轨槽表面涂防绣绝缘涂料。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

涂料的规格如下:

石油沥青:滑石粉:机油=100(四号):(25~30):(10~15)。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.2.8熔融绝缘防绣涂料时的温度不能超过200℃,操作人员应备有眼镜,手套,口罩、工作服等防护用品。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.劳动力组织:

| 序号 | 作业内容 | 人数 | 备注 |

| 1 | 配制硫磺浆 | 3人 | |

| 2 | 运浆 | 2人 | |

| 3 | 插螺旋道钉 | 4人 | 包括方枕清除轨枕孔飞边 |

| 4 | 灌浆 | 2人 | |

| 5 | 取模架 | 4人 | 正锚 |

| 6 | 清除残碴 | ||

| 7 | 涂绝缘胶 |

7.机具配制:

| 序号 | 机具名称 | 单位 | 数量 |

| 1 | |||

| 2 | 筛砂网 | 个 | 1 |

| 3 | 烤砂盘 | 个 | 1 |

| 4 | 硫磺浆熬制锅、炒砂锅 | 口 | 3 |

| 5 | 手提铁桶 | 个 | 4 |

| 6 | 锚具 | 个 | 100 |

| 7 | 电动扳手 | 台 | 6 |

| 8 | 撬棍 | 把 | 10 |

| 9 | 抗拔仪 | 台 | 1 |

8.安全保证措施:

8.1在加热熔化过程中,不可在正在燃烧的空锅内先放入硫磺,以免发生燃烧而升华,失去原定配合比,也不能使水或雾进入锅内,以免影响质量。

8.2锚固浆温度不得大于180℃。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8.3硫磺为易燃物,不得近火存放。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8.4在运送硫磺浆的过程中不要装满容器,以防止溅出发生烫伤、烧伤。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8.5施工现场配置必要的防火器材。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8.6熔制场地严禁堆放易燃品。

8.7硫磺库外墙,须有明显的“严禁烟火”标志。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄤󠄞󠄢󠄢󠄥󠄞󠄡󠄤󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.质量记录:

填写《钢筋混凝土枕硫磺锚固抗拔强度检查证》。