0 引 言

钢轨是铁路轨道的主要组成部件。它的功用在于引导机车车辆的车轮前进,直接承受车轮和其他方面的各种力,且传递给轨下基础,并为车轮的滚动提供连续平顺和阻力最小的表面[1]。地铁行车具有密度大、速度高、紧急启停的特点,并且检修天窗点短,钢轨伤损发展速度较快,严重影响地铁的安全运营。现对南京地铁典型伤损进行分析,探索伤损发展规律,并提出对应的预防措施,延长钢轨的使用寿命。

1 南京地铁线路概况

南京地铁2005年开通,最早开通的1号线钢轨服役已近17a,现有11条线路运营,运营里程427km。南京地铁正线采用U75V60kg/m钢轨,运营线路60kg/m钢轨使用共计约1714km,基地线路采用U71Mn50kg/m钢轨,50kg/m钢轨使用约340km。南京地铁正线曲线共1263条,小半径曲线(R≤400m)301条,共87.096km,占全部运营线路的10.2%。全线网钢轨涂油器共182台。

我国根据钢轨的伤损种类、位置及原因进行分类,共分为9类32种伤损[2-3]。南京地铁钢轨伤损类型主要是波磨、侧磨、钢轨掉块、接头伤损、电击伤等。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 钢轨伤研究分析

2.1 波磨及波磨掉块

钢轨波浪形磨耗,简称波磨,是指在轮轨滚动接触表面出现的类似波浪的规律性不均匀磨耗现象。影响波磨的因素有很多,波磨和曲线半径、扣件类型、道床结构、车辆轮对、行车速度等多种因素有关。地铁波磨主要发生在小半径曲线地段,半径越小,波磨发展越迅速,根据现场统计分析,南京地铁波磨主要在曲线半径R≤800m地段,曲线半径R≤500m地段波磨尤为明显。波磨掉块,即波磨产生后,由于车轮和钢轨振动,在波磨波谷由于钢轨应力集中产生裂纹掉块,波磨掉块一般产生于轨道弹性较差的波磨地段。以南京地铁3号线2条同工况的曲线(如表1所示)作为研究对象,通过长期的观察和数据统计,研究波磨和波磨掉块发展规律。

表1 选取研究曲线线路资料

| 序号 | 区间 | 行别 | 里程 | 长度/m | 曲线半径/m | 超高/mm | 行车速度/(km·h-1) | 扣件类型 | 道床类型 |

| 曲线1 | 五塘广场—上元门 | 上行 | K12+138~K12+447 | 309 | 350 | 120 | 65 | Zx-2 | 扣件普通整体道床 |

| 曲线2 | 明发广场—南京南 | 上行 | K30+720~K31+292 | 572 | 350 | 120 | 65 | Zx-2 | 扣件普通整体道床 |

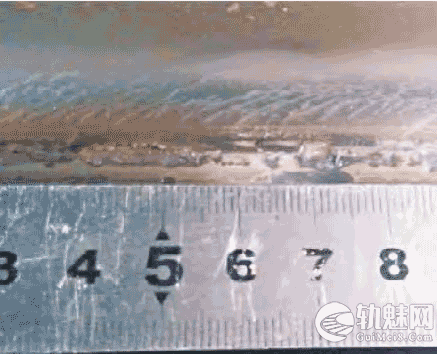

曲线波磨发展规律:曲线1、曲线2在运营6个月后均出现波磨,波磨较轻没有深度。运营6个月~2a后,波磨发展迅速,波长为27mm~80mm短波为主,波深0.1mm~0.2mm。运营2a~4a,2条曲线波磨继续加剧,波长为27mm~80mm短波为主,波深0.2mm~0.3mm,为减缓波磨发生,不定期对2条曲线进行钢轨打磨,打磨后波磨减缓,打磨1个月后波磨又迅速产生。运营4a~6a,波磨继续发展,但曲线1和曲线2波磨表现形式不同,曲线1在曲下股波谷出现连续波磨掉块(见图1),曲线2无此现象,对曲线1波磨掉块进行钢轨打磨,效果不佳。通过现场调查,曲线1地段轨下胶垫出现大面积压溃失效(见图2),曲线2胶垫外观正常,作用良好。

- 图1 波磨掉块

- 图2 轨下垫板压溃失效

后对曲线1地段失效胶垫进行更换,辅助对曲线1进行钢轨打磨,运营6个月波磨掉块基本消失。由此发现波磨掉块的形成和轨道的弹性有关,扣件系统弹性不足,车轮和钢轨振动幅度增大,波谷处应力集中易产生钢轨剥离掉块。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.2 侧磨及轨距角掉块

钢轨侧磨发生在曲线上股,列高速通过曲线时,曲线上股钢轨为车辆轮对导向,曲线上股钢轨在轮对竖向力和横向力的作用下产生侧磨。曲线侧磨主要在小半径曲线区段,半径越小,侧磨发展越迅速。这是由于随着曲线半径的减小,车辆通过较小曲线半径线路时的轮轨横向力和冲角较大,使得轮缘极易与钢轨贴靠加剧轮轨间的作用导致其磨耗相对较大。其次,车辆在通过较小曲线半径时轮对会产生较大横移量或轮轨导向力不足将导致两点接触和严重的钢轨侧磨现象。

图3 轨距角掉块

轨距角掉块(如图3所示)是曲线地段上股和部分直线地段钢轨轨内侧距角处疲劳产生连续性掉块,长1mm~5mm,深1mm~2mm,掉块分散状分布。钢轨涂油器是一种加装在曲线起点,车轮经过时感应喷油并油脂涂覆经过的曲线钢轨内侧面的轨道附属设备。涂油器油脂一定程度上能减缓钢轨侧磨的发展,但不合理的涂油会引发轨距角掉块。根据南京地铁多条运营线路经验,轨距角掉块多发于过量涂油的新开通线路。钢轨在曲线上股轨距角应力集中产生微细裂纹,涂油器的油脂渗入微细裂纹在车轮压力作用下发生“油楔效应”,加速钢轨剥离掉块。

南京地铁3号线开通仅6个月,部分曲线上股轨距角出现剥落掉块现象,随着时间的推移,病害普遍发展,半径较大曲线也出现类似病害,并且有恶化趋势。通过现场调查,发现轨距角掉块上有较多油脂,3号线开通后,正线48台涂油器即满载工作,涂油器喷出油脂通过车轮带至全线钢轨。在现场选取6条掉块严重曲线,对全线涂油器进行关闭,定期观察6条曲线轨距角掉块发展情况。通过6个月统计观察,6条曲线轨距角掉块逐渐消失,全线轨距角掉块现象明显缓解。为了进一步验证涂油和轨距角掉块的关系,在刚开通的宁和线选取6条曲线,在涂油器全部关闭的状态下,定期收集6条曲线轨距角掉块情况,运营1年内,曲线上股未出现轨距角掉块现象。后涂油器逐渐打开,涂油器附近钢轨出现零星轨距角掉块,后关闭涂油器,掉块逐渐消失。由此可以判断,涂油器过量涂油、不均匀涂油是轨距角掉块的主要诱因。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.3 接头类伤损

列车经过接头时会产生不平顺,从而造成车轮对接头的冲击,因此地铁接头类伤损多发。南京地铁接头类伤损有焊缝内部伤损、高低焊头、眼孔裂纹、轨头裂纹类。

1)焊缝内部伤损。

图4 无损检测核伤样本

焊缝内部伤损主要为铝热焊、气压焊、闪光接触焊处的灰斑、核伤(如图4所示)、夹渣、光斑等伤损。至今南京地铁钢轨无损检测发现伤损共1516处,其中焊缝伤损有1108处,占所有无损检测伤损的73%。灰斑指存在于闪光焊焊缝,为断口中的局部光滑区域与周边金属有明显界限的伤损,占全部伤损数量的28.23%。

2)高低焊头。

- 图5 高焊头

- 图6 低焊头

目前地铁在建线路以移动闪光接触焊为主,移动闪光焊机在焊接过程中,受制于现场施工条件,钢轨在焊接过程中容易出现对轨不准确,从而导致产生高焊头(见图5)、低焊头(如图6所示)等情况。按照焊接流程,焊接后对焊缝进行打磨,先用中粗砂轮对焊缝及附近的轨头顶面两侧面及颚部磨除焊瘤,然后使用砂轮机在轨头顶及两侧面进行修整,打磨焊缝平直度满足:轨顶面垂直偏差0mm~0.3mm,轨头侧面工作边水平方向最大偏差±0.3mm[6]。由于对轨不准确,打磨焊缝周围钢轨母材,虽然暂能满足平直度要求,但运营后母材的原始状态显现,高低接头更为明显,高低焊头偏差有的达1.5mm,远远超过标准。目前南京地铁共有高接头91处,低接头96处,高低接头对行车有较大隐患,行车不平顺,产生轮轨间异常冲击,造成焊头附近扣件弹条折断,局部晃车、抖动,长期造成焊缝内部伤损等。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)钢轨眼孔裂纹。

图7 钢轨眼孔裂纹

从受力角度分析,钢轨眼孔位于钢轨中和轴附近,由于轨腰钻孔,钢轨强度降低,在应力传递过程中,螺栓孔周围产生应力集中,同时由于接头错牙、轨缝等因素,车轮通过接头时产生冲击,螺栓孔周围应力集中加剧,从而形成钢轨眼孔裂纹(见图7)。钢轨眼孔裂纹也与钻孔作业有关,钻孔位置偏斜、钻孔未倒棱都能造成钢轨眼孔裂纹,钻孔位置偏斜,螺栓和钢轨受剪,钻孔未倒棱螺栓孔附近积累较多铁屑、毛刺,在螺栓剪切力的作用下形成眼孔裂纹。南京地铁眼孔裂纹伤损共9处,占所有接头伤损0.6%,虽然眼孔裂纹伤损数量较少,但对行车安全造成较大影响。

4)轨头裂纹。

图8 轨头裂纹

轨头裂纹(如图8所示)主要发生在接头钢轨踏面,分为纵向裂纹和横向裂纹,产生主要原因是轮轨接触接头振动冲击较大。发展规律为:有缝线路钢轨轨端出现肥边,肥边不及时打磨会造成轨面压塌,加剧轮轨接触振动,后碾压形成钢轨横向裂纹,接头处胶垫失效刚度变大,加剧接头裂纹向纵深发展。南京地铁目前发现轨头裂纹共11处,占全部伤损的0.7%,由于伤损比较隐蔽,需要探伤无损检测、拆检发现。

2.4 钢轨电击伤

地铁电击伤分为两类:一类是挂地线操作不当造成电灼伤;一类是钢轨附近金属物火花放电灼伤钢轨。第一类挂地线灼伤钢轨,为了保证安全,靠近接触网作业均需挂地线,按照正确作业流程,接触网断电后才能挂地线,由于操作人员操作失误,在接触网带电的情况下挂地线,把接触网高压电瞬间引到钢轨,造成钢轨灼伤。第二类火花放电产生电击伤,由于电气化线路,钢轨有回流的作用,南京地铁采用架空接触网供电,电压为直流达1500V,靠近钢轨的铁丝、钢筋等金属产生火花放电效应,灼伤钢轨。由于钢轨高压电击,钢轨瞬间灼伤,钢轨内部金属组织变化,产生高碳马氏体,不仅破坏了钢轨组织和性能的均匀性,还是应力集中的源点,材料疲劳和开裂的策源地,是列车安全运行的严重隐患。南京地铁共发现电击伤损42处,占所有无损检测伤损的2.8%。

3 钢轨伤损管理与预防措施

3.1 建立钢轨伤损信息库

工务部门应建立钢轨伤损信息库,按照线路信息、伤损位置、伤损类别、伤损等级等要素定期收集钢轨伤损信息,对钢轨进行“全寿命周期”管理,即从新线建成至钢轨报废,全程跟踪伤损的发展,定期对典型伤损进行分析。如钢轨焊缝,新线验收阶段跟踪焊缝质量,收集焊缝“第一手资料”,后期跟踪焊缝伤损发展,直至钢轨报废更换。另外,建立钢轨伤损信息库管理机制,确保现场伤损能及时准确的收集到信息库里面,收集基础信息,利用“大数据+”分析方法,总结不同伤损的发展规律,指导伤损钢轨的养护或更换。

3.2 轨道病害系统整治

轨道病害直接影响轮轨受力,从而影响伤损的发展,应系统的对轨道病害进行整治,道床、钢轨、联结零件等轨道设备应保持良好的状态。对道床基础病害进行治理:对翻浆冒泥地段路基进行整治;对道床脱空病害进行注浆加固;整治轨枕剥离等。联结零件应保持良好的状态:对失效胶垫进行更换,保证轨下和板下胶垫良好弹性;更换扣件失效尼龙套管,保证轨道框架横向刚度;扣件扭力矩在标准范围内。钢轨应保持良好的状态和几何形位:对波磨地段钢轨进行打磨;对接头错牙进行整治;保持良好的轨道几何状态等。

3.3 加强钢轨内部伤损探伤检查

由于钢轨内部伤损隐蔽性强、危害性大,因此应加强钢轨母材常规探伤和焊缝探伤,有些特殊地段应增加探伤次数,如:冬季高架、地面段;桥梁和隧道过渡段、小半径曲线地段、大坡道地段;伤轨数量异常地段。根据运营年数适当增加探伤遍次,运营时间超过8a的线路,增加1遍次常规探伤,运营时间超过15a的线路,增加2遍次常规探伤。加密大型探伤车、双轨式探伤小车探伤遍次,异常数据人工探伤进行复核,能够提高检查效率,准确定位伤损位置,及时采取处置措施,保障安全。

3.4 科学制定钢轨维护标准

以侧磨为例,涂油器的开启能延缓侧磨的发生,但过量涂油是轨距角掉块的直接诱因,科学制定涂油器涂油周期和涂油量,研究涂油平衡点,使减缓钢轨侧磨发展。南京地铁总结涂油器的开启规律:建议新线开通6个月不开启涂油器;侧磨在1mm~2mm内,涂油器油量控制最小;随着侧磨的发展,侧磨达2mm以上,适当增加涂油量;如产生侧磨掉块,应立即关闭涂油器。钢轨过度维修不但增加了维护成本,而且增加了伤损的发展速度,钢轨欠维修不能达到钢轨维修的标准,不利于伤损的控制,钢轨的养护应制定科学的维修周期和标准,避免过修和欠修。

4 结语

目前南京地铁“13线在建,11线运营”,随着南京地铁线路数量增加,钢轨的养护和维修成为地铁运营关注的重点。后期钢轨管理工作将不断总结现有运维经验,在新型工艺材料运用、钢轨数据智能检测、钢轨状态综合分析等方面深入探索,科学制定钢轨养修制度、合理延长钢轨使用寿命,提高地铁运行质量和效率。

文章来源:

原文名称:南京地铁典型钢轨伤损分析及防治󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:马益龙(南京地铁运营有限责任公司,江苏南京 210012)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

期刊信息:山西建筑,2023年1月󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮