道岔是铁路轨道的关键设备,同时由于道岔对列车转向功能的必然需求,导致道岔主要组成部件之一的尖轨一般采用锁尖形式,其具有断面薄弱的特征。

由于转向需要,该轨件需要具有活动功能,形成结构不稳定,受结构限制,不能实现改善受力状况的补偿欠超高设计,使其受力状态恶化。基于道岔功能需求该轨件具有横向强制转向和垂直轮载过渡的运动特征。

基于以上因素,道岔尖轨一直是道岔的薄弱部件,其伤损发生率远高于基本轨、导轨等其他轨件,一直以来受到设计者和使用者的高度关注。但是随着中国地铁新建线路的增多和集中开通,出现了新建线路尖轨发生伤损大幅度提前、伤损情况趋于一致的现象,较为严重的伤损对列车运行安全造成威胁,给运营单位和道岔制造单位造成了极大的困扰。

为了提高地铁道岔运行的安全性,减少初期运营成本,有必要对铁路新建线路道岔尖轨的伤损机理进行研究,并提出相应的应对措施。

1 道岔尖轨伤损现象特征

1.1 伤损总体状态特征

1) 地铁道岔尖轨伤损集中于侧向运营的尖轨。

2) 曲线线型的侧向尖轨伤损高于直线型侧向尖轨。

3) 地铁道岔新建线路的侧向尖轨伤损早。

一般新建线路出现伤损在3 个月至半年间,而正常运营的侧向尖轨,一般在一年到一年半出现伤损,差距非常明显。

1.2 伤损位置特征

伤损集中于尖轨工作边圆弧上部,且出现的伤损均为线性分布的点状掉块发展成纵向撕裂掉块;同时大多数首先出现于尖轨30~60 mm 断面之间,然后逐渐扩展,部分线路会扩展至后续曲导轨。

图1 尖轨的伤损形貌和波形磨耗特征

如图 1 所示,从运行光带上看,轮轨作用集中在工作边圆弧,并伴有波磨现象。同时可注意到工作边侧面未出现磨损。

2 尖轨伤损分析

2.1 伤损机理分析

从地铁尖轨的破损形式看,该种破坏属于接触疲劳伤损。产生轨头接触疲劳伤损的主要原因与轮轨接触应力过大有关。接触疲劳伤损的产生和发展与线路条件(曲线半径等)、运营条件(速度和载重)及钢轨强度级别等有直接关系。由此提出造成钢轨疲劳伤损的原因有以下几方面:

1) 材料特性。材料的耐破坏程度,决定着接触疲劳伤损的产生与否和发展速率。这里的材料特性,不仅是原材料特性,也包括后期热处理带来的特性。

2) 线路运营条件,如速度、轴重、密度等都会对疲劳伤损产生重大影响,但这是轨道线路设计的基本需求,对此将不做深入研究。

3) 接触方式与接触面积。在同等材料和运行条件下,轮轨接触斑的大小、部位和特征对接触疲劳应力影响较大;同时接触频次、相互运动方式对伤损的产生与发展将产生较大影响。

2.2 轮轨关系的影响因素

2.2.1 新/旧车轮与道岔钢轨接触

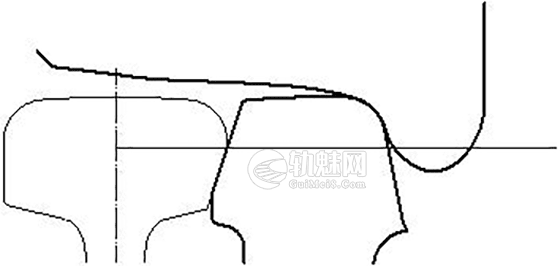

地铁开通采用的均为新车轮上道,经调研基本采用LM 型踏面形式,通过与尖轨理论接触拟合,如图2所示,可以看出新车轮在尖轨50 mm 断面接触有以下特征。

图2 新车轮与尖轨50mm断面轮轨拟合图

1) 新车轮(或新旋车轮)踏面锥度较大,与轮缘相接的圆弧角偏低,导致靠近轮缘部位与钢轨接触概率最大。

2) 轨顶与车轮处于非接触状态,轨顶抵抗横向力的能力几乎不存在。

3) 工作边斜度远大于车轮轮缘斜度,起不到横向限位作用,在离心力形成的横向力作用下,车轮会形成极近点与尖轨接触,而且仅限于轨距角圆弧的法线接触稳定点,因而轮轨接触实际上是轨距角圆弧的接触,轨距角圆弧破损是必然的趋势。

4) 新车轮与轨顶接触,新车轮轨距角圆弧半径大于工作边圆弧半径,集中于工作边轨距角圆弧上部,处于圆弧较小部位(R13 mm),使得接触范围变窄,接触面积小,按弹性接触理论,单位接触应力较正常接触位置(R300)有明显增加,特别是当尖轨工作边圆弧加工不饱满时接触面积更小,极限情况将形成线接触,也是易于破损的重要原因。

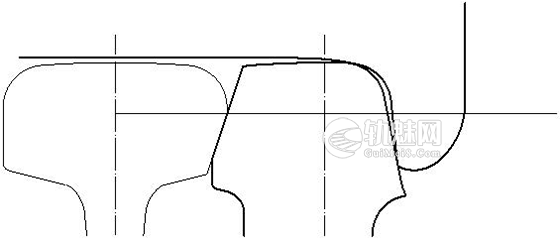

新线运行初期,车轮踏面一致性是明显特征,导致在同样运行条件下,轮轨接触部位高度一致,接触频次与单列轮对总数和车次总数之积相当,导致疲劳破坏较既有线大幅度提前。同理对极限磨耗车轮进行轮轨接触拟合,可以看出对轨距角圆弧的接触状况有明显改善,如图3 所示。

图3 极限磨耗车轮与尖轨50mm断面轮轨拟合图

1) 图3 中极限磨耗车轮踏面坡度接近水平,接近于钢轨轮廓。

2) 车轮轮缘斜度小于尖轨工作边斜度,使尖轨工作边对车轮起到了很好的限位作用,避免了轨距角圆弧部位的接触,综合下来,接触点上移至工作边圆弧的上部,随着磨耗的增加,逐渐扩大接触面积。

3) 受运行磨耗影响,旧车轮踏面难以保持一致性,所以车轮与尖轨接触部位变化幅度较大,因而避免了车轮轮轨接触位置的一致性特征,减少了交变载荷集中破坏的概率。

2.2.2 轮轨接触关系仿真计算

为揭示尖轨伤损与轮轨接触的关系,进行了同一尖轨形貌与新旧车轮在同一工况载荷情况下接触情况的仿真分析,如图4~图7 所示。

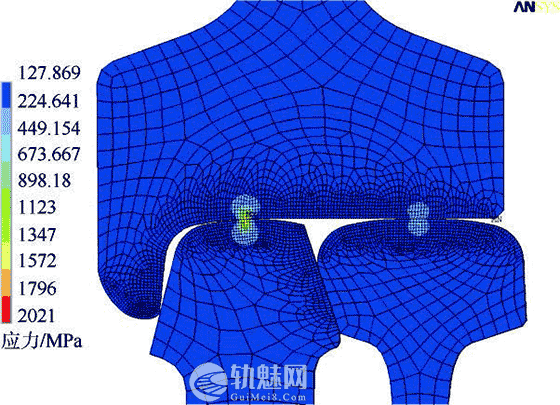

- 图4 新车轮与尖轨50mm断面Von Mises应力

- 图5 新车轮与尖轨50mm断面接触应力

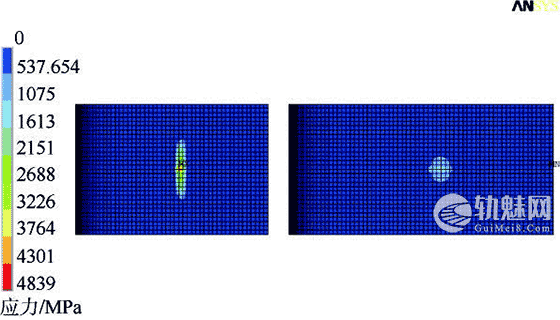

- 图6 极限磨耗车轮与50mm断面接触Von Mises应力

- 图7 极限磨耗车轮与50mm断面接触应力图

由图4~图7 可得,当发生轮缘贴靠情况下,新车轮与尖轨50 mm 断面的接触点位于轨距角附近,接触应力最大值达到2 258 MPa,Von Mises 应力最大值达到6 496 MPa,远远超过轮轨材料屈服强度,在循环车轮荷载作用下,极易产生塑性变形。极限磨耗车轮与尖轨50 mm 断面的接触点位于尖轨顶部附近,但接触应力最大值达到2 021 MPa,Von Mises 应力最大值达到4 839 MPa,仍远远超过材料屈服强度。

由上图还注意到,新车轮与钢轨的接触点集中在尖轨工作边圆弧上部,与实际尖轨破坏形式接近。但是,上述磨耗型车轮与钢轨的接触,仅是该状态下的接触形式分析,由于磨耗车轮的非一致性,接触斑位置和大小不会集中,避免了接触形式的一致性,即使局部接触应力超过材料的屈服强度,因接触位置的变化,也会大大减少疲劳破坏发生的概率。

2.3 运动特性的影响因素

1) 列车在曲线段的离心作用会产生横向力,而这种横向力与曲线半径成反比,和运行速度成正比。由于尖轨部分不能设置防磨护轨,则横向力的存在会迫使车轮靠近轨件,从理论上来讲曲线半径越小,钢轨所承受的轮轨接触应力越大。当接触应力超过钢轨的接触疲劳裂纹萌生抗力时,将导致踏面裂纹的形成和发展。

2) 一致性车轮。分析得出新车轮接触位置易于产生轨距角疲劳伤损的几何接触因素,但是这种因素在任何轨道交通中都会存在,因而轮轨接触点分析只是揭示了接触点产生破损的理论因素,不是造成疲劳破损的根本原因。地铁新建线路采用的均为新车,则车轮状况一致,且处于几何接触最不利状态,因而可以想象所有车轮都是一种状态运行,在侧向力作用下,持续地对钢轨轨距角部位进行冲击、碾压,造成的破坏不容忽视。

3) 局部微动作用。车轮虽然在离心力作用下紧靠轨件轨距角圆弧运行,但随着道岔结构、轨距、曲线变化、轮对尺寸的影响,这种运行轨迹会伴随局部的振动,产生轮对在轨距角部位的微量上下运动,加剧磨损,并对磨损部位产生反复挤压,使破坏呈同位置纵向排布,而轮对在轨件上微量的横向运动会使接触点发生变化,从而使已经塑性变形或接近塑性变形的金属随横向移动的变化而产生流动,而这种流动必然带来轨件浅层金属的剪切应力,而金属剪切容许应力远小于拉压应力的容许值,导致金属的破坏,造成伤损。

4) 轮载转移点的集中。由于车轮的一致性导致轮载转移点非常接近,冲击部位集中,导致该部位的集中破坏。而因基本轨具有一定的抗横向濡滑能力,或车轮圆弧不与旧尖轨工作边圆弧接触,存在降低值的尖轨小断面部位磨损破坏远低于尖轨单独承载部位。

从几条新建线路道岔的破坏点看,初期破坏基本集中于第二牵引点前400 mm 范围。

5) 尖轨的跳动。尖轨为活动轨件,虽然有一定的密贴力存在,但不足以抵抗列车运行带来的垂向跳动,而这种跳动也会使接触点微量移动,导致同一局部剪切破坏加剧。

2.4 尖轨线型的影响因素

目前尖轨线型分为曲线和直线,实践证明曲线尖轨的耐破坏程度普遍偏低[5]。另一个曲线尖轨的破损靠近尖端方向较多,而直线尖轨则明显靠后。这与曲线段产生的离心力相关,直线段在与车轮接触后会产生转角,存在侧向力和侧向冲击力,但没有保持紧密贴合的外力因素,而且列车的蛇形运动也会使撞击点分布较为分散,持续一个部位接触状况较少;而曲线尖轨在曲线段接触后,受离心力影响,轨件对车轮的限位影响将持续保持,这种力的大小与运行速度和曲率半径相关,也就是与曲线的欠超高相关,欠超高越大,轮对与轨件的密贴力越大,越容易磨损、破坏。

2.5 尖轨轨顶坡的影响因素

地铁道岔一般不设轨底坡或轨顶坡,造成初期轨顶与车轮踏面接触形式不利,不能在轨顶形成抗横向运动的能力,而恰恰因新车轮锥度最大,导致新车轮状态下车轮横移至极限,形成工作边圆弧接触,易造成局部接触应力过大。这也是初期运行光带集中于工作边圆弧,破损易出现在轮载转移区以后并集中于工作边圆弧上部的现象相吻合。

2.6 轨道弹性的影响因素

地铁无砟道岔的弹性设计理念值得研讨,目前地铁道岔轨下大多采用10 mm 厚橡胶垫板,设计刚度在60 kN/mm 左右,而组合刚度一般为25~35 kN/mm,按弹簧刚度理论则板下弹性垫层刚度偏大。同时一般道岔设计对刚度均匀化考虑不多,这些不利因素在道岔非活动轨件区域,考虑地铁道岔的运行速度,并经实践验证,这些不均匀性是可以接受的。但尖轨与滑床台板刚性接触,弹性几乎成倍损失,这样导致尖轨对列车运行的刚度较大,使尖轨冲击载荷和接触应力增加。

3 预防轨头接触疲劳伤损的对策

轮轨接触疲劳伤损与线路曲线半径、列车速度、钢轨的强度级别及钢轨踏面的表面质量等多种因素有关。特别是轮轨几何接触状态、轮对的一致性对破损提前发生起着重要作用,因此预防接触疲劳伤损建议从以下几方面入手:

3.1 改善轮轨接触方式

1) 改进尖轨轮廓设计:①侧向尖轨采用1︰20 轨顶坡,或以60 N 钢轨轮廓为基础设计尖轨断面轮廓,减少工作边肩部受力,同时提高轮轨转移段以后尖轨轨顶抵抗横向力的能力;②尖轨工作边斜度采用1︰4,目前1︰5 工作边斜度的设计仍然存在;③加大工作边圆弧,由目前的R13 mm 增至R15 mm。

2) 采用车轮紧靠工作边运行进行轮轨关系设计,适当加大尖轨降低值,减少小断面的工作边圆弧接触概率。

3) 改进尖轨线型,采用直曲复合线型,减缓小断面的破坏。

3.2 改善运营状态

1) 地铁道岔初运行期间,适当降低折返过岔速度,可缓解破损的提前发生。

2) 若同一城市,线路及运营设计相同,初运行期间适当混编既有车辆(或采用既有转向架),破坏车轮踏面的一致性是缓解初期破损的有效方法。

3) 改进弹性垫层设计理念,减少尖轨轨道弹性的损失。可参照高铁道岔设计理念,展开整组道岔刚度均匀化改进,也可对滑床垫板区域进行针对性的改进,增大基本轨轨下垫层刚度,该区域弹性主要靠板下实现,目前实现方法较多,技术成熟。

3.3 加强尖轨的养护维修

加强尖轨的养护维修,合理地进行预防性打磨和校正性打磨。文献[9]在分析钢轨滚动接触疲劳RCF时指出:每次车轮通过钢轨都将使钢轨产生磨耗和疲劳过程,这一过程是不可逆的,钢轨的寿命取决于磨耗与裂纹疲劳扩展速率的相互作用。因此,对于已产生剥离裂纹的钢轨进行校正性打磨,阻止裂纹向深度方向扩展,也可以延缓剥离裂纹伤损的产生和发展。目前地铁道岔打磨应用较少,在这方面可以进行更多的尝试。

对新建线路最为有效的是依据运行光带的分布,加大工作边轨距角圆弧上部的打磨力度,建议按1︰20 轨顶坡、R15 mm 工作边圆弧设计的轮廓进行预防性打磨,减小圆弧部位的接触,可以有效减少破损提前的问题。

3.4 提高材料性能

材料性能的好坏直接影响耐破坏程度。折返段或侧向联络线可采用合金钢等高强度钢轨或经特殊强化(等离子、激光强化)的钢轨,一般地段采用在线淬火钢轨制造尖轨即可。

3.5 进一步提高道岔制造质量和铺设质量

道岔的质量状态对道岔的使用寿命有较大影响,首先要求制造厂要提高道岔制造水平,完整地实现设计要求,且提高质量稳定性;其次提高铺设和维护质量,铺设和维护质量是道岔质量的综合体现。

4 结论

地铁道岔尖轨的破损远高于其他线路,有进一步优化设计的必要,但是非新线建设的地铁道岔尖轨使用寿命一般可保持在1.5~2 年,因此可以判断地铁道岔尖轨提前破损的主要影响因素是新车轮的一致性踏面形貌,而其他影响因素是经常性的因素,针对这些因素采取相应的措施,能延缓地铁道岔早期伤损的发生。

文章来源:

原文名称:地铁道岔尖轨早期伤损分析

作者信息:鹿广清(中铁山桥集团有限公司,河北秦皇岛 066000)

期刊信息:都市快轨交通·第33 卷 第3 期 2020 年6 月