轮轨接触疲劳是钢轨在接触应力和摩擦力作用下形成的塑性流动变形、疲劳磨耗、疲劳裂纹三者共存、相互影响或制约,发生于轮轨接触面表层和次表层的伤损现象。高速铁路钢轨踏面隐伤已成为国内外钢轨滚动接触疲劳( ( Rolling Contact Fatigue,RCF) 中的主要伤损形式之一,容易出现在列车运行速度较高、钢轨强度等级较高及列车加减速区段。隐伤又称为钢轨踏面裂纹或踏面压溃,裂纹开口朝着轨头内顶角方向,当轮轨接触应力与钢轨残余应力的叠加超出安定极限值时,因钢轨表层产生塑性流动,萌生表面微裂纹。钢轨踏面隐伤是初始微裂纹在某种特定影响因素作用下扩展形成的,钢轨踏面隐伤一旦形成,在轮轨力作用下会产生踏面椭圆形凹陷,同时伴有V 形裂纹,且裂纹随着轮轨作用力的叠加不断扩展,对轨道平顺性、高速列车运行平稳性造成不利影响,严重时导致钢轨断裂,从而危及行车安全。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1 现场钢轨隐伤特性分析

京沪高速铁路蚌埠工务段管辖正线钢轨均采用U71Mn 钢,正线道岔钢轨均采用新铁德奥CN 道岔,道

岔钢轨除导轨外均采用R350HT 德国进口钢轨( 钢轨强度较高) 。线路采用钢轨高速打磨车进行钢轨打磨,平均每年至少打磨1 遍钢轨表面硬化层,而道岔只在2016 年度和2017 年度开展过廓形修理性打磨,对钢轨踏面硬化层未进行过专项打磨。正线线路、道岔通过允许速度Vmax = 350 km /h。管内宿州东站至蚌埠南站区间暨先导段最大列车通过总重约为43. 5 万t。

自2011 年京沪高速铁路开通以来,管内共计更换正线线路钢轨28 根,其中26 根为钢轨擦伤,2 根是受到更换轨道板的影响,钢轨隐伤发生率为0。更换正线CN道岔结构件10 组,其中受钢轨隐伤影响而更换的道岔钢轨件9 组,铝热焊接头伤损1 组,钢轨隐伤更换率达到90%。具体伤损统计情况见表1。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表1 京沪高速铁路蚌埠工务段管内钢轨隐伤统计󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

| 站名 | 道岔编号 | 伤损位置 | 说明 |

| 蚌埠南站 | N1 | 岔口位置 | 出站道岔 |

| N5 | 叉心位置 | 进站道岔 | |

| N7 | 叉心位置 | 出站道岔 | |

| N2 | 叉心位置 | 进站道岔 | |

| N3 | 叉心位置 | 进站道岔 | |

| N13 | 岔前曲基本轨 | 进站道岔 | |

| 定远站 | N1 | 直尖轨跟端 | 出站道岔 |

| 滁州站 | N1 | 基本轨岔前位置 | 出站道岔 |

| N4 | 叉心位置 | 出站道岔 |

1.1 现场隐伤分布规律

根据现场的钢轨伤损情况看,隐伤不同于钢轨表面擦伤,属非左右股对称出现。有的出现在直基本轨岔前接头附近,有的出现在曲基本轨岔前接头附近,有的在岔心位置,有的在直尖轨跟端,有的左右股非同时出现。表面上看现场难以寻找其产生规律,但通过观察对比可以发现以下规律: ①钢轨隐伤发生率正线道岔钢轨占比为100%,正线线路钢轨占比为0,正线道岔钢轨伤损位置均为钢轨强度较高区域,而国产U71Mn 导轨区段未出现过伤损; ②预防性或周期性打磨硬化层后的区间线路未发生隐伤,没有打磨的站内正线道岔隐伤出现较多; ③伤损均存在于正线通过位置,而非道岔侧向通过位置; ④伤损多出现在正向通过区段且多为进出站道岔加减速区位置。

1.2 钢轨隐伤表现特征

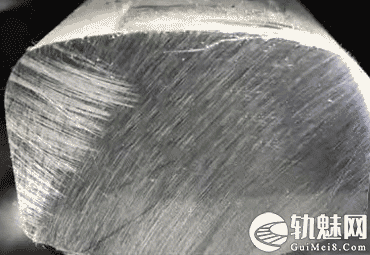

从现场观察到的钢轨踏面隐伤( 图1) 的表现特征来看,钢轨发生隐伤往往伴随着轨头裂纹,尤其是V形裂纹( 图2) 萌生后,在轨面上沿垂直于切向力方向扩展,在轨头内部裂纹初始产生时沿变形流线方向以较小角度向深处发展。当裂纹扩展至8 ~ 10 mm 深度时便转化成水平裂纹,由于V 形裂纹在轨头内部的发展,使得裂纹扩展( 图3) 涉及区域在轮轨力作用下产生了椭圆形凹陷,说明V 形裂纹的萌生是钢轨踏面隐伤形成的重要前兆。

- 图1 蚌埠南站N7岔叉心位置隐伤

- 图2 蚌埠南站N7岔叉心V形裂纹

- 图3 蚌埠南站N7岔隐伤剖面(裂纹扩展)

1.3 钢轨隐伤的发展趋势

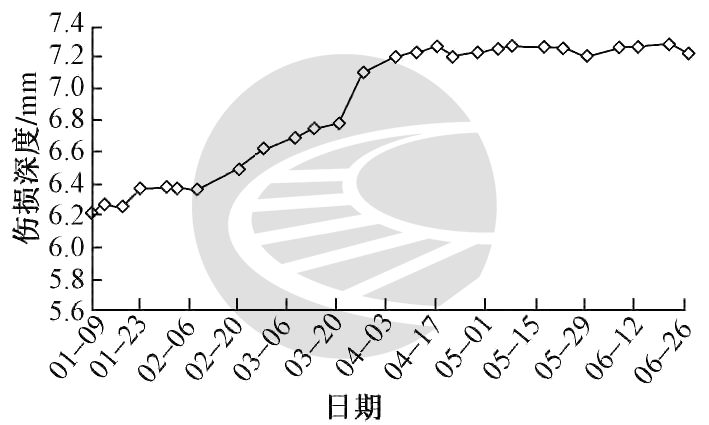

以蚌埠南站N5 岔以例,伤损发现时间为2018 年1 月9 日,更换时间为2018 年7 月3 日。从现场观测数据分析来看( 图4) ,伤损在表现出来以后的一个月内基本趋于稳定,深度为6. 2 ~ 6. 4 mm。第2 个月、第3 个月内发展较快,平均每月发展0. 5 mm 左右,达到7. 2 mm 时再次趋于稳定。期间在4 月23 日便出现了表面掉块现象,如果不及时进行更换,将会产生水平方向裂纹,存在严重的断轨安全隐患。

图4 蚌埠南N5岔叉隐伤发展趋势示意

2 现场检查监测方法

目前国内外主要采用超声纵波与横波来监测钢轨在使用中出现的各种疲劳伤损。采用的主要探伤设备有钢轨探伤车、人工探伤小车等,基本配备的是70°,45°( 或37° ~45°间其他角度) ,0° 3 种探头( 探头频率均为2~5 MHz) ,分别用于监测轨头核伤、钢轨内部的斜裂纹以及钢轨内部的水平裂纹,而对钢轨表面的缺陷没有监测能力。加之由于轨头表面裂纹存在,严重阻碍了声波进入钢轨内部,反而影响了内部缺陷的有效监测。因此,目前通过探伤车、人工探伤小车很难发现钢轨隐伤,即使采用人工探伤也很难发现。

目前国内很少使用低频超声波探伤小车( 200 ~400 kHz) 作为隐伤裂纹的探伤手段。近年来,京沪高速铁路蚌埠工务段管内钢轨产生的隐伤均采用人工目视法检查,主要根据是钢轨隐伤会在钢轨表面产生凹陷并伴有裂纹。因裂纹初期较为细小难以查看,现场采用目视法检查时重点查看钢轨光带变化有无异常( 接头除外,但又类似于接头压溃情况) ,如发现存在钢轨光带异常( 或变宽) ,多数为隐伤等RCF 伤损所致( 早期新铁德奥道岔尖轨跟端变截面处因钢轨轧制工艺问题导致的压溃情况等除外) 。同时,现场应加强综合巡检系统的使用与判别,高度重视钢轨光带异常区域的复核工作,人工检查或复核巡查系统时发现钢轨隐伤等RCF 伤损,现场采用无损加固临时处理,同步采用小型测厚仪进行数据监测。一般监测周期为每周1 次,监测伤损发展变化情况,确保现场做到抢前抓早,在隐伤裂纹深度达到8 mm 前建议及时更换,防止演变成水平裂纹伤损,从而有效防止断轨事件发生。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 结语

国内高速铁路网目前正处于快速发展期,钢轨是行车安全的主要影响因素。针对钢轨隐伤等RCF 伤损,一方面要高度重视钢轨表层的预防性打磨工作,包括有针对性地对加速区段、钢轨强度较大区段等实施硬化层预防性打磨,同时根据隐伤发生的频率和严重程度制定合理的打磨周期,现场可采用大机打磨与手工小车打磨相结合的方式; 另一方面应对高速铁路钢轨隐伤等RCF 伤损开展进一步研究,开发以轮轨接触产生的频率或振幅等数据为基础的钢轨防断监测装置,通过分析钢轨伤损变化特点,指导现场开展针对性钢轨防断工作。同时也可开发更多有关钢轨裂纹的低频表面波监测技术,同时进一步修订完善钢轨伤损管理办法,避免由于钢轨的滚动接触疲劳伤损威胁行车安全。

文章来源:

原文名称:高速铁路钢轨隐伤的特性及现场检查监测方法󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:韩清强,陈大磊,杨怀志( 1.中国铁路上海局集团有限公司蚌埠工务段,安徽蚌埠233000; 2.京沪高速铁路股份有限公司,北京100089)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

期刊信息:铁道建筑 ,2019年03期󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮