目前,ZD型直流电动转辙机依然在列车运行速度小于120km/h的线路上占有主导地位。转辙机的摩擦电流是现场信号维修工作中的一项重要质量指标,它反映的是电动转辙机转换道岔能力的大小。然而在实际工作中却发现,转辙机内部主要部件–减速器上的摩擦联接器存在摩擦电流无法标调而导致故障发生的问题。因此,本文结合现场实际运用情况,分析造成摩擦电流无法标调的原因,并提出有效的解决办法。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1 减速器、摩擦联接器、摩擦带的结构关系及作用

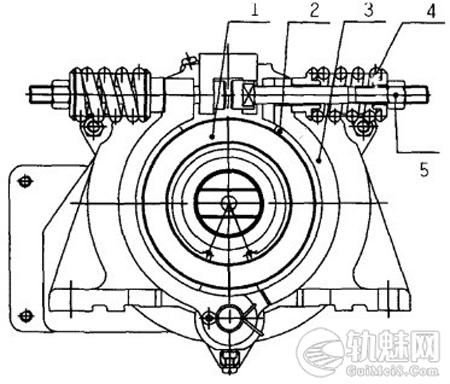

减速器是ZD型直流电动转撤机的主要组成构件,包含有二级减速装置和摩擦联接装置,其结构示意图如图1所示。

图1 减速器结构示意图

注: 1 为减速器内齿轮; 2 为摩擦带; 3 为摩擦夹板; 4 为压簧; 5 为调整螺母

减速器的主要作用: 一是将电动机输出的高转速、小转矩的机械能转换成低转速、大转矩的机械能,以适应末级转换道岔的需要:二是通过内齿轮伸出端与摩擦联接器的配合作用,起到摩擦联接作用,防止非正常情况下损坏机件和烧毁电机。目前的减速器多采用行星减速结构,具有一定程度的防逆转功能,以防列车通过道岔时产生冲击力矩而解锁道岔。

摩擦联接器是减速器的附属设备,由内齿轮、摩擦带、左右夹板、可双向调节弹簧等组成,用于保护电动机和吸收转动能量,是调整摩擦电流大小的主要部件。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

其主要作用: 一是当电动机启动电路切断后,电动机由于惯性还会高速旋转,使传动部件发生碰撞而损坏某些传动部件,因此转辙机的传动装置采用摩擦联接方式,以达到缓解电机惯性的作用;二是当尖轨在转换中途受阻不能密贴时,减速器内齿轮就会在摩擦联接器夹板中进行空转,以此来消耗能量,保护电机和机械传动部分不受伤害。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

摩擦带安装在摩擦联接器的摩擦夹板上,是调整摩擦电流不可缺乏的主要配件,决定着摩擦力的大小。目前全路使用的摩擦带多为半金属材质。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2 减速器故障上升原因分析

伴随着各种转辙机配件技术含量(工艺)及产品质量的不断提升,ZD型直流转辙机的轮修周期由原来的5年变为现在的8~10年,入所轮修周期延长近2倍。而现场检修周期也由原有的月度检修变为半年检修,周期延长6倍。由于检修、轮修周期的延长,相应地增加了减速器的故障率。据不完全统计,2017年某电务段管内全年发生因摩擦电流无法标调而更换减速器共11件,而2018年仅上半年,现场就因摩擦电流调整不到标准值而更换减速器达10件。经调查发现,目前检修人员所使用的《ZD6转辙机及道岔转辙设备检修作业指导书》中,缺少针对减速器,特别是摩擦联接器的检修标准、检查项点及技术标准等具体的要求。

3 摩擦联接器的工艺要求

目前,ZD型直流转辙机减速器采用的摩擦装置为干式摩擦、闸瓦式结构,固定方式已由原来用螺钉固定的非金属摩擦带,改变为双点嵌入式半金属摩擦带,通过半金属摩擦带与减速器内齿轮伸出端配合,构成摩擦联接器。

在减速器内部各机械联动部件,分别注有锂基脂、润滑油和钟表油。为防止内部油脂溢出,还采用了防油胶圈和输出轴毛毡。摩擦联接器需满足如下技术要求。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1.道岔正常转换时,摩擦联接器不空转;道岔转换完毕时,摩擦联接器应稍有空转:道岔尖轨因故不能转换到位时,摩擦联接器应空转。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.在规定摩擦电流条件下。摩擦联接器弹簧有效圈的相邻圈最小间隙不小于1.5mm;弹簧不得与夹板圆弧部分触碰。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.摩擦带与内齿轮伸出部分,应经常保持清洁,不得锈蚀或沾油。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.摩擦带与内齿轮伸出端的接触面积不小于摩擦带面积的4/5。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4 影响摩擦电流的因素

1.温度:由于摩擦联接器的夹板与减速器输出轴的膨胀系数不同,受温度变化影响造成摩擦电流变化。冬天摩擦电流普遍升高,夏天普遍降低,春秋季节更因温度的骤变,摩擦电流会产生较大变化。

2.湿度:湿度的大小也影响摩擦联接器: 一是摩擦带摩擦系数发生变化;二是减速器输出轴生锈引起的摩擦系数变化。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.设备材质:一是2个夹板的厚度不一致,左右夹板与轴的接触面不同,所产生的阻力就有差异,从而导致摩擦电流偏差,应尽可能地选择夹板弧度一致的摩擦联接器和厚薄均匀的摩擦带;二是减速器输出轴的表面结构或摩擦带平滑度等性能的影响。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.操作:在摩擦联接器上错误注油,使其失去摩擦联接作用。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.摩擦联接器调整螺丝松动。

5 摩擦带失效的原因

电动转辙机在道岔转换过程中,各主要部件的动作顺序如下:电动机→减速器→主轴→锁闭齿轮→齿条块→动作杆→尖轨。分析造成摩擦电流无法标调的原因主要是摩擦带表面过于光滑,具体原因如下。

1.开闭器上滚轮注油过多或注油位置不当,导致速动爪快速下落时,所注油迸溅到减速器内齿轮及摩擦带上。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.夏季机内温度高,油脂挥发快,油脂很容易进入摩擦带与内齿轮间。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.由于摩擦带为半金属材质,密度小、磨耗快、使用频次高,所产生的粉未和挥发的油脂易粘在摩擦带上,久而久之造成摩擦面光滑。这种情况下若只单独加大弹簧压力,己达不到增加摩擦力或调整摩擦电流的目的。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6 采取措施

1.规范注油:注油的主要目的是使滚轮与滚轮轴间油润,因此注油量不宜过多,在开闭器滚轮上注油左右各一滴即可。另外,目前厂家已经生产出无注油滚轮,建议逐步替换使用。

2.为了减少因更换减速器而造成对运输的影响,现场处理时,一般先松开弹簧加厚螺母,使夹板与内齿轮分开,对减速器内齿轮伸出端表面进行处理,保证减速器内齿轮伸出端表面干净、无锈蚀和粘油;然后将取出的半金属摩擦带用120砂布进行打磨,打磨后放入夹板中,使摩擦带凸台完全落入夹板上下两个凹槽中,用手将夹板压在内齿轮上,防止摩擦带松脱错位,同时紧固弹簧,对摩擦电流进行标调。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.通过分析检修基地对返所减速器摩擦带存在问题的数据,发现类似的问题均发生在减速器出所运用2年后的时间段,因此建议每年对运用的转辙机摩擦带打磨处理一次,而且最好在夏季前的春检时进行,提前做好防范。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.结合现场实际作业情况,针对温度、湿度的变化进行适应性调整。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

此外,针对以下几点故障隐患:①减速器弹簧下部与夹板接触,造成摩擦电流无法加大;②减速器弹簧刮卡减速器壳,弹簧压力不能完全加在摩擦带夹板上;③减速器上部安装的支撑铁卡槽弯曲变形;④弹簧上的加厚螺母脱扣,造成螺母紧不上去、松下不来,配件损坏时,无法调整弹簧压力; 需要现场维护人员引起足够的重视。当发生摩擦电流调整困难或无法调整时,首先,针对故障隐患进行外观检查,并确认是否符合维护标准,及时给予调整;然后,通过调整弹簧压力对摩擦电流给予适应性标调,因为无节制地加大弹簧压力同样会带来其他故障隐患。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7 结束语

信号设备的运用状况是铁路安全及运营效率的重要保障。本文结合现场实际运用情况;对转辙机摩擦电流的调整及处理进行说明。主要是为了使现场维护人员能够加强对运用设备的维护,减少设备故障,为铁路的运营安全和高效使用提供有力的保障。

文章来源:

原文名称:电动转辙机摩擦电流标调问题分析及处理方法󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:于斌( 中国铁路沈阳局集团有限公司丹东安监分室 118000 辽宁丹东)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

期刊信息: 铁道通信信号 (2018年12期)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮