1 概述

由于水文地质、分期浇筑混凝土结合不牢、整体道床预留横向沟槽结构薄弱、列车振动、工程施工、整体道床结构性能和养护维修等诸多原因,加之地铁隧道运营随着时间推移可能出现渗漏水病害,如果其位置位于道床下方的隧道仰拱范围,则可能因地下水压力引起道床和轨道上浮。按照病害程度,道床病害的治理方法一般包括道床加固、道床综合整治和道床翻修三类。在运营地铁隧道实施无道床翻修和单一道床加固方案多适用于小规模病害问题。

2 道床锚固方案

隧道内因渗漏水形成水压力导致道床和轨道上浮,要考虑在隧道底设置引水管,消除水压力影响。同时,将道床用预应力锚杆锚固入隧道二衬结构或隧道底部岩层,可以达到永久锚固道床的目的。

2.1 设置永久泄水孔

在隧道仰拱范围打设泄水孔,封堵无渗漏水的孔,有渗漏水的孔作为永久泄水孔,并在两侧水沟旁各设一排永久泄水孔,成孔深度至防水板以下。泄水孔施工时,尽量避开隧道结构和道床结构钢筋,左右两侧错开布置,并视情况在边墙或者线路中心增设一定数量的泄水孔。永久泄水孔内埋设引水管,引水管将地下水引入排水沟并汇入隧道排水系统,确保道床结构不受地下水压力的影响,同时,治理隧道渗漏水,为下一步道床病害治理工作奠定基础。

2.2 设置预应力锚杆

当泄水孔充分排泄隧道外侧存蓄的地下水后,道床可不受水压力影响继续上浮,再对道床进行预应力锚杆锚固,锚杆需锚入隧道底部稳定基岩。利用预应力锚杆把道床、仰拱填充、仰拱衬砌、初支和基底围岩锚固在一起,形成稳定的整体。

隧道内可采用手持注浆机注浆,沿隧道纵坡由低向高依次注浆。注浆的目的是填充因地下水挤压形成的道床与隧道二衬结构之间的空隙、隧道二衬结构底与初支之间的空隙、初支与岩层之间的空隙,同时,使浆液包裹预应力锚杆体,防止杆体锈蚀致使锚杆失效。注浆结束后,将管口封堵,以防浆液倒流管外。锚杆垫板要与孔口混凝土密贴,并随时检查锚杆头的变形情况,紧固垫板螺帽。注浆完成后,用环氧树脂对局部存在的少量渗漏点进行封堵。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 工程实例的效果验证

3.1 工程概况

某地铁隧道运营5 年后,出现道床和轨道上浮现象,该段隧道埋深约40m,处于微风化花岗岩闪长岩地层,隧道围岩级别为Ⅳ级,隧道设计坡度为7‰,距离隧道最低点和隧道废水泵房约150m,采用矿山法施工。其设计参数为:初支厚度25cm 的C20 喷射混凝土,格栅钢架间距1m,二衬为40cm厚C35、P12 模筑混凝土,仰拱回填为C35 素混凝土,防水采用PVC 防水卷材+ 无纺布方法。

经现场监测,该段隧道内轨道隆起量初测值为10mm,道床板与排水沟间存在裂缝并有小股水流渗出,隧道结构变形和沉降监测稳定,无开裂、掉块等破坏情况。隧道内出现此问题将对地铁运营造成安全隐患,亟需整治处理。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.2 临时处理方案

为确保地铁运营安全,结合本文所提出的排水卸压原则针对该段隧道做了三个阶段的临时处理措施。

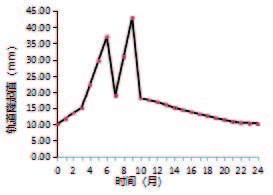

第一阶段:从发现该段隧道内部分轨道最大隆起量约10mm 开始,对道床底部进行注浆填充处理,持续时间为3 个月,期间轨道隆起值监测稳定在14.94mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

第二阶段:注浆完成后3 个月监测轨道隆起值上升至37.03mm,现场采取打泄水孔措施。在道床中间位置和两侧排水沟旁各设一排永久泄水孔,深度打到防水板以下,孔径为80mm,间距不大于2m,尽量避开钢筋,左右两侧错开布置。泄水孔从道床顶面垂直向下打设,成孔深度至隧道二衬结构顶面处时出现涌水现象,持续时间约1min,轨道隆起值回落至19.03mm,此后,该泄水孔持续有小股水流渗出,轨道隆起值依然缓慢上升。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

第三阶段:在第二阶段泄水3 个月后,轨道隆起值上升至42.93mm,现场将泄水孔加深至隧道仰拱初支底部,此时出现大量涌水现象,持续时间约6min,轨道隆起值回落至17.93mm,此后泄水孔有小股水流渗出,轨道隆起值监测呈缓慢下降状态。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图1 临时处理期间轨道隆起值变化图

临时处理期间轨道隆起值变化如图1 所示。

3.3 永久锚固方案

根据上述三个阶段的临时处理效果和现场检测情况分析,该段隧道内轨道隆起问题的原因判定为隧道仰拱范围存在地下水渗漏情况,在道床与隧道二衬结构之间形成少量水囊、初支与岩层之间形成较大规模水囊,道床在地下水压力作用下出现隆起变形并引起轨道隆起。由于上述临时处理措施仅解决了隧道仰拱范围渗漏水排泄问题,并不能解决道床和轨道的永久稳定性问题,因此,提出以下对该段隧道内道床的永久锚固方案。

3.3.1 锚固方案设计

根据泄水孔出水记录情况,将无渗漏水的孔采用C55 高强压浆料进行封堵;在有渗漏水的孔内安装和泄压孔内径相匹配的PVC 内套管作为永久泄水孔,将渗漏水引入排水沟并汇入隧道排水系统。

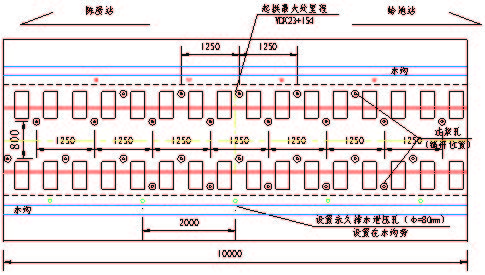

泄水孔将道床与隧道二衬结构之间和初支与岩层之间存蓄的水囊充分排泄后,轨道隆起值逐渐趋于稳定,此时,对道床采用预应力锚杆锚固。具体锚固方案为在道床范围轨道两侧打设4 排锚杆,锚杆锚入围岩不小于1m,锚杆总长度约2.5m,锚固范围为道床上浮段及两端向未上浮段延伸10m,每排纵向间距1.25m。锚杆采用32mm 精轧螺纹钢,刷防锈漆、阻锈剂,采用C55 高强压浆料(孔道压浆料)进行锚固。锚杆垂直打入,全长锚固,可有效防止锚杆锈蚀,确保其耐久性。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- 图3 锚杆加固布置平面示意图

- 图2 锚杆加固布置立面示意图

锚杆自由段为道床顶面至仰拱回填底面的深度范围,长度约0.55~0.65m;锚固段为仰拱衬砌及以下范围,长度约1.7~1.8m。锚杆布置如图2、图3 所示。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.3.2 锚固方案施工

锚杆施工顺序为:钻孔→锚固端施工及锚固→张拉→张拉端注浆填充→封锚。

钻孔完成后用高压水将孔内残渣冲出,清孔时应逐孔进行,保证每个孔内不留残渣,孔深大于锚杆设计长度10cm,直径大于杆体直径15mm。注浆填充前,先将孔内积水抽干,用漏斗和导管采用水下管桩法,缓缓灌入高强无收缩灌浆料,待灌到仰拱填充底部后,立即将锚杆插入孔中,锚杆上需安装对中支架,确保杆体在孔内居中安装。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

锚杆垫板采用10mm 厚钢板,中心处钻孔直径32mm,与锚杆配套,在锚垫板非中心位置留置直径为20mm 的灌浆孔和直径不小于10mm 的排气孔。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

锚杆砂浆或水泥浆达到设计要求强度的75% 后,采用扭力扳手施加预应力,张拉时, 先按20kN 的施加应力,根据现场施工具体情况调整施加应力值。然后上好螺母并拧紧,使锚杆垫板与喷混凝土面密贴,保证锚杆受力良好。再从灌浆孔中进行二次灌浆,包裹锚杆全长范围。在道床表面立模封锚,封锚采用早期强度高的H60 支座灌浆料,锚头平面尺寸为20cm×20cm,高度不大于6cm,从而达到防止隧道仰拱结构和保持道床基层继续上浮的目的。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

锚杆安装完成后,修复处理已上浮开裂的排水沟。修复的方式主要为凿除重做,凿除破损部分的水沟,并对接缝位置进行凿毛处理,清理干净后进行水沟混凝土浇筑。修复水沟采用强度不低于C30的环氧砂浆混凝土,根据设计的水沟尺寸安装模板并进行浇筑,环氧砂浆现场拌和,随拌随用,3h 初凝后具有一定的初期强度,可防止列车运营振动造成损坏。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.4 效果验证

分析三个阶段临时处理措施的效果可知,隧道仰拱范围的渗漏水形成水压力可引起道床和轨道隆起,通过泄水孔卸载水压力后轨道隆起值回落18~25mm。由于道床未进行稳定锚固,随着下部水囊逐步存蓄形成水压力后,依然会造成道床和轨道隆起。

图4 道床锚固后轨道隆起值变化图

对道床下部逐层注浆填充并锚固后,道床和轨道隆起值可保持长期稳定。经对轨道实施一年期的持续监测,轨道隆起值逐渐降低并稳定在10mm,基本达到预期效果。道床锚固后轨道隆起值变化如图4 所示。

4 结语

本方案中泄水孔内容易因钙化物堆积而造成堵塞,运营主管部门和维护部门需定期对泄水孔内的钙化物或其它杂质进行清理,确保泄水孔畅通对本方案实施效果尤为重要,后续可对泄水方案做进一步研究。对隧道渗漏水引起的道床和轨道上浮病害问题,排水卸压和道床锚固是一种行之有效的方案。

经工程实例验证表明,该方案可长期有效卸载道床下部水压力并降低道床和轨道隆起量。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

原文名称:地铁隧道内道床上浮病害整治方法探讨󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:李勇1 王瑜2 (1. 成都华丰工程勘察设计有限公司,四川 成都 610036;2. 四川交通职业技术学院 运输工程系,四川 成都 611130)

期刊信息:散装水泥 2021 年第1 期󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮