1 目的

为统一钢轨打磨作业验收标准,规范验收管理,特制定本标准。

2 适用范围

本验收标准适用于200km/h以下(仅运行动车组列车的铁路除外)普速铁路60kg/m钢轨打磨列车打磨作业质量验收。普速铁路道岔打磨车打磨作业质量验收可参照执行。50kg/m、75kg/m钢轨可参照执行。

3 验收项目和标准

检测基本要求,检测数量和地点由参加验收的各单位共同确定,检测地点应避开打磨砂轮下降或提升区域。

3.1 钢轨廓形验收

3.1.1钢轨廓形的测量方法

a)钢轨廓形测量时采用接触式钢轨廓形检测设备和专用廓形评价设备进行测量和评价。

b)钢轨廓形状态检查时,以区间为单位,每个区间直线地段不少于2处检查地点,每处不少于1个测点;每个区间曲线地段每类(半径300-400、500-600、700-800、800-1000、1000及以上)曲线不少于1处检查地点,每处检测HY、QZ和YH等3个测点。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

c)打磨作业验收时,直线地段和曲线地段都按抽查方式进行检查。每次作业抽检各不少于1个测点,有条件时应增加测点数,对不合格点要及时复检,做好分析和记录。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

d)检查处所数量和检测点数量均可根据条件适当调整。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

e)每次检测时要对检查处所和检查点进行标注,拍照记录钢轨表面状态,以便后续跟踪观测。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.1.2 测量廓形与设计廓形的对齐方法

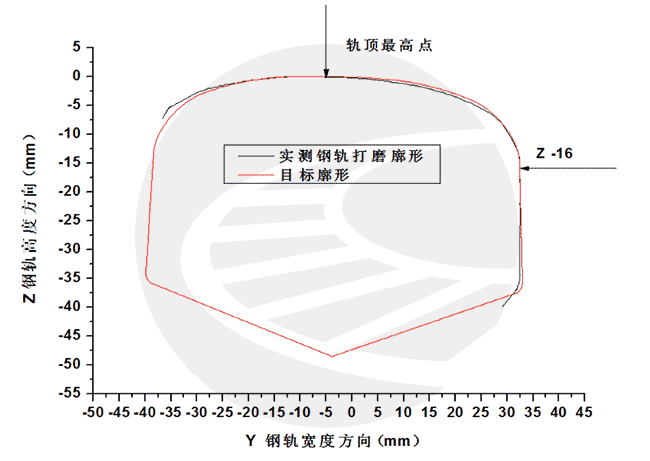

将实测廓形与目标廓形对齐:在Y/Z 坐标系内以轨顶切线为基准(实测廓形不旋转),目标廓形与实测廓形轨顶在最高点上下对齐、在Z-16点左右对齐(见图1)。

图1 钢轨打磨廓形验收定位点示意图

3.1.3 验收时的线路分类

进行廓形验收时,首先对线路进行分类,共划分为3类。

第1类:普1级线路,指通行动车组的客货混跑及以上级别线路;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

第2类:普2级线路,指能够保证周期性打磨,钢轨状态较好的其他普速线路;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

第3类:普3级线路,指除第1、2类线路外的其他线路。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.1.4 单个钢轨廓形的验收标准

单个廓形的验收标准分优良、合格和不合格三个等级,各等级的GQI指标要求如表1所示:

表1 钢轨GQI指标验收标准󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

| 线路类型 | 优良 | 合格 | 不合格 |

| 普1级 | ≥90 | ≥80 | <80 |

| 普2级 | ≥80 | ≥70 | <70 |

| 普3级 | 由于无法保证打磨周期或钢轨状态较差,验收标准需要根据具体情况单独确定 | ||

3.1.5 区段线路(多个廓形)的验收标准

区段线路的验收以区间(站间)或以整条线路为单位,验收标准同样分为优良、合格和不合格3个等级,各个等级的判断依据如下:

a) 普1级线路

优良等级应满足的条件如表2所示:󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表2 普1级线路优良等级要求󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

| GQI指标 | ≥90 | ≥80 |

| 所占百分比 | 60% | 80% |

合格等级应满足的条件如表3所示:

表3 普1级线路合格等级要求

| GQI指标 | ≥80 | ≥70 |

| 所占百分比 | 60% | 80% |

不满足合格等级的线路一律判定为不合格线路。

b) 普2级线路

优良等级应满足的条件如表4所示:󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表4 普2级线路优良等级要求󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

| GQI指标 | ≥80 | ≥70 |

| 所占百分比(%) | 60% | 70% |

合格等级应满足的条件如表5所示:

表5 普2级线路合格等级要求󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

| GQI指标 | ≥70 | ≥60 |

| 所占百分比(%) | 60% | 70% |

不满足合格等级的线路一律判定为不合格线路。

c) 其他线路

其他线路由于无法保证打磨周期或钢轨状态较差,验收标准需要根据具体情况进行单独确定。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.1.6 验收结果的处理方法

a)钢轨廓形状态检查验收

检查不合格时,应作好记录,有计划安排临时性钢轨打磨。对于有严重影响的,要及时安排钢轨打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

检查为合格的,应作好记录,继续做好定期观测。根据定期观测结果,有计划安排周期性钢轨打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

检查为优良的,应作好记录,继续做好定期观测。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

b)打磨作业验收

作业验收不合格时,应找出原因,作好记录。有条件的,要返工重新打磨。没条件的,要及时安排重新打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作业验收为优良和合格的,均应作好记录,作为评价依据。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.2钢轨轨头纵向项目

验收项目、检测值应符合表6的要求。

3.3钢轨打磨面粗糙度

3.3.1打磨作业完成后,在每一个(站间)区间至少进行2次钢轨打磨面粗糙度检测。

3.3.2采用便携式粗糙度检测仪等工具检测钢轨打磨面粗糙度。在10mm范围内同一个钢轨打磨面上,沿与钢轨打磨痕迹垂直方向检测,至少连续检测6个点,钢轨打磨面粗糙度应不大于10μm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表6 钢轨打磨轨头纵向验收标准󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

| 验收项目 | 标准 | 验收方法 |

| 工作边肥边 | <0.3mm | 焊缝凹陷做好检测记录;其它项每间隔25m一个检测点,连续检测10个点(避开焊缝),V<200km/h线路超标点数不得大于3个 |

| 焊缝凹陷 | <0.3mm | |

| 钢轨母材轨顶面凹陷

或马鞍型磨耗 |

<0.3mm | |

| 波浪型磨耗 | <0.2mm |

3.4钢轨打磨面宽度

3.4.1打磨作业完成后,在每一个打磨作业区段至少进行1次钢轨打磨面宽度测量。

3.4.2测量钢轨打磨面宽度,测量值应符合以下要求。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

a)打磨平面最大宽度:轨顶中心线两侧各10mm区域内为10mm;轨顶中心线两侧各10mm~25mm区域内为7mm;其余区域为5mm。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

b)沿钢轨100mm长度范围内,打磨面宽度最大变化量不应大于打磨面最大宽度的25%。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.5钢轨接触光带

3.5.1 钢轨接触光带只作为参考依据,不作为验收标准。

3.5.2 打磨作业完成后,在每一个打磨作业区段至少进行1次钢轨接触光带测量。钢轨接触光带未形成前,可在钢轨上喷漆,经1~2天(过车)后,对钢轨接触光带进行测量。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.5.3 测量钢轨接触光带。测量值应符合以下要求。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

a)钢轨接触光带的宽度为30mm左右;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

b)直线的钢轨接触光带位置居中或居中偏内;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

c)曲线下股的钢轨接触光带位置居中或居中偏外;󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

d)小半径曲线上股钢轨接触光带位于轨顶至轨距角区域,随着曲线半径的增大逐渐向直线光带位置过渡。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.6钢轨打磨面发蓝带

3.6.1打磨作业完成后,在每一个打磨作业区段至少进行1次钢轨打磨面发蓝带检查。

3.6.2目视检查钢轨打磨面,应无连续发蓝带。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.7周期性砂轮磨痕

打磨砂轮下降或提升区域,目测检查,不应出现周期性砂轮磨痕

4 各单位应根据以上内容制定本单位具体验收标准和方法。

5 本标准由中国铁路物资股份有限公司制定并负责相关问题的解释。

很好