无砟轨道床板裂缝以及底座裂缝,是我国在无砟轨道实验阶段存在的两种形式,两者在某种意义上存在很大差异,但是,从产生裂缝的原因来分析却存在很多相同点,比如:横向、纵向或者是斜向的裂缝都有可能存在与道床板中间,裂缝扩大现象会在裂缝初次凝结之后一段时间内出现,会严重威胁到无砟轨道的安全状况。无砟轨道的裂缝形成之后,轨道的耐用性会大大降低,可能存在危害性较大的贯穿裂缝,轨道的绝缘性能以及结构承载力会被降低和削弱,采取有效措施防治混凝土的开裂势在必行。本文以西成项目为例,对双块式无砟轨道道床裂缝产生的原因进行分析,并且提出相应的解决措施,将非正常裂缝对无砟轨道造成的影响降到最低,创造条件保证其正常使用,也是本文研究的关键内容。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

一、 无砟轨道裂缝特征

在西成项目无砟轨道道床中,存在两种形式的轨道裂缝分别为Ⅱ型(双块式)无砟轨道道床板裂缝以及底座裂缝。裂缝会不同程度的存在与道床板以及底座中间,并且在这些部位出现的裂缝有着很多共同之处:

1. Ⅱ无砟轨道道床板裂缝

在40°左右角裂缝存在于混凝土与轨枕交接处的四个顶端;横向或者是斜向的裂缝会存在于道床板中间;2~3 天以及2 个月左右,初凝结束后的裂缝就会呈现出逐步发展趋势;裂缝并没有贯穿于通道床板,肉眼清晰可见,但是其宽度无法测量。Ⅱ型无碴轨道道床板裂缝如图1 所示:

图1 Ⅱ型无碴轨道道床板裂缝

2. 西成项目Ⅰ型底座裂缝呈现出以下规律和特点

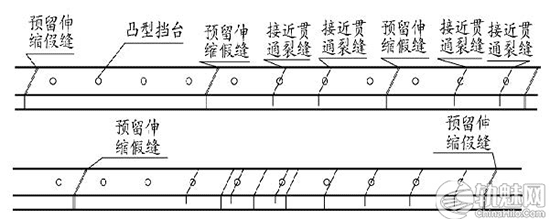

横向贯穿裂缝在各种类型的无砟轨道底座中出现,间距大约为5~15 cm;伸缩假缝处出现的裂缝在深度方向上进行延伸且贯通;横向贯通裂缝普遍存在于Ⅰ型无砟轨道底座与预留缝相邻的凸台处,其裂缝宽度会有0.2 mm 左右凸显在底座表面上;整个底座混凝土在裂缝出现之后会被整体贯穿;纵向裂缝可能会在少数区域离道床边的10 cm处出现,其宽度可能会达到0.5 mm。Ⅰ型无碴轨道底座裂缝如图2 所示:

图2 Ⅰ型无碴轨道底座裂缝

二、 裂缝区无砟轨道结构状况

Ⅱ型无砟轨道的道床板之间留有80mm 的缝隙,在浇筑时以8 或者是10 块轨枕为一整体。道床板使用的混凝土强度等级为C40,厚度在250~350 mm,并且布有上下两层钢筋。对于道床板和底座之间采用门型钢筋,或者是在底座留有凹槽、道床面凿毛。进行连接。底座可以分为钢筋混凝土底座和素混凝土底座两种类型,其厚度为300 mm,并且钢筋混凝土的等级要分别达到C40 和C20。AB组料在路基底座浇筑之前要进行刮皮,并用足量的水进行了喷洒。伸缩假缝要在混凝土底座上设置,其间距、缝深以及缝宽要分别保持在5 m、100 mm和8 mm,切割时间设在初凝结束后的2 天。浇筑时要用沥青模板分离钢筋混凝土底座上的伸缩缝,封面时要采用沥青,设定的间距以及伸缩缝宽分别为20 m、20 mm。

三、 无砟轨道裂缝产生的原因

3.1. 温度裂缝

温差是造成裂缝产生的主要原因,主要可分为三种类型:水化热导致混凝土产生内外温差、整体温度提升所产生的升降差、整体结构表面与下表面之间产生的温差。以西成项目中由水化热导致的混凝土产生的内外温差为例,水化热会在混凝土浇筑初期大量产生,3 天之内没有特殊情况就会被释放出来,混凝土的导热性能不好,致使内部热量无法在短时间内散发出来,混凝土内部温度升高的可能性就会大大增加,但是混凝土表面温度却没有发生明显变化,这种情况下就会形成内外温差,一旦混凝土初期产生的拉应力大于混凝土的抗拉强度,混凝土裂缝自然而然就会产生。

3.2. 混凝土收缩引起裂缝

混凝土收缩也很容易引起混凝土裂缝,但是,混凝土的收缩会在不同的情况下发生变化,并不仅仅只表现在一种情况上。干燥收缩以及塑性收缩是导致混凝土产生裂缝的两个主要原因。混凝土完全硬化之后才会出现干燥收缩,混凝土内部水分不断流失加上外界的高温环境,混凝土就很容易形成干燥收缩,进而产生裂缝。与干燥收缩相比,塑性收缩存在很大差异,它则是在混凝土浇筑后且没有完全干燥时才会出现,高温环境或者是其它因素使得混凝土表面的水分有很大流失,进而产生裂缝,但是裂缝多出现在混凝土表面,并且出现的裂缝都不相同,深度一般在50 mm 以下。特殊情况下,如果轨道板是高度很小的薄板结构,粉砂在混凝土中的含量有很高,裂缝出现的机率就会大大增加。

3.3. 新旧混凝土不良粘结出现裂缝

西成项目的无砟轨道采用的是双块式以及长枕埋入式,这两种形式的无砟轨道都是预先制定的,新旧混凝土不良粘结出现的原因就在于此。这就要求在混凝土粘结过程中,要对新旧混凝土进行调整,并且采取一些措施,对由于不良粘结出现的裂缝现象予以预防。如果没有在出现裂缝时采取有效措施,后期混凝土裂缝就会进一步扩大,行车安全就会受到威胁。

四、 无砟轨道产生裂缝的应对措施

4.1. 依据实际情况,优化混凝土配合比

要有效降低无砟轨道裂缝出现的机率,从某中意义上来说,可以通过优化混凝土混合比来实现。

优化混凝土配比主要有三种方法:(1)以减少水化热作为出发点,在各方面情况能够得到保障的同时,尽可能减少水泥使用量,降低水泥使用程度。(2)以减少混凝土中的水分作为出发点,在原配合比下配合的混凝土的基础上,增加粉煤灰的使用量,能够减少水化热。(3)要不断降低混凝土中的含沙量,不断增加石用量。实践证明,通过采用以上三种优化方法,可以有效降低无砟轨道裂缝的产生机率。

4.2. 改进施工工艺

混凝土浇筑之前要根据实际需要做好准备工作。比如:以降低混凝土的温度作为出发点,对底座进行洒水,确保底座水分不会被过多吸收;如果浇筑混凝土有条件在夜间进行,就要尽可能避免在中午或者是温度较高的时间段进行浇筑;对混凝土的搅拌要在浇筑过程中不定期进行,并且在浇筑完成之后对其进行抹平操作,确保混凝土均匀,使每个地方浇筑的混凝土相差不会太大。

4.3. 即时覆膜养护,增加收面次数

混凝土浇筑工作完成之后,以合理减缓混凝土水分散发时间、防治结皮出现作为出发点,可以采用保护膜覆盖的方法;对混凝土以及表面可能存在的裂缝要定时进行检查,一旦发现出现裂缝要及时进行修补,确保在混凝土凝固前完成修补。

4.4. 增加内养护材料,使混凝土更加密实

在无砟轨道建设过程中,使用最多的材料为混凝土材料,混凝土的结构以及耐久性受到裂缝的直接影响。混凝土开裂受到混凝土收缩性能的影响。混凝土早期出现的塑性、干燥以温度收缩,都会影响到混凝土结构的使用性以及稳定性,因此,选择高性能的混凝土对无砟轨道的建设显得尤为重要。

混凝土的内养护措施是改善混凝土收缩性能的一种措施。该方法养护混凝土使用的材料是预浸轻集料或者是高吸水性材料,对混凝土的内部湿度以及湿度分布状况进行改善,进而达到改善混凝土收缩性能的目的。通过内养护措施改善混凝土的收缩性能,其原理是改善混凝土在预浸时的吸水性能,不断降低混凝土表面的湿度,使混凝土吸收的水分被逐渐释放出来,这在一定程度上可以减小由于混凝土蒸发失水导致的混凝土早期开裂以后期干燥收缩现象,进而预防混凝土的开裂和收缩。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

对混凝土进行内养护,可以极大地改善混凝土的收缩性能。对其进行内养护,还可以在现场进行常规洒水以及覆盖的情况下,可以得到体积较稳定的混凝土。这种养护方法对于无砟轨道建设过程中,使用一些不易进行收缩开裂养护的特种结构以及超长结构的大体积混凝土而言,具有十分重要的价值。

由于补偿收缩混凝土的早期抗压强度,要高于内养护补偿收缩混凝土,使用内养护措施,对于内养护补偿收缩混凝土后期抗压强度的提高,具有非常重要的作用。

对混凝土进行内养护,可以有效减少补偿收缩混凝土的塑性收缩,使得膨胀剂补偿收缩混凝土的收缩“真空期”得到充分填补。混凝土的内养护措施可以为HCSA(膨胀剂)的使用创造良好的内部环境,使HCSA(膨胀剂)的膨胀性能得到进一步提高,使补偿收缩混凝土的干缩落差大大减小。混凝土使用内养护措施以及HCSA(膨胀剂)都可以大大提高混凝土的抗裂性,如果两者混合使用会具有显著效果。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

《无砟轨道裂缝原因及控制策略的研究》作者:张素龙 作者单位:中铁十七局集团第二工程有限公司