一、作业目的

规范焊缝超声波探伤作业发现,预防焊缝折断,减少线路设备故障,确保行车安全。

二、适用范围

适用于探伤工区在普速线路进行焊缝探伤检查作业。

三、作业流程示意图

(见附件一)

四、劳动组织和机具材料

1.劳动组织:负责人由工(班)长担当一般两台焊缝探伤仪为一组,配备8人。具体分工:负责人1人、执机2人、打磨人员2人、前中后防护员3人;单台焊缝探伤仪不少于6人,负责人1人、执机1人(单人作业)、打磨人员1人,前中后防护员3人。另外安排驻站联络员1人。(执机人员应具有无损检测二级资格证书)

2.机具、材料:

2.1 焊缝超声波探伤仪应符合《TB/T2658.21-2007钢轨焊缝超声波作业标准》的规定。

2.2 工区应配备:CSK-1A、CS-1-5、DB-D1、GHT-1(a、b)、GHT-5试块。

2.3 其它辅助工具材料:耦合剂、钢丝刷、棉纱(布)、板锉、钢板尺、焊缝扫查架、反光镜、白油漆、毛笔及焊缝探伤仪适配元件等。

五、作业程序及要求

1.作业前

1.1 带班班长

1.1.1 应根据当日焊缝探伤作业计划的地点,按照《焊缝探伤作业日志》中的要求规范填写。作业安全有针对性地指导,其中包含人员分工、作业地点、设备状况和人身安全等。

1.1.2 应对当日作业使用的焊缝探伤仪的探伤灵敏度、电压、等进行复检,并达到上道作业要求。

1.2 执机人

1.2.1 上道前,按照《TB/T2658.21-2007钢轨焊缝超声波作业标准》对仪器进行校验,各项指标均达到要求后,经班长确认后方可上道使用。

1.2.2 检查仪器备品是否齐全、有效。

1.3 执机助手

协助执机人员做好焊缝探伤仪器的校验检查工作。

1.4 焊缝打磨(手工)

检查焊缝外观及处理所需携带的工具是否齐全、有效。

2.作业中

2.1 带班班长

2.1.1 及时与驻站联络员联系,确认“运统-46”登记后,通知防护人员到达各自防护地点后,带领人员进网作业。

2.1.2 对当日焊缝探伤作业进行现场全面监控,对作业人员的非标准化作业及时制止、纠正。

2.1.3 对当日作业中焊缝的类型、外观情况、探伤情况及伤损情况认真填写《焊缝探伤作业日志》。

2.1.4 对发现的焊缝伤损进行复核确认,按规定认真填写《钢轨焊缝伤损记录》和《伤损钢轨通知单》。

2.1.5 能够应对现场焊缝探伤作业之外出现的其他状况。

2.2 执机人

2.2.1 设置执机编号,在每一个焊头探伤前,准确输入该焊头的里程等参数信息,对外观状态不良或影响探伤检查的焊缝及时通知带班班长做好相关记录。

2.2.2 在探伤过程中严格执行焊缝探伤的相关规定,以焊缝不同区域测试的探伤灵敏度为依据进行探测,并及时根据焊缝表面状态按照《TB/T2658.21-2007钢轨焊缝超声波作业标准》进行耦合补偿。

2.2.3 单探头探伤

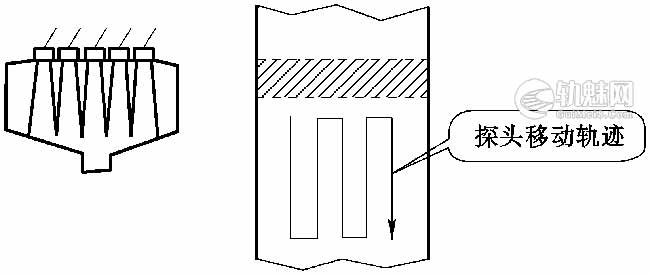

2.2.3.1 焊缝轨头扫查

- a) 纵向移动扫查

K2.5探头置轨面上,探头纵向中心距边分别为16 mm、26 mm、36 mm、46 mm、56 mm 处,偏角为 0°纵向移动探头,移动区域为距焊缝中心0~150 mm ,本次扫查利用一次波检出钢轨焊缝轨头中的缺陷。

图1 探头纵向移动扫查示意

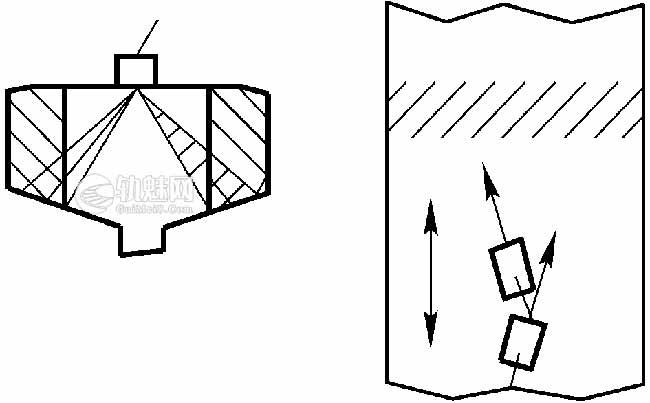

- b) 偏角纵向移动扫查

由于轨头顶面作用边呈圆弧状,探头接触面过小,不利于焊缝轨头内外侧上角缺陷的检出,因此,采用偏角纵向移动法探测。K2.5探头置轨面中心线上,以15°偏角纵向移动探头,移动区域为距焊缝中心约100~250mm,利用轨颚反射波检出焊缝轨头内外侧的缺陷;扫查次数为焊缝内、外两侧共计4次。

图2 探头偏角纵向移动扫查示意

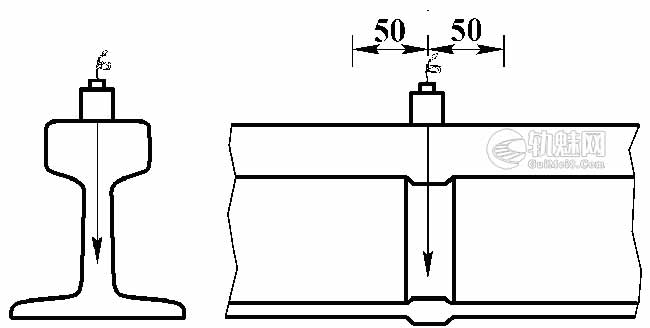

2.2.3.2 焊缝轨腰扫查

直探头置于轨面纵向中部,距焊缝中心两边各50 mm的区域内,纵向缓慢移动探头进行扫查,利用直探头反射式探伤法,检出焊缝中反射面与探测面平行的缺陷;利用直探头穿透式探伤法,检出焊缝中粗晶、缩松等缺陷。

图3 直探头探伤示意图

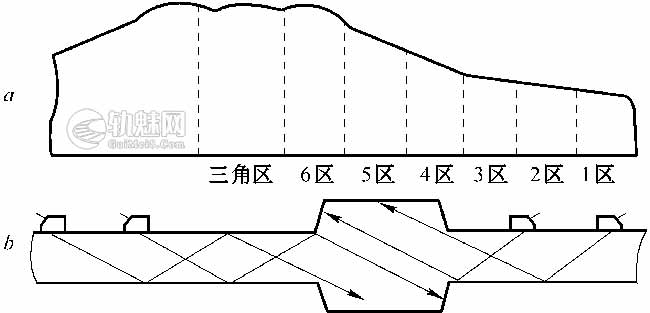

2.3.3.3 轨底扫查

- a) 扫查部位划分

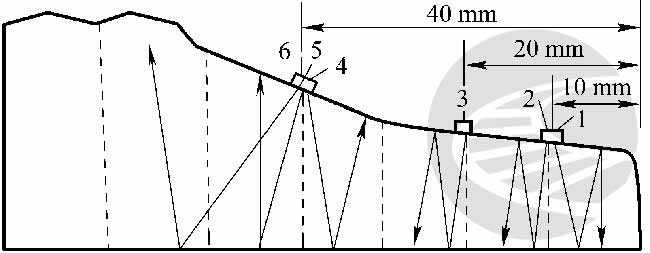

为了明确焊缝轨底各部分扫查,将轨底分成二大部分:一是轨底二侧(简称轨底角),另一部分是轨腰与轨底连接部分(简称轨底三角区),根据轨底角和声束宽度对应关系,确保轨底角得到全面扫查,又将轨底角划分6个探测区,使用一个K2.5探头,分别按不同的偏角和位置进行纵向移动探头扫查,利用二次波探测焊缝上半部分,一、三次波探测焊缝下半部分。

图4 轨底扫查区划分和声束方向示意图

- b) 扫查方式

轨底角使用K2.5探头扫查要求和作用见图和表。

图5 K2.5探头轨底角扫查声束方向示意图

| 扫查

区域 |

探头入射点

距 轨 脚 边 |

探头偏角 | 探头移动范围

(距焊缝中心) |

使用声波 | 探测范围

(距轨底角边) |

| 1区 | 10mm | 向外偏10° | 40~110mm | 二、三次波 | 0~15mm |

| 2区 | 10mm | 偏角为0° | 40~110mm | 二、三次波 | 10~25mm |

| 3区 | 20mm | 偏角为0° | 40~110mm | 二、三次波 | 20~35mm |

| 4区 | 40mm | 向外偏15° | 40~130mm | 一、二次波 | 30~45mm |

| 5区 | 40mm | 向外偏8° | 40~130mm | 一、二次波 | 40~55mm |

| 6区 | 40mm | 偏角为0° | 40~130mm | 一、二次波 | 50~65mm |

表1 K2.5探头轨底角扫查要求和作用

从扫查要求可知,1个轨底角需进行6次扫查,焊缝两侧的四个轨底角共扫查24次,通过认真执行扫查方法,才能完成轨底角全面探测。

2.2.4 双探头探伤

2.2.4.1 焊缝轨头扫查

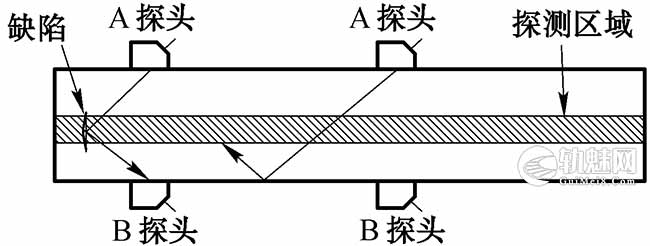

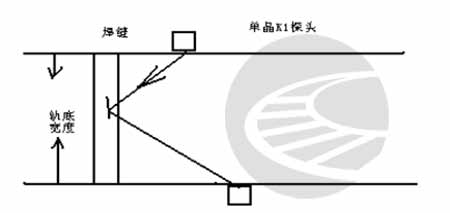

K型探伤由两个斜探头(常用K1探头)一发一收组成,探头分别置于钢轨轨头两个测面上。探伤时两个探头同时同速纵向移动,可实现对钢轨轨头某一区域的探伤。

图6 双探头K型探伤示意图

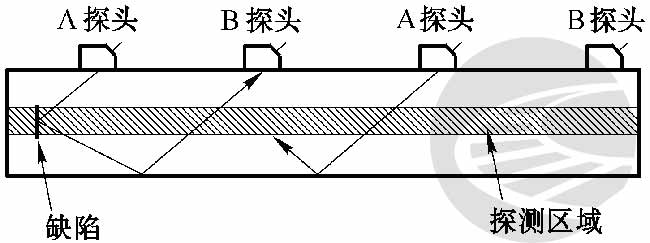

2.2.4.2 焊缝轨腰扫查

串列式探伤是使用两个探头放置同一探测面上,利用轨头侧面反射作用来探测轨头中的缺陷。两个探头一发一收组成,纵向排列置于被探测轨头的测面上,探伤时两个探头保持一定的间距同时纵向移动,可实现对轨头某一区域的探伤。

图7 双探头串列式探伤示意图

接触、气压焊焊缝探测时,选择轨面状态较好的一侧,扫查架零点对准焊缝中心扫查1次(焊缝中心易出现垂直于轨面的片状缺陷);铝热焊焊缝探测时,需对焊缝进行3次扫查,扫查架零点分别对准焊缝两侧边缘、焊缝中心进行扫查。

2.2.4.3 焊缝轨底扫查

K型探伤由两个斜探头(常用K1探头)一发一收组成,探头分别置于钢轨轨底两个测面上。探伤时两个探头同时同速纵向移动,可实现对钢轨轨底某一区域的探伤。

图8 双探头K型扫查

2.2.5 发现可疑回波时,应在同根母材上重新校验灵敏度,对可疑回波在钢轨上所对应的位置进行确认;然后分别按照仪器出波位置和探头位置、出波波幅,根据《TB/T2658.21-2007钢轨焊缝超声波探伤作业》的规定,对可疑回波进行判别。必要时,需要两台仪器和具备焊缝探伤资格的人员共同复核确认。

2.2.6 确认伤损后,通知带班班长按照有关规定做出伤损标记,填写《钢轨焊缝伤损记录》及《伤损钢轨通知单》。

2.2.7 焊缝探伤作业完毕后,应及时清除钢轨踏面耦合剂。

2.3 焊缝打磨(手工)

2.3.1 对钢轨焊缝外观进行检查,如遇焊道倾斜、焊缝顶面高低错牙、不平顺 、跑浆跑砂、表面有裂纹、锈蚀、明显压痕、划伤、碰伤、电极灼伤、打磨灼伤等影响焊缝强度的问题应及时通知施工负责人做好记录和伤损登记。

2.3.2 对轨头踏面两侧各200mm、轨头侧面两侧各100mm,轨底角侧面及坡面两侧各150mm进行打磨除锈,焊筋两侧不应有焊渣、焊瘤、毛刺、棱台等。

3.作业后

3.1 带班班长

3.1.1 待作业人员安全撤出封闭网外,通知防护人员安全撤出,最后通知驻站联络员进行“运统-46”消记。

3.1.2 对发现的钢轨伤损,在填写《伤损钢轨通知单》后及时送交设备管辖车间(工区)进行签认;并对当日发现的问题及伤损焊缝汇总整理后报探伤车间。

3.1.3 返回驻地后,及时将探伤数据上传至分析人员,经分析人员确认探伤数据完整后,在《焊缝探伤数据接收登记本》登记并签认。

3.2 执机人员

3.2.1 对当日仪器存储的数据导入移动存储设备,并交由带班班长传输至电脑进行数据备案。

3.2.2 对使用的探伤设备进行擦拭、保养、充电。

3.3 执机助手

协助执机人员对探伤仪器进行擦拭、保养、充电等工作,保证次日探伤作业的正常使用。

3.4 焊缝打磨(手工)

对焊缝打磨所使用的用品进行检查、整理,避免遗漏,保证次日探伤作业的正常使用。

4.作业风险卡控

4.1 每天作业前,必须根据当天的作业内容,由带班班长开展有针对性的的安全预想,并根据行车条件,按有关规定选择工地防护办法。

4.2 加强对焊缝重点地段的检查。

4.3 职工上岗必须按规定着装、携(佩)戴标志,上岗必须正确使用劳动保护用品。

4.4 驻站联络员和防护员必须由教育部门培训,经考试合格后持证上岗。

4.5 探伤作业时,必须设驻站联络员和现场防护人员。当现场防护条件不良时,应增设防护人员。严禁不设防护或防护未设好上道作业。驻站联络员、防护员和带班班长之间必须按规定保持经常联系(每间隔3-5分钟),一旦联系中断,人员和机具必须撤离到安全距离以外,待联系畅通后方可上道作业。

4.6 下道避车严格按照有关规定执行,禁止在邻线上、两线间或跨越邻线避车。检查过程中遇邻线有高速列车通过时,必须保证在高速列车到达作业地点前十分钟撤离到安全距离以外,人员机具不得侵入限界。

4.7 上下道时严防石碴滑动而摔伤人员及仪器。

4.8 在长大桥梁进行探伤时,避免踩空和摔伤;隧道内进行探伤时,应使用照明设备。冬季作业应注意防滑。

4.9 严冬、酷暑季节应合理安排作业时间,如遇恶劣天气,应停止作业,确保人身安全。

4.10 班前、班中严禁饮酒,班后充分休息,保证次日精神状态良好。

5.应急处理

5.1 现场探伤过程中,探伤仪发生故障时,如能自行排除故障,应下道撤至安全处所进行故障排除,待排除后重新上道进行作业;如不能排除,则需对在当日作业日志上做详细记录,并在次日进行复探伤。

5.2 如现场发现危及行车安全故障或自然灾害时按照有关规定采取措施。

6.质量标准、验收

6.1 质量标准

作业质量参照附件二:《TB/T2658.21-2007钢轨焊缝超声波作业标准》执行。

6.2 验收标准(作业时间)

6.2.1 闪光焊

a)轨头K2.5探头 ≥1分钟

轨头侧面双K1探头 ≥1分钟

b)轨腰双K1探头 ≥2分钟

c)轨底K2.5探头 ≥3分钟

轨底双K1探头 ≥1分钟

6.2.2 气压焊

a)轨头K2.5探头 ≥1分钟

轨头侧面双K1探头 ≥1分钟

b)轨腰双K1探头 ≥2分钟

c)轨底K2.5探头 ≥3分钟

轨底双K1探头 ≥1分钟

6.2.3 铝热焊

a)轨头K2.5探头 ≥1分钟

轨头侧面双K1探头 ≥1分钟

b)轨腰双K1探头 ≥5分钟

c)轨底K2.5探头 ≥4分钟

轨底双K1探头 ≥1分钟