0 引言

高速铁路对钢轨表面的平顺性要求极高,钢轨表面状态对列车运行的安全性、平稳性具有直接影响。随着我国高铁开通运营时间的延长,部分高速道岔钢轨出现了鱼鳞纹、掉块、轨头踏面压宽、碾边、尖轨跟端钢轨表面下塌、垂直磨耗和侧面磨耗等一系列问题,影响了高速道岔的使用寿命及轨道平顺性。经对济南西站 40 余组高速道岔钢轨病害调查统计发现,鱼鳞纹主要分布于直基本轨、导曲轨,心轨,基本病害是由于轮轨接触形成的疲劳裂纹;钢轨作用边特别是曲线上股的鱼鳞状裂纹和剥离掉块的方向与行车方向一致。对于这些病害,如未能及时对道岔钢轨进行打磨,有可能使得疲劳裂纹的扩展速率大于磨耗速率,加速道岔钢轨鱼鳞纹演变为剥离掉块,导致道岔寿命降低,影响运营安全。故此有必要对高速道岔的打磨工艺进行研究,以便以正确的方法对道岔实施打磨,及时消除道岔钢轨病害。

1 高速铁路道岔打磨原则

对于高速铁路道岔的打磨,应该遵循以下 3 项原则。

原则一:贯通打磨原则。按照该原则,一是要求道岔内部钢轨廓形 (包括尖轨与基本轨、可动心轨与翼轨过渡段组合廓形) 应与线路钢轨廓形保持一致;二是要求短于 50 m 的夹直线须与道岔一并贯通打磨。

原则二:大机与小机打磨相结合原则。该原则要求以大机打磨为主,小机打磨为辅,大机负责道岔内钢轨整体修形,小机负责对大机限打区和大机打磨后的廓形偏差及未完全消除的病害实施补充打磨。

原则三:先消差异,再打廓形,最后贯通打磨原则。依据该原则,首先对各测点廓形相互比对并与目标廓形对比,然后对道岔内及前后廓形存在明显差异的处所进行差异性打磨,再对同组道岔前后及左右股不同测点切削量最大差异在1 mm 以上的处所制定专门打磨方案,消除廓形差异后,再实施道岔区段整体廓形打磨,最后对道岔区段进行贯通打磨。直曲股同时打磨时,重复打磨区域在直股打磨时进行廓形打磨,曲股打磨时仅做高速覆盖打磨,以控制切削量。

2 打磨前准备工作

2.1 道岔几何形位检查及精调

道岔打磨前应对道岔几何尺寸进行全面调查。

使用轨道测量仪测量道岔直、曲向线形,并结合现场几何尺寸和结构状态制定精调方案。打磨前进行轨道精调作业,以保证道岔几何尺寸及结构满足作业验收标准。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.2 道岔廓形及光带调查

道岔廓形使用钢轨轮廓检查仪检查。考虑道岔组合廓形部位结构特殊,增加了道岔尖轨与基本轨和心轨与翼轨过渡段廓形和光带测点。

2.2.1 CN6118AS(1/18) 道岔测点布置原则

CN6118AS (1/18) 道岔测点布置原则:一是转辙部分,自尖轨尖前1 m 至尖轨轨头顶面宽度50 mm,每隔1 根枕设置1 个测点,尖轨轨头顶面宽度50 mm 至尖轨轨头全断面部分每隔2 根枕设置1 个测点,尖轨全断面点至转辙器跟部布置2 个测点;二是导曲线部分,设置1~2 个测点;三是辙叉部分,心轨尖至翼轨前端设置1~2 测点,心轨密贴部分每根岔枕对应处设置1 个测点,心轨密贴部分末端至翼轨末端设置1~2 个测点。

2.2.2 CN6142AS(1/42) 道岔测点布置原则

CN6142AS (1/42) 道岔测点布置原则:一是转辙部分,尖轨尖至岔前端部设置1~2 个测点,自尖轨尖至转辙器跟部每隔5 根枕设置1 个测点;二是导曲线部分,设置4~5 个测点;三是辙叉部分,自翼轨前端部至翼轨末端每隔5 根枕设置1 个测点,翼轨末端至岔后设置2~3 个测点。对道岔光带的测量应记录如下内容:道岔号、枕号、光带。测量左、右股光带时,应沿钢轨横向按照里口、接触面光带、外口的顺序依次读取宽度值并记录。

2.3 过渡段光带状况调查

打磨道岔前,使用钢板尺对尖轨过渡区段、心轨过渡区段光带情况进行调查。尖轨过渡区段设置3 个测点,依次为尖轨过渡段起点、尖轨过渡段中心点、尖轨过渡段终点;心轨过渡区段设置3 个测点,依次为心轨尖端、心轨与翼轨过渡段中心点、心轨过渡段终点。

2.4 道岔钢轨病害调查

打磨道岔前,应对道岔病害进行调查,主要调查道岔侧磨、钢轨鱼鳞纹、光带不均地点、平直度(波磨) 等情况。对于这些道岔钢轨病害的检查,均应记录直股/曲股、股别(左右股钢轨)、轨枕号范围、角度范围。对于侧磨,还应记录侧磨量;对于平直度/波磨,还应记录波长/量值。

除以上准备工作外,打磨道岔前,应按照道岔设计图纸对道岔尖轨与可动心轨降低值和翼轨堆高数据进行全面检测。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 道岔打磨技术方案

3.1 确定目标廓形

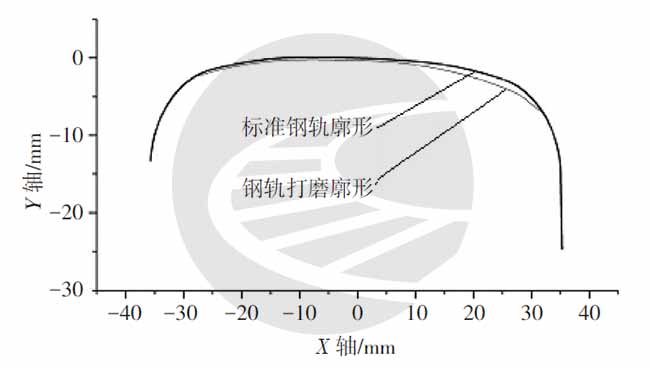

通过对各测点廓形进行调查统计分析可知,道岔钢轨大部廓形接近60 轨标准廓形,个别廓形接近60N 廓形,个别道岔导曲线部分光带偏宽,个别道岔导曲线中部、尖轨及心轨轨距角存在明显鱼鳞纹和剥离掉块。结合以上测量情况,对目标廓形进行设计,目标廓形介于60 轨标准廓形与60N 廓形之间。目标打磨廓形如图1 所示。

图1 目标打磨廓形

3.2 打磨区域

直、曲基本轨允许打磨角度范围是-15°~+70°。尖轨宽度小于20 mm 的范围允许打磨角度范围是+3°~+40°。

直尖轨宽20 mm 至尖轨非作用边与基本轨作用边间距100 mm 处,允许打磨角度范围是内侧+3°~+70°。尖轨受限区如图2 所示。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图2 尖轨受限区

可动心轨辙叉部分打磨限制区域是:从翼轨弯折点往前200 mm 至心轨尖端往后500 mm 范围,允许打磨范围为Y 轴-5 mm(Y 轴0 点为轨顶面中心) 到Y 轴-33mm 的区域,允许打磨角度范围为+3°~+40°(92#—96#枕间约2.4 m);翼轨与心轨间距小于100 mm 范围,仅打磨内侧(89#—92#枕间、96#—104#枕间约7.2 m),允许打磨角度范围为+3°~+70°; 曲股短心轨( 104#—108#枕间),打磨角度范围为+3°~+40°。心轨受限区如图3 所示。

图3 心轨受限区

3.3 切削量控制

钢轨磨削量MR 的计算公式为

\(MR=KP/HVn\) (1)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

式(1) 中,MR 为钢轨磨削量,可由实测廓形与目标廓形对比得出;K 为经验调整系数,一般取1; P 为电机打磨功率, kW; H 为钢轨硬度,BHN;V 为打磨行进速度,km/h;n 为速度指数,在0~1 之间取值。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

各角度打磨次数,就是砂轮在该点的打磨次数。打磨次数n 的计算公式为󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

\(n=H_总/h\) (2)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

式(2) 中,n 为某点的打磨次数;H 总为该点的总打磨深度,也就是打磨量;h 为单个砂轮在该点1

次打磨的深度。

依据打磨车技术参数,以及经测量计算后各角度的磨削量、打磨次数,综合排定打磨模式。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

注意消除道岔内钢轨鱼鳞纹,如果大机打磨不能完全消除鱼鳞纹,可使用小机补充打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.4 大机打磨工艺

3.4.1 直股打磨工艺流程

道岔打磨车作业速度为4 km/h~10 km/h,计划打磨14~24 次左右。

为了保证整组道岔打磨后廓形一致,前3~5次在岔区内左右股分别分段打磨,消除岔区前后及左右股的钢轨打磨前廓形偏差,之后进行廓形打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

为了保证切削量,廓形打磨前10 次主要打磨轨头两侧,打磨速度控制在4 km/h~5 km/h。之后进行测量,并与设计廓形对比,以确认之后打磨的切削量及范围。然后调整打磨程序及打磨速度,继续打磨,必要时进行单股打磨。打磨12 次后,增加测量频率并与标准廓形(模板) 对比,最后几次调整打磨速度以控制切削量,使廓形符合设计要求,打磨速度为4 km/h~10 km/h。最后3 次进行高速贯通打磨,允许打磨角度范围为+3°~+40°,打磨速度为10 km/h。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

直股打磨与区间及站内正线接茬覆盖打磨,覆盖距离为5 m~10 m。应选择线路打磨后光带较好地段做为衔接点,接茬覆盖区域应适当提高打磨速度,最后3 次贯通打磨时,应在衔接点向线路打磨区段外延10 m。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.4.2 曲股打磨工艺流程

曲股打磨作业方法参照直股打磨方法,曲股短心轨区段仅打磨+3°~+40°。

曲股打磨岔后作业停止位置应根据现场实际在导曲线外向到发线延长。根据打磨深度,后几次打磨时,由打磨作业停止位置外顺5 m~10 m,打磨角度应覆盖重点切削位置。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

岔前打磨作业停止位置:曲尖廓形打磨停止位置为19#枕,全廓面覆盖及贯通覆盖打磨停止位置为16#枕;曲基本轨廓形打磨停止位置为19#枕,全廓面覆盖打磨停止位置为4#枕,4#—5#枕之间与直股打磨接茬覆盖,若当日作业覆盖不到位,应于次日点内安排小机覆盖打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.4.3 岔间夹直线和道岔连通打磨工艺流程

岔间夹直线和道岔连通打磨,遇到道岔受限区域时,提升部分砂轮,通过后再放下提升的砂轮。工务段对岔区内收放打磨砂轮位置(4#,37#,89#,104#枕)、直曲股打磨后曲基本股未完全实现廓形打磨位置(曲基本轨4#—19#枕)、受限区域尖轨、受限区基本轨部分进行小机打磨,并对大机打磨后岔区内未完全消除的肥边、鱼鳞纹等病害进行人工打磨。

3.4.4 打磨接茬规定

道岔打磨2 次搭茬作业应控制在5 m 范围内。前次作业廓形停止位置为接茬的中心点,但此2.5 m范围不做廓形全覆盖打磨。后次作业时,廓形打磨停止位置为接茬的中心位置,并在全廓面覆盖打磨时对搭茬范围进行覆盖。

3.5 小机补充打磨工艺

3.5.1 作业项目

高速铁路道岔进行小机打磨,一是对大机打磨道岔过渡段跳打、限打区及廓形偏差进行打磨处理;二是对道岔钢轨表面伤损、鱼鳞纹、焊缝顶面不平顺病害进行修理;三是对尖轨降低值、翼轨堆高等结构尺寸进行修复。

3.5.2 打磨机具

针对道岔内大机不能打磨的位置,选取满足作业需求和打磨质量的道岔打磨机械。目前,济南铁路局主要使用垂直钢轨打磨机和专用道岔打磨机。

垂直钢轨打磨机适合于道岔特殊部位的打磨,可用于钢轨轨距角及肥边的打磨。打磨砂轮横向移动范围为385 mm,竖向移动范围为185 mm,而且可以在垂直方向两侧30°的范围内自由变换打磨角度。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

专用道岔打磨机适用于道岔内所有钢轨顶面及轨距角的打磨。打磨砂轮横向移动范围为385 mm,竖向移动范围约200 mm,可调整角度为±30°。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

垂直钢轨打磨机和专用道岔打磨机相配合,通过调整砂轮可实现道岔尖轨和心轨的全角度打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.5.3 尖轨过渡段小机修复

(1) 4#—12#枕间打磨0°~+3°,同时对大机打磨+3°~+40°范围的不足切削量进行补充打磨。

(2) 12#—24#枕间打磨0°~+3°,同时对大机打磨+3°~+70°范围的不足切削量进行补充打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3) 24#—37#枕间打磨-15°~+3°,同时对大机打磨+3°~+70°范围的不足切削量进行补充打磨;在打磨-15°~+3°时,选取38#—42#枕作为打磨基准,向岔尖方向小机通打。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4) 对3#—37#枕范围内的断面廓形与目标廓形进行偏差分析。如果轨头宽度方向-25 mm~+25 mm 范围正偏差大于0.2 mm,轨头宽度方向25 mm 至轨距角侧边范围正偏差大于0.3 mm,首先确定偏差范围,然后分析偏差角度,用小机将偏差量消除。大机限打角度如图4 所示。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图4 大机限打角度

3.5.4 可动心轨过渡段小机修复

(1) 89#—92#枕间打磨范围为-15°~+3°,同时对大机打磨+3°~+70°范围的不足切削量进行补充打磨。

(2) 92#—96#枕间打磨范围为0°~+3°,同时对大机打磨+3°~+40°范围的不足切削量进行补充打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3) 96#—104#枕间打磨范围为-15°~+3°,同时对大机打磨+3°~+70°范围的不足切削量进行补充打磨。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4) 在打磨-15°~+3°范围时,选取110#—112#枕作为打磨基准,向岔心方向小机通打。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5) 对89#—110#枕范围内的断面廓形与目标廓形进行偏差分析。如果轨头宽度方向-25 mm~+25 mm 范围正偏差大于0.2 mm,轨头宽度方向25 mm 至轨距角侧边范围正偏差大于0.3 mm,首先确定偏差范围,然后分析偏差角度,用小机将偏差量消除。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.5.5 小机打磨廓形控制

小机打磨过程中,为保证道岔内廓形一致,应按照目标廓形设计制作廓形模板尺,60D 廓形模板尺如图5 所示。

图5 60D廓形模板尺

最大负偏差值为-0.15 mm。轨头宽度方向25 mm至轨距角侧边范围最大正偏差值为+0.2 mm,最大

负偏差值为-0.6 mm。2#枕钢轨打磨后左股、右股廓形如图6、图7 所示。

- 图6 钢轨打磨后左股廓形

- 图7 钢轨打磨后右股廓形

4.2 道岔钢轨光带

打磨后道岔整体光带在20 mm~30 mm 范围,且较均匀,如图8 所示。

图8 5#道岔直向60#枕左、右股钢轨打磨后光带

尖轨与基本轨共同受力段光带大多在12#—21#枕内,尖轨开始承力断面尺寸在27 mm 左右,尖轨完全承力在60 mm 左右。打磨后可动心轨共同受力段变短,可动心轨共同受力段起始位置延后,打磨前可动心轨与翼轨过渡段长度在700 mm~900 mm 范围内,打磨后可动心轨与翼轨过渡段长度在600 mm~800 mm 范围内。

4.3 粗糙度、波磨、平顺度

使用粗糙度仪对MP1 至MP12 测点测量,打磨后的钢轨表面粗糙度最大为2.5μm,满足不大于10 μm 的要求。使用RMF1100 波磨小车对打磨后钢轨进行检查,在10 mm~30 mm,30 mm~100 mm,100 mm~300 mm 和300 mm~1 000 mm这4 个波长范围内,谷深平均值及允许超限百分率均不超限。使用施密特电子平直尺对MP1 至MP12测点测量,钢轨表面平顺性优良。

4.4 尖轨降低值及鱼鳞纹、侧磨

打磨后,尖轨、可动心轨降低值的偏差值普遍降低。打磨前偏差值在1 mm 左右,打磨后偏差值在0.5 mm 左右,满足降低值要求。

打磨后,道岔鱼鳞纹基本消除。经过6 个月的观察,尖轨、导曲轨侧磨得到有效控制。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.5 动态指标

打磨后,通过人工添乘、动检车检测等方式对打磨区域进行动态检测。人工添乘未见异常。打磨后经动检车检测,轨道几何尺寸,长波高低和轨向,垂向、横向加速度等项目均无超限现象。

5 结语

高速铁路运营后,由于通过列车的车型、速度和载重量的不同,线路会产生不同的病害。采用贯通打磨,可提高道岔及前后线路整体平顺性;采用大机、小机打磨相结合的方式,可互相补充打磨;采用差异打磨和整体廓形打磨相结合的方式,可有针对性地消除钢轨道岔病害。最终以设计廓形为主要目标,达到改善轮轨匹配的目的。

截至2016 年底,针对道岔钢轨光带不良、顶面鱼鳞纹、掉块、波磨及轮轨2 点接触病害,共打磨18#道岔46 组,有效地改善了道岔区段的钢轨状态,但打磨中也存在一些问题有待深入研究。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(1) 道岔降低值、翼轨堆高测量问题。

通过京沪高铁道岔打磨试验,道岔降低值及翼轨堆高测量存在问题较多。一是尖轨、可动心轨降低值测量误差较大,降低值的测量方法应改进,建议使用轨廓仪检测组合廓形,以设计组合廓形为标准,对比分析降低值情况;二是CN 系列道岔翼轨堆高还没有检测工具,建议使用轨廓仪检测固定断面翼轨廓形,以设计翼轨廓形为标准,对比分析翼轨堆高情况。

(2) 道岔尖轨、可动心轨组合廓形问题。

道岔尖轨、可动心轨共同受力段结构复杂,而现在的打磨手段只能进行贯通打磨。建议道岔设计和生产厂家提供固定断面的组合廓形,并纳入轨廓分析软件,以便研究和分析道岔组合廓形打磨效果。

(3) 侧向接发车道岔前基本轨廓形差异问题。侧向接发车道岔曲尖轨前直基本轨磨耗量大(部分道岔已达4 mm),造成与同股直线段及直基本轨其他部位廓形产生差异,需进一步研究打磨程序,以保证道岔内廓形的一致性。󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

原文名称:高速铁路道岔打磨工艺的研究与应用󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:景璞,马玉麟,杨冠岭(济南铁路局济南西工务段,山东济南250001)󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

期刊信息:铁道技术监督

💡 优秀