高速铁路轨道结构需要满足高可靠性、高稳定性、高平顺性的要求,才能确保列车高速、安全、平稳、舒适的运行品质,其有别于普速铁路最主要特点是高平顺性。笔者结合大西高铁开通的实际工作,分析了如何在高速铁路轨道施工与精测精调阶段采取有效的措施降低TQI指标、确保线路的高平顺性,同时减少运营后维修工作量。

1 轨道质量指数(TQI)

1.1 轨道质量指数概念

轨道质量指数(TQI)是评价轨道动态条件下平顺性的重要指标,是高低、轨向、轨距、水平和扭曲(三角坑)项目的单项标准差之和,是均值管理的体现。

根据《高速铁路无砟轨道线路维修规则(试行)》、《高速铁路有砟轨道线路维修规则(试行)》中的相关规定,时速200 ~250 km 和250(不含)~350 km 线路轨道质量指数(TQI)和单项标准差管理值分别见表1 和表2。

表1 200~250km/h线路轨道质量指数(TQI)管理值

| 项目 | 高低 | 轨向 | 轨距 | 水平 | 扭曲 | TQI | |

| 波长范围 | 1.5~42m | 1.4×2 | 1.0×2 | 0.9 | 1.1 | 1.2 | 8.0 |

注:波长范围为1.5~42m的单项标准差计算长度200m

表2 250(不含)~350km/h线路轨道质量指轨道质量指数概念

轨道质量指数(TQI)是评价轨道动态条件下平顺

| 项目 | 高低 | 轨向 | 轨距 | 水平 | 扭曲 | TQI | |

| 波长范围 | 1.5~42m | 0.8×2 | 0.7×2 | 0.6 | 0.7 | 0.7 | 5.0 |

注:波长范围为1.5~42m的单项标准差计算长度200m

1.2 轨道质量指数目标

大西高铁是太原铁路局接手的第一条无砟轨道高速铁路,运营段线路速度不大于250km/h,试验段线路速度不大于350km/h。据调查,目前全路无砟轨道高速铁路的轨道质量指数普遍小于3.0。太原南工务段在接手时轨道动态质量指数都大于4.0(道岔区段普遍4.5),要提高轨道的高平顺性,必须进行高质量的轨道精测精调。

轨道精测精调是提高轨道质量的关键。为此,确定了精测精调后的轨道质量目标,即轨道质量指数要小于3.0,同时制定了轨道精测精调的流程和方案,组织精兵强将,配置精测精调工机具,全面开展精测精调作业。

1.3 轨道质量指数降低过程对比

轨道质量指数的降低主要分为三个阶段,第一阶段为道床板施工、长钢轨放散锁定、工程局第一遍精调阶段,第二阶段为工务段静态精调阶段,第三阶段为工务段动态精调阶段。

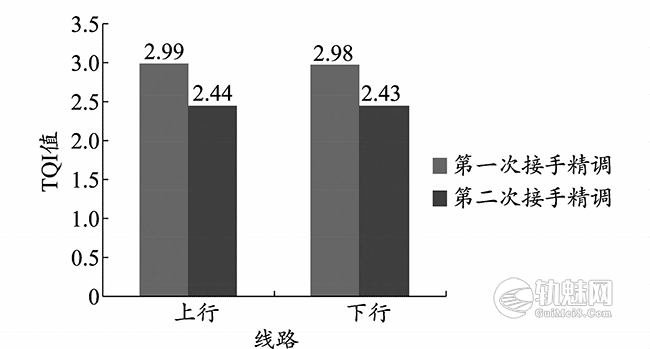

本段作为开通高速铁路的新段,其中2014年7月1日开通了大西高铁太原南至霍州东段的K281+729~K432+000,2015年7月26日完成了原平西至太原段的K164+850~K251+466间无砟轨道的动态联调。图1为大西高铁K281+729~K432+000间三个阶段轨道精调TQI值的对比图;图2为本段第二次接手大西高铁轨道精调,K164+850~K251+466间无砟轨道TQI值与第一次接手大西高铁K281+729~K432+000间无砟轨道轨道精调质量的对比。从图中可以看出:一是决定轨道质量指数的重点在第一、第二阶段;二是第二次接手轨道精调比第一次的质量更优。

下面笔者将阐述如何降低高速铁路TQI指标。

2 轨道精测

2.1 严格按标进行轨道精测

精测作业的精度在轨道平顺性中有着至关重要的影响,测量不准,误差较大,随后的一切工作都是无用功。

(1)精测作业前应对钢轨、承轨台面、道床板面进行全面清理,并确保扣件安装正确,无缺少、损坏、污染,扭力矩达到设计标准,弹条中肢前端与绝缘轨距块间隙≤0.5mm,避免假精测数据的存在。

(2)严格执行测量作业气候标准,一般选在阴天或夜间进行,严禁在高温、雨天、大雾、大风等恶劣条件下测量,避免测量精度不高而造成数据误差过大。

(3)确保仪器状态良好,有专业的认证,同时在检定有效期内,在每次上道使用前都必须对全站仪进行误差校准,精测小车与0级电子道尺进行对比校准。测量时将全站仪架设在轨道中心,尽量放在两组CPⅢ点中间位置,与最近的CPⅢ点距离要大于15m,尽量不伸长三脚支架,以减小测距误差对轨道横向偏移的影响,并且在测量过程中,全站仪不得受人为扰动,使电子气泡误差在有效值内。

(4)按规定的流程进行精测作业,确保全站仪设站误差在规定的数值内越小越好,精测小车换站搭接要保证10m,搭接误差超过标准值时要重新设站测量,坚决杜绝设站或搭接精度不够,因为赶测量进度而继续违规测量,必须坚持进度服从质量的标准,否则采用假的精测数据进行精调作业,不合格的轨道精调质量将会极大的浪费人力、物力和财力。

(5)在精测过程中对同一地段最好两次采集测量数据,查看其趋势图是否一致,对异常波动的应加强现场精测复核,切忌盲目动道。

2.2 优化现场精调施工方案

(1)为保证轨道线型的高平顺性,在精测数据分析前须将精测的多段数据叠加成较长的一段数据,并依此输出,作为波形分析的原始数据,一般以每2km为一个计算单元为宜。

(2)在制定精调方案时要牢固树立向原设计线型贴近的思想,尽可能将波形拉直,不宜总是采用顺平法,后者虽然减少了现场精调的工作量,但TQI值中轨向及高低项TQI数值将会偏高,不利用总体TQI值的降低。

(3)严格控制线型,一般来说:平面位置中长波偏差2mm,个别不超过3mm,短波偏差1mm,邻点递变0.5mm,区间极差1mm;高程位置中长波偏差2mm,短波偏差1mm,邻点递变0.5mm,区间极差0.8mm。

3 轨道精调

3.1 重视静态精调阶段

高速铁路轨道精调分为静态精调和动态精调两个阶段。静态阶段是联调联试前,全面对轨道的几何尺寸进行精调;动态精调是在联调联试期间或运营后,动态精调阶段主要解决影响动态验收通过的问题,根据动态检测所发现的轨道缺陷,对TQI值不符合动态验收标准或动检车出分地点进行精调。

静态精调阶段一般需要进行两遍轨道精调,第一遍以解决全局性的问题为主,达到轨道的高平顺性,处理“面”上的问题。第二遍精调以解决局部性的问题为主,通过轨检仪或轨检车所检测出的轨道缺陷,处理“线”上的问题。动态精调阶段以解决个别问题为主,处理“点”上的问题及个别局部问题。决定新线开通时TQI值的主要阶段在静态精调阶段。

3.2 严抓现场精调质量

为确保现场施工后的精调质量达标[10],有效降低TQI值,主要抓好以下工作:

(1)严格按照轨道精调方案中的调整量进行作业,作业前分清基准轨,同时杜绝随意凭经验靠眼穿等错误的做法。

(2)严格落实作业质量标准[11],对精调组内的成员作业前加强培训,根据个人特点进行分工,严卡每个岗位的标准作业,确保作业过程中能够做好顺接,完美配合,尽可能地避免人为作业错误。

(3)加强质量回检,对不符合静态验收标准的(见表3),如逐枕轨距变化率超过0.42mm,三角坑3m范围内超过1mm,扣件离缝超过0.5mm,必须查找原因重新返工。

(4)精调时严格按照无缝线路作业锁定轨温的要求进行作业,杜绝超温作业。

(5)静态第一遍精调后及时组织对精调过的地段进行复测,一来可以根据复测结果进行分析,检查是否与原精调方案中预达到的线形所吻合,对不符地段可安排第二遍的精测精调;二来可作为联调联试阶段动态精调的依据,但数据有效期不应超过40d,对超过的在精调前需重新精测并分析。

(6)加强静动态数据的利用,在第一遍精调后可使用高速铁路专用的0级轨检仪进行TQI的检测,或由工务段向路局业务处室申请安排一趟轨检车进行检测,根据以上两项静动态数据指导第二遍精调。

表3 高速铁路轨道精调几何尺寸作业标准

| 项目 | 作业标准 | |

| 轨距/mm | ±1 | |

| 轨距变化率 | 1/1500 | |

| 水平/mm | 1 | |

| 三角坑(水平变化率) | 1mm/3m | |

| 高低/mm | 10m弦线 | 1 |

| 轨向/mm | 10m弦线 | 1 |

| 正矢/mm | 20m弦线 | 0.5mm/2.5m |

4 加强静动态TQI数据分析

为加强TQI数据的利用,做到分析准确,高效实际地指导现场作业,降低现场精调后的TQI值。

(1)利用动(轨)检车分析软件上的ALD地面标识,曲线头尾、车辆轴身振动加速度或通过与实际射频标签来校准里程,精准地找到需精测精调的区段。

(2)建立对比每趟及每个速度级TQI的分析制度,通过几趟波形图及TQI大值的重叠性对比,分析后确定重合率较高的区段,消除因车辆问题或检测设备故障所造成的误导[12]。

(3)绘制TQI数据对比的折线图及TQI区段值的饼状图,给不同阶段的精调方针提供决策支撑。

(4)精测精调后对比精调效果,通过动(轨)检车波形图重叠对比及TQI实际降幅值来进行精测精调的质量评价,从中总结经验,吸取教训,以便更好地指导后续工作。

5 加强介入期间的施工盯控

5.1 加强轨道施工质量盯控

无砟轨道施工质量、高程及中线精度对后期精测精调工作量及TQI值有较大影响。

(1)工务部门在介入高速铁路轨道板现场浇筑施工前,应加强技术业务培训,使现场盯控的技术人员必须熟练掌握高速铁路无砟轨道施工图,《高速铁路轨道工程施工质量验收标准》(TB 10754 -2010)及《高速铁路无砟轨道线路维修规则(试行)》(TG/GW 115 -2012)中的轨道高程、中线精度偏差标准、关键施工环节及质量标准。

(2)现场盯控人员必须在盯控过程中认真负责,对发现的施工质量问题能及时纠正、汇报或责令停工、返工,避免后期因轨枕成段破损、偏斜,道床板裂缝、下沉,高程、中线允许偏差严重超过工程静态验收标准中的相关规定,扣件需精调量超出目前的可调极限等施工质量问题。通过对现场施工质量的认真盯控,最大限度地减少轨枕切除、揭板及注浆抬道的工作量,同时确保轨道板的实际中线、高程尽可能贴近设计位置。

(3)提前掌握现场精测网数据,通过对现场盯控所掌握的个别CPⅢ点位精度超标的问题,要求施工单位及复测单位重新复测并提供新的准确的数据,确保日后在接手精测精调后不因CPⅢ点位精度超标或不在使用有限期内而耽误精测精调的进度。

5.2 严卡铺轨放散打磨质量

(1)为确保高速铁路钢轨的高平直度、无伤损,盯控人员在长钢轨铺设过程中要重点盯控钢轨质量,避免现场铺设的钢轨存在死弯、碰伤、划伤、机械轧痕。

(2)严卡现场移动式闪光焊头的打磨质量,不得使钢轨接头在1m范围内存在低接头、轨头行车面和导向面的接头错边量大于0.2mm;精打磨后接头上拱量不大于0.2mm,轨头侧面工作边在1m范围内不允许有凸起,允许有少量凹进,最大凹进量不大于0.3mm,通过严格卡控现场焊的打磨质量,不给后期精调作业留下因焊缝不平顺而可能增加的工作量,同时杜绝在动态调试阶段因焊缝不平顺而发生减载率超标的病害。

(3)盯控好长钢轨的放散锁定,重点卡控放散时的作业温度、钢轨拉伸量、实际锁定轨温、扣件扭力矩及密贴程度,同时确保在锁定前预埋套管内干净,无混凝土颗料等杂物,并按规定注入17g的高速铁路扣件长效油脂。在锁定温度的卡控上考虑到无砟轨道稳定性高,锁定轨温应取设计锁定轨温的较低值,减少冬季发生断轨的风险。

(4)严格按照钢轨预打磨设计的廓形盯控大机打磨,对不符合设计廓形的断面要求大机打磨作业人员重新给量打磨,避免后期出现因双光带、光带突变、光带不居中等因光带问题而发生的轮轨关系不良、行车不平稳的问题。

(5)建议在选取打磨廓形时宜选择新型的60N断面廓形,确保轨冠更饱满,轮轨关系良好。

(6)建议在钢轨接头焊联阶段,工务段应派技术业务较好的焊缝探伤人员跟班施工单位铝热焊焊联组或移动式闪光焊机进行焊缝专业探伤,做到及时发现及时处理,避免日后插入新钢轨而增加焊头。

6 总结

高速铁路作为我国一个新的朝阳产业,同时也充当着拉动国民经济增长的火车头,不断满足着人民日益增长的出行需求。高铁动车组运行是否平稳、舒适度是否良好与轨道质量有着密切相关的联系。笔者认为,应从高速铁路专业技术人员及职工的培训与选拔着手,同时加强介入高速铁路无砟轨道施工质量、长钢轨铺设、焊联放散锁定的盯控,高质量的卡控轨道精测、轨道精调,缜密分析静动态检测资料,从而严卡每一个环节,不断降低TQI指标,提升轨道品质。

文章来源:

文献出处:铁道建筑

原文名称:《降低高速铁路TQI指标相关分析》

作者名称:张国全

所在机构:太原铁路局太原南工务段 山西太原 030013

好好好