1 设备选择与调试

1.1 探头选择

(1)无双峰和波形抖动现象;

(2)探头前沿长度应能满足探伤扫查范围的需要;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)回波频率≥4mhz、回波频率误差≤10%;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)折射角度误差:在30°~45°时,误差≤1.5°,折射角≥60°时,误差≤2°;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)横波探头分辨率≥22db、横波单探头始脉冲宽度≤20mm;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6)相对灵敏度,纵波直探头≥55db、横波探头≥60db(r100圆弧面);󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(7)组合或陈列探头:各子探头入射点相对偏差≤2mm,各子探头分段扫查相对偏差≤4db。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1.2 仪器调试

仪器调试必须做到100%的准确,尤其是关键指标,如水平线性、角度、测距、垂直线性等。常用的钢轨焊缝单探头探伤的角度有k0.5、k0.8、k1、k2.5、k3、0°,双探头探伤的有双k1、双k0.75。仪器调试使用探头必需与探伤使用探头一致,否则会造成伤损计量上的错判漏判。(1)轨头及轨底用≥k2的斜探头,深度调节为60mm;(2)轨腰轨底用k1、k0.8及0°探头,深度调节为200mm;(3)灵敏度参照tb/t2658.21-2007标准设置,并把每一组的探头对应探伤仪的灵敏度+6db后存档并标上相应的记点,以利现场探伤工作时随时提取进行准确的探伤扫查和伤损判定。

2 探伤扫查及伤损判定

2.1 探伤扫查要求

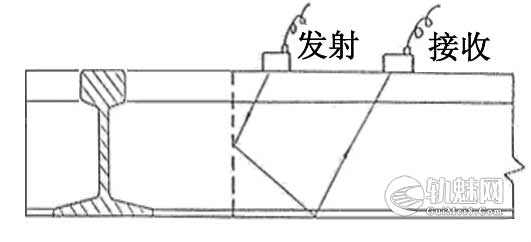

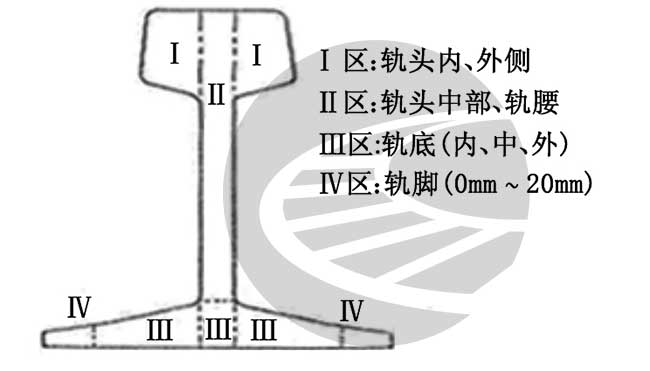

如图1所示,接触焊接头区域划分及探伤检测要求如下:

图1 接触焊缝接头检测区域划分说明

(1)轨头横向裂纹(Ⅰ,Ⅱ区),必须用k2或k2.5横波探头在轨面对轨顶面至轨颚范围进行扫查。

(2)轨底斜面部份(Ⅲ、Ⅳ区),必须用k2或k2.5横波探头进行一次波和二次波扫查。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)轨腰必须用k2.5横波探头在轨腰内外两侧面分别进行一次波扫查。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)以轨头、轨底脚两侧面为探测面(Ⅲ、Ⅱ区)的k 型扫查,必须用一对k0.8或k1探头对轨头中部和两边角、轨底和轨底三角区下部进行探测。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)0°探头用20、2.5mhz探头从轨顶面探轨底面。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.2 轨腰伤损扫查与判定

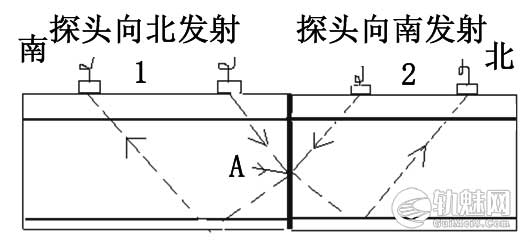

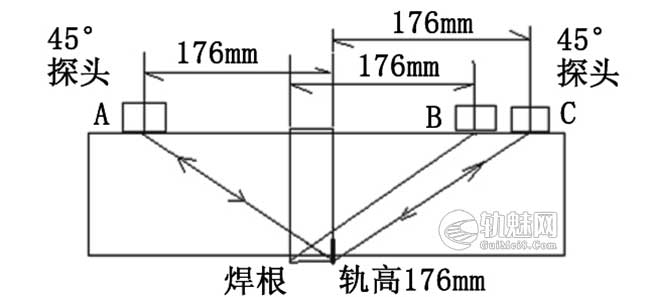

以60钢轨为例,使用串列式扫查方法(双探头K0.75),如图2所示,对轨头踏面至轨底底面进行全断面扫查一遍后,在反方向也要再扫查一遍,如图3所示。

- 图2 串列式扫查方法

- 图3 双向均做串列式扫查

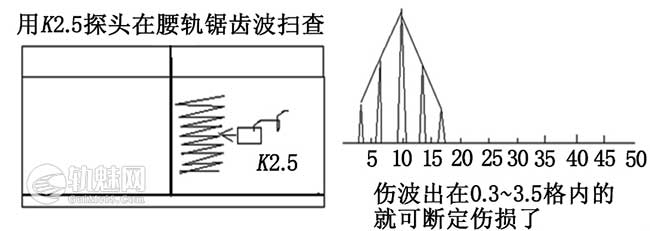

当轨腰存在缺陷时,把两边扫查出的伤波A作一标记,再把探伤灵敏度调至基准灵敏度,如果伤波很强,此时基本可确定轨腰有垂直状面积伤损。为了确认伤损,在轨腰两侧用K2.5探头利用横波在轨腰用一次波正反方向作锯齿波扫查,如图4所示。发现伤波后看伤波的起止点再横移探头(注意仪器的灵敏度标准)即可得出伤高和伤宽。用以上两种探伤方法,就能够检查出钢轨焊缝轨腰中灰斑、光斑、未焊透的位置和当量。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图4 轨腰伤损的单探头扫查确认

2.3 轨底三角区伤损扫查与判定

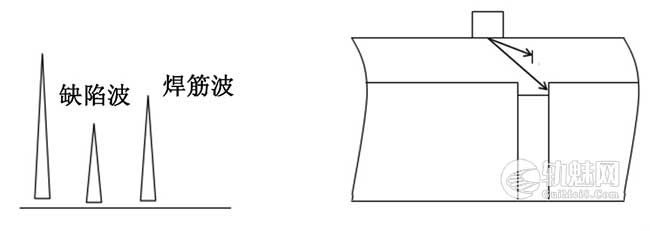

通常认为,路轨探伤仪无法分辨轨底伤损与焊筋波,经过研究,把轨底横裂和焊缝的焊筋波,从探伤仪的荧屏上用探头的水平距离区分开,很好的解决了这个探伤难题。首先使用反射式装置对焊缝轨面轨头踏面至轨底全面扫查,发现伤损后,使用45°角探头,出现轨底波后,如果所示水平距离所指的如果是焊筋的两端,则证明没有轨底横裂,如图5所示的探头A和探头B位置;如果出现轨底伤波后,两探头所示水平距离是焊筋的同一端角上,则证明轨底有横裂可能,如图5所示的探头A 和探头C位置。

图5 轨底伤损的单探头扫查确认

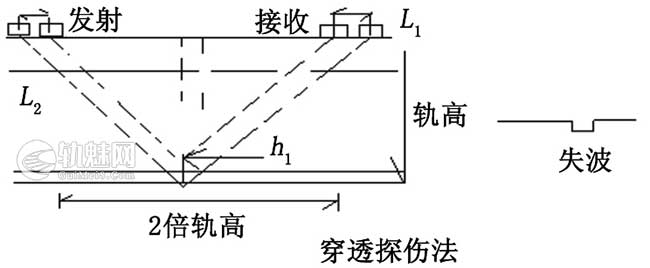

为避免错判,结合使用穿透式探伤来定伤损高度,再用反射式K 型探伤扫查来确定伤损的宽度操作方法如下:

(1)穿透式;已知收、发两探头间的距离为2倍轨高,由于tan45°=1,便于对伤损定位、定量,如图6所示。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图6 45°探头穿透式伤损定量方法

在检查中均显示穿透底波,将底波锁在反报警小方门内不报警。当遇有接头存在焊缝底部有凸起约5mm左右的焊筋时,将影响发射和接收,导致失(缩)底波报警。报警声长对应探头位移长度。判断伤损高度计算方法,伤高L1=h1=L2就是说探头失波至出波距离L1等于伤损的高度h1了。

(2)K型扫查:以轨底脚两侧面为探测面的K󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

型扫查,必须用一对K1探头对轨底和轨底三角区下部进行探测。扫查用两个K1斜探头,用轨底横面的宽度除以2,即150÷2=75mm 做扫查基点。这样就可以有效的发现焊缝轨底横裂、灰斑、光斑,未焊透的重伤焊缝,提高焊缝伤损探出率。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.4 轨脚伤损扫查与判定

扫查方法是将K2.5探头置于轨脚坡面,垂直于焊筋在各检测区内作前后移动进行锯齿扫查,然后再作内外偏角检测。常用的判定方法有:当量计算法,用平底孔计算公式:\(df=dA\times \frac{af}{aA}\times \frac{10\Delta}{40}\);3dB延伸度法;距离波幅曲线法。

2.5 轨头伤损扫查与判定

使用反射式装置对焊缝轨面轨头踏面至轨底全面扫查,发现轨头部位伤波后,再利用反射式装置原理,将反射式装置装于轨头的内外侧进行扫查,发现伤波后,用K2.5的探头放在焊接头上并在轨面作纵向移动和偏角纵向移动,当探头距焊缝100mm左右,在荧光屏上显示焊筋波,深度为45mm~35mm,此时注意探头位置(水平距离),当探头波束

打在轨头外侧或内侧,焊筋波深度为35mm 左右,当探头波束打到轨下鄂时,焊筋波显示深度为45mm左右。根据深度对轨头内的缺陷判伤,当显示屏出波显示的深度小于30mm 时,则轨头内一定存在伤源,从伤波起波至落波就大致可确定伤损的高度H=(L2-L1)÷K(mm){K-探头K 值},当显示屏出波显示的深度为45mm~35mm 时,根据探头位置和超声束的发射方向来进行判别。缺陷伤损判定图如图7所示。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图7 轨头伤损扫查与判定

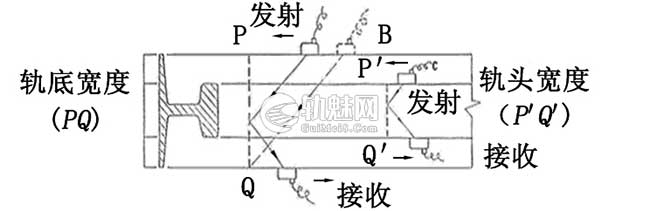

确定轨头存在伤损后,以轨头两侧面为探测面的K型扫查对轨头中部和两边角进行探测,扫查时用两个K1斜探头一发一收,用轨头的两侧面校对,由于tan45°=1,轨头宽度73÷2=36.5mm做K型扫查基点,如图8所示。可以有效的发现轨头焊缝灰斑、光斑,未焊透的重伤焊缝,防止漏检。

图8 轨头伤损扫查与定量

3 试验结果及结论

(1)本探伤方法在京九线及航深高铁线上使用取得了较好的效果,检测出很多单探头无法检出的有危害安全的伤损焊缝。

(2)本探伤方法已在惠州工务段得到推广及应用,不仅提高了检测效率,同时能及时发现和检出接触焊接头的危害缺陷,保障了铁路运输的安全。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

原文名称:钢轨接触焊接头超声波探伤方法󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息:胡国有1 沈艳武1 陈荣昭2(1.中国铁路广州局集团有限公司惠州工务段,广东惠州516023;2.广东汕头超声电子股份有限公司超声仪器分公司,广东汕头 515041)

期刊信息:无损探伤 ,2018年05期󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄦󠄞󠄡󠄞󠄨󠄧󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮