一、工程概况

1.1线路概况

工程名称、地点、范围、规模,工程建设标准,线路平、纵断面,主要工程组成,工程造价,主要工程构造型式及主要分部分项工程数量。

1.2适用范围

本作业指导书适用于**高速铁路轨道工程钢轨绝缘胶接接头作业,明确钢轨绝缘胶接的施工工艺、操作要点和相应得工艺标准,指导绝缘胶接的现场施工。

二、技术要求

1.在安装前,应对线路进行整修,达到接头区几何尺寸符合维修标准,轨枕及扣件状态良好,轨枕位置及间距符合规定,并无空吊板,道床清洁饱满。

2.钢轨状态良好,接头无伤损、低头、鞍磨、掉块、肥边,接头错牙不大于1mm,非厂制钢轨接头要求轨端偏斜量不大于1mm,螺栓孔位置及间距偏差不大于1mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.现场胶接绝缘接头时,轨温不宜低于10℃。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.螺栓应为无油、无锈,60kg/m钢轨螺栓扭矩应达到1200Nm。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.安装前对轨端及螺栓孔进行倒角,达到无毛刺。对轨腹包括1:3斜面进行打磨除锈,金属光泽面积不少于80%,并清扫干净。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.在轨腹包括1:3斜面与胶接绝缘夹板之间用高强度胶粘剂(双组份快干胶)粘接。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

7.轨端绝缘板不高出或低于轨头顶面及侧面。

三、作业准备

3.1技术准备

3.1.1内业技术准备

开工前组织技术人员认真学习实施性施工组织设计,阅读、审核施工图纸,澄清有关技术问题,熟悉规范及技术标准。制定施工安全保证措施,提出应急预案。对施工人员进行技术交底,对参加施工人员进行上岗培训,某些特殊工作必须持证上岗。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.2.2外业技术准备

施工队伍进场,安排好施工队伍的住宿;施工机械设备及各种小型机具进场和调试,如液压起道器、液压轨缝调整器、发电机组等,进场后认真调试其性能。施工前了解整个线路的情况,确认线路是否已具备钢轨绝缘胶接的条件。临时通讯设备联络畅通,以确保施工的顺利进行。

3.2人员准备

施工人员配置表

| 序号 | 人员名称 | 数量 |

| 1 | 现场负责人 | 1人 |

| 2 | 技术主管 | 1人 |

| 3 | 技术员 | 1人 |

| 4 | 安全员 | 1人 |

| 5 | 质检员 | 1人 |

| 6 | 作业人员 | 4人 |

3.3机具配置

设备及工艺装备配置表

| 序号 | 名称 | 单位 | 数量 |

| 1 | 液压起道器 | 台 | 1 |

| 2 | 液压轨缝调整器 | 台 | 1 |

| 3 | 钢轨打磨机 | 台 | 1 |

| 4 | 角向磨光机 | 台 | 1 |

| 5 | 发电机组 | 组 | 1 |

| 6 | 万用表 | 只 | 1 |

| 7 | 轨距尺 | 把 | 1 |

| 8 | 450mm活口扳手 | 把 | 1 |

| 9 | 1m直板尺 | 把 | 1 |

| 10 | 倒角器 | 把 | 1 |

| 11 | 扭力矩扳手 | 把 | 1 |

3.4材料准备

胶接绝缘夹板、轨端绝缘板、绝缘套管、高强度螺栓(60kg/m钢轨用10.9,M27螺栓)10H级防松螺母、高强度平垫圈、胶粘剂、砂布、棉纱等。

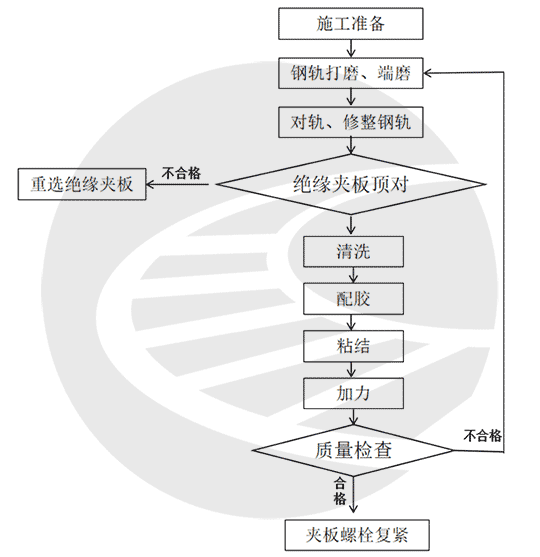

四、施工程序与工艺流程

4.1施工工序

施工准备→钢轨打磨、端磨→对轨、修整钢轨→绝缘夹板顶对→清洗→配胶→粘结→加力→质量检查→夹板螺栓复紧

4.2作业步骤

4.2.1钢轨端磨、打磨作业

1)用轨端打磨机打磨钢轨断面,要求平整,并从轨头向轨底稍微倾斜0.10~0.15mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2)用角磨机打磨钢轨,要求距轨端600mm粘结范围彻底除锈,粘接面完全露出金属光泽,无任何绣点。应用镜子检查轨鄂部位的打磨情况,防止疏漏。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)轨顶、轨头侧面及螺栓孔按45°角倒角,倒角宽度1~2mm,并用纱布打磨到光滑。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4)用对轨架对正待粘结轨,调整轨缝,绝缘接头轨缝为6mm。将绝缘端板插入预留轨缝处,并用液压钢轨拉伸器张拉钢轨,将端板顶紧,绝缘端板顶面不得低于钢轨顶面。用1m钢板尺测量,轨顶起拱0.3mm,轨头侧面允许有±0.3mm偏差,并将钢轨位置牢靠固定。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.2.2绝缘夹板顶对作业

1)预对前用毛刷将粘接面和夹板绝缘层清理干净。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2)作业人员用挑棒将绝缘夹板对好,挑棒位置在第2和第5个螺栓孔位置。在其他孔插入绝缘套管,穿螺栓,带上垫片和螺帽。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)用加力扳手将螺栓扭力加到1000N·m。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4)用兆欧表测量两粘接钢轨的轨头与轨头、轨头与夹板间的电阻值大于300MΩ时方可能使用。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5) 在预对过程中不得损坏夹板绝缘层。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.2.3清洗作业

1)粘接面和夹板绝缘层用丙酮或丁酮揩抹干净。钢轨清洁范围为距端头600mm以内,夹板为整个绝缘层表面。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2)清刷粘接面和夹板绝缘层时应均匀、全面、不漏点,遇有风沙天气,应支起挡风棚。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.2.4配胶作业

1)配胶前测量钢轨温度,作业温度不得超出设计锁定轨温范围,并做记录。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2)将双组份胶调和均匀,调和应迅速,在12~35℃外露时间不得超出15min。气温超过35℃时外露时间不得超过10min。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

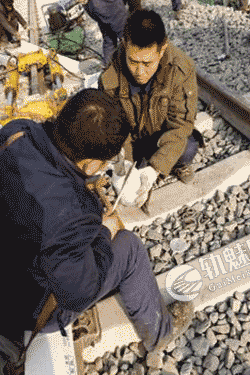

4.2.5粘结作业

1)用刀在钢轨和夹板的贴合面上涂胶,要求均匀无遗漏,厚度1mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2)用挑棒分别插入夹板的第2和第5个螺栓孔位置,挑起夹板,依次一正一反用螺旋状态插入螺栓,带上垫圈和螺母,套上绝缘套管,并用死扳手紧固螺丝。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.3现场作业流程图

施工工艺流程图

4.3.1现场施工工序及要求

(1)工器具准备,在设计绝缘缝处切割钢轨及轨腰处钻孔。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

①:需现场切割的绝缘缝,切割时尽量使用一张锯片,断面平整度要求在0.5mm范围内。轨低毛刺用角磨机打磨平顺,防止夹破塞片。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②:使用φ31mm空心钻头,钻孔后用直尺测量孔距,不合格的重钻。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③:用倒角器对钢轨螺栓孔倒角,用园锉打磨螺栓孔内的毛刺和锈,并清扫干净。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)采用液压钢轨拉伸器推拉钢轨调整轨缝。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

在使用钢轨液压拉伸器张拉钢轨应遵照以下要求:󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

①:安装绝缘端板时,用拉伸器张拉钢轨,挤严轨缝后,还应预多加压5-10MPA,可防止胶粘作业过程拉伸器保压不可靠而导致轨缝拉开。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

②:始终要有作业人员观察拉伸器的压力表,不得出现超压现象。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③:活塞杆伸出,缩回到位时,应立即停止,不得超压。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)采用无温控固化粘结剂,AB组粘结剂调拌均匀,进行配胶作业

①:在调胶板均匀将A、B双组分胶调匀,达到颜色一致。

②:调胶前应检查粘结剂保质期。

③:搅拌后,要有一定等待时间,这样能使粘结剂发生充分反应,粘稠度进一步降低,提高它的润湿水平,就可缩短固化时间,并提高固化后的强度。当环境温度≤25℃时,胶粘剂搅拌后,等待时间5~6分钟。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④:调拌粘结剂时不能接触到水分,开盖搅拌时间在绝缘夹板试安装成功后,搅拌完成后必须立即使用,如若在强烈阳光下施工时,搅拌或涂抹需在阴凉处进行。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)在夹板上涂抹粘结剂。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

①:将粘结剂均匀涂抹在夹板内侧面上,做到涂胶厚度均匀一致。

②:在夹板上下1:3斜面上涂抹一薄层胶。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③:从调胶到完成抹胶应掌握在3分钟之内。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)粘结作业

①:在轨缝处放入轨端绝缘板。

②:将套有绝缘套管的螺栓交叉穿入螺栓孔,螺栓两端各套入一个平垫圈(严禁用锤打入螺栓)。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③:拧上螺母(注意大面朝上)快速拧紧螺栓。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④:两块夹板应对齐并居中。

⑤:轨端绝缘板高出轨面时应用打磨机打平。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6)液压拉伸器保压。

①:胶结组装完成,绝对不可立即打开迥油阀卸载时,应当先微微松开迥油阀,观察轨缝变化,如果轨缝并不扩大,可逐渐松开迥油阀,如果轨缝扩大,应立即停止卸载,并应补压,复紧螺栓,延长保压时间。

②:为缩短作业时间,必要时胶粘作业后可采取加热加速胶粘剂的固化,但应防止烧糊玻璃纤维布。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③:在保压时间段内,可将溢出的多余粘结剂涂抹在端板周边钢轨的倒棱处。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④:保压时间足够,粘结剂已经表干,当打开拉伸器的迥油阀时,应先微松开阀门,如果轨缝并不扩大,可逐渐松开迥油阀。

五、质量要点

(1)绝缘接头处钢轨平直度允许偏差不大于0.3mm/1m;钢轨胶接段的端面垂直度偏差及水平偏差均不大于0.15mm。

(2)用压机、短枕木头架起钢轨。根据绝缘接头夹板螺栓孔尺寸,在钢轨上打孔,螺栓孔直径及间距允许偏差±0.5mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)安装前检查绝缘接头与焊接接头间距不得小于6.25m,且绝缘接头不得落于轨枕之上,要离开承轨槽100mm以上:胶接钢轨采用同一根钢轨切割。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)检查轨端有无低蹋、轨头剥离、掉块或锈蚀等现象,接头1m范围内不得有硬弯。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)电绝缘性能:潮湿状态,在端板处浇水(约5L),用兆欧表测量电阻值应大于1000Ω。不合格应烤掉重做。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6)两股钢轨的绝缘接头应相对铺设,绝缘轨缝绝缘端板宜设于两承轨台之间中央,距承轨台边缘不应小于100mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(7)工地钢轨胶接绝缘接头外观质量允许偏差应满足下表规定。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

工地胶接绝缘接头外观质量允许偏差

| 序号 | 部位 | 允许偏差mm/m |

| 1 | 轨顶面 | +0.2~0 |

| 2 | 轨头工作面 | 0~0.2 |

(8)钢轨胶接绝缘接头应避免扣件与绝缘接头螺栓接触。

(9)用测力扳手由中间向两端按规定顺序拧紧螺栓,要求扭矩全部达到1000N·m,并用道钉锤敲打夹板下沿,再复紧螺栓,反复敲打夹板,反复依次复紧螺栓3次。从和胶到紧完螺栓时间不得超过16min。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(10)检查粘接接头的外观表面美观、整洁,外观尺寸符合要求。待甲乙胶凝固后,用角磨机打磨突出的端板,并做其他修整。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(11)胶接前测量二钢轨间电阻,作好记录:胶接完立即用兆欧表测量绝缘接头绝缘接头的电阻值,大于10MΩ为合格,并做好记录,胶接前后电阻值对比,以判断接头质量。

七.安全措施

1)认真做好施工前的各项准备工作,落实逐级负责制和岗位负责制。施工负责人要对各项施工做到心中有数、不慌不乱、紧张有序。

2)施工前应对线路状况进行详细调查,摸清线路状况,清楚所有绝缘接头位置,并在施工中采取相应措施,科学的组织施工。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)现场防护人员操作人员必须由经过安全教育并经考试合格的职工担任。上岗时,着装整齐,带齐防护备品。工作中坚守工作岗位,加强与施工负责人的联系。󠄐󠄹󠅀󠄪󠄣󠄞󠄢󠄢󠄞󠄦󠄣󠄞󠄡󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮