[drop]轨道交通作为城市公共交通的主要客流运送的大动脉,直接关系着城市居民的出行、工作、购物和生活等各个方面,其安全性至关重要.轨道结构是城市轨道交通的下部基础,扣件是轨道结构的核心组成部件之一,其功能是将钢轨与下部道床紧密扣压形成稳定、可靠的整体结构,保障列车安全运营.扣件由多个零部件组成,其中弹条扣压钢轨功能的发挥需要通过锚固螺栓才能实现,螺栓一旦失效,就会影响到轨道结构的整体性、稳定性,以及列车运营的安全性.[/drop]󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄤󠄞󠄢󠄥󠄣󠄞󠄡󠄩󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

近年来,随着我国大量轨道交通线路的开通运营,扣件锚固螺栓(以下简称螺栓)断裂问题比较突出,已由随机、零星断裂发展为部分地段的大量断裂,严重影响了行车安全.如北京某40km长地铁线路2015年2月份28d中统计的扣件螺栓断裂总数为33个,可以说每天都有断裂,且根据现场断裂位置调研发现,不论是直线、还是曲线,普通整体道床还是浮置板减振道床,也不论是下行还是上行,都存在螺栓断裂问题.但总体上,曲线地段的螺栓断裂明显较直线地段多.󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄤󠄞󠄢󠄥󠄣󠄞󠄡󠄩󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

针对螺栓部件,国内外学者已进行了部分研究.Sethuraman等[1]通过把螺栓头或螺母支承面的接触简化为刚性面和均压面,获得联接件结合面的刚度区间;Musto等[2-3]通过有限元分析与数据拟合获得了不同尺寸组合所对应被连接件刚度的计算公式,但是忽略了泊松比因素的影响,无法精确计算.

唐小萍等[4]对扣件螺栓抗拔力进行实验,通过多元回归分析得到了影响螺栓抗拔力的主要因素.张志远[5-6]通过计算得到扣件螺栓的轴力,结合现场转角测试结果得到螺栓轴力的衰减规律.鄂加强、李秀珍等[7-8]用ABAQUS建立了螺栓接触模型,对风力机组偏航齿圈螺栓联接偏航过程静力学性能进行了分析.王宁等[9]采用ANSYS参数化设计语言构建了有限元模型,对影响螺栓支承面有效半径的因素进行了研究.

从上述的研究现状可以看出,已有研究主要是从螺栓防松、锚固方面进行分析,且研究采用了不同程度的各种简化和假设,忽略了弹簧垫圈对螺栓的受力影响.事实上扣件螺栓的工作状态非常复杂,它不仅与铁垫板、弹条等相互作用,还受到长期的列车振动荷载,弹簧垫圈对其受力影响非常大.因此,要想揭示扣件螺栓产生断裂的原因,需要对螺栓系统进行精细化建模,合理处理边界条件及各部件间的接触关系,通过分析提出可行的解决措施,为扣件优化设计、减小养护维修提供依据.󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄤󠄞󠄢󠄥󠄣󠄞󠄡󠄩󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

1 扣件系统受力分析

在扣件系统中,铁垫板由螺栓旋紧固定在整体道床上,钢轨通过扣件弹条压紧在铁垫板上,钢轨、弹条、铁垫板、螺栓等相互作用如图1所示.其中铁垫板受到钢轨的压力及横向力、弹条的上拔力及跟端压力、道床板支承力及摩擦力、螺栓的预紧力[10].根据作用力与反作用力,铁垫板会对螺栓产生一个向上的拔力,而螺栓套筒对螺栓有一个抗拔力.根据静力平衡条件,$$P_{轨底}+(T_{螺栓}+T_{弹条跟端})\times 2=P_{道床板}+T_{弹条中体}\times 2$$有在列车的作用下轨道结构会产生振动,此时扣件系统会有一定的动态变形,轨下橡胶垫层产生压缩使得弹条的弹程发生变化,弹簧垫圈的压缩状态改变,螺栓的轴力也随之变化.对于扣件而言,由于螺栓刚度很大,所以弹簧垫圈的性能发挥对螺栓的受力状态就有着关键的影响.

图1 铁垫板与螺栓受力图

根据现场调研,在螺栓伤损断裂区段的扣件都采用的是单弹簧垫圈,而分析后发现使用双弹簧垫圈时螺栓的受力会改善,并且经现场验证确实有效.所以本文将重点从安装两种弹簧垫圈时的状态进行对比分析,探究螺栓断裂的原因.

2 扣件螺栓现场测试

对现场扣件螺栓的测试分为静态和动态两部分.静态部分主要为了明确扣件安装后螺栓所受的预加应力;动态部分是测试扣件铁垫板的振动位移,为理论模型的分析提供荷载施加条件.下述的静动测试均为单垫圈情况.

2.1 静态测试分析

轨道结构扣件螺栓在装配时必须拧紧,即在承受工作载荷之前预先受到预紧力.预紧力可以增加扣件系统的刚度、紧密性和防松能力,其大小对螺栓服役过程中的受力状态有直接的影响,所以先对扣件螺栓的预紧力进行现场测试.

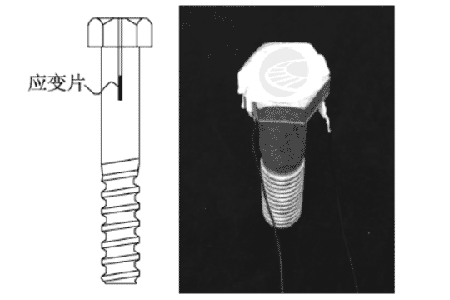

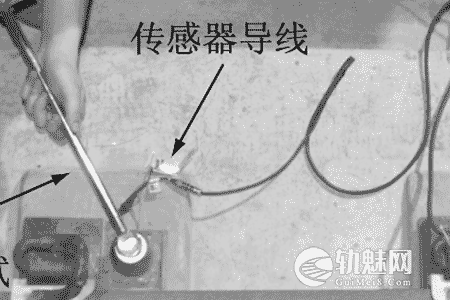

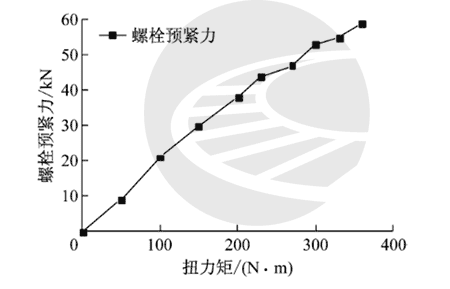

目前行业内尚未有扣件螺栓的预紧力实测数据.本文采用针状传感器率先对扣件螺栓的预紧力进行测试,如图2和图3所示.在实验开始之前将待测螺栓顶部正中间打一直径为2mm 的孔,将针状应变片安装进孔内,用专用胶使之和孔壁完全紧贴并做好防水处理.试验时将待测螺栓与温度补偿片联接成惠斯通电桥,并把螺栓放入螺栓孔用扭力矩扳手逐级拧紧,采用应变仪采集螺栓的应变量,获得螺栓扭力矩与预紧力的关系曲线,如图4所示.󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄤󠄞󠄢󠄥󠄣󠄞󠄡󠄩󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

- 图2 螺栓安装应变片示意图

- 图3 现场静态试验

根据地铁线路要求,扣件螺栓的扭力矩应控制在200~250N·m,表1为在北京地铁某线路曲线段的螺栓扭力矩实测值,由表1结果可以看出扭力矩值较离散,扭力矩偏小以及过拧现象都比较多,在过拧螺栓中有些甚至达到了300N·m.本文取不利情况为300N·m进行分析,根据测试结果图4可得300N·m 扭力矩对应的预紧力为50kN.因此,后续分析将按照50kN取值.󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄤󠄞󠄢󠄥󠄣󠄞󠄡󠄩󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表1 扭力矩在不同区域的百分比

| 测量位置/(N·m) | 内轨/% | 外轨/% | ||

| 外侧 | 内侧 | 内侧 | 外侧 | |

| <200 | 17 | 26 | 28 | 26 |

| 200~250 | 44 | 37 | 44 | 41 |

| >250 | 39 | 37 | 28 | 33 |

2.2 动态测试分析

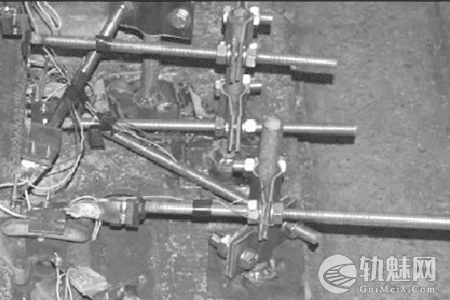

当列车高速通过时,扣件铁垫板会产生一定量的振动位移,这个振动位移对螺栓的受力状态影响很大,所以需要在现场开展试验测试.依据测试工点的实际情况,选用德国IMC动态采集仪,采用自制的位移计进行测试,包括钢轨和扣件等不同位移指标,如图5所示.本文主要针对扣件铁垫板垂向位移进行分析,测试结果如表2所示.

- 图4 螺栓轴力测试结果

- 图5 现场动态试验

表2 铁垫板垂向位移统计值

| 项目 | 外轨/mm | 内轨/mm |

| 平均值 | 0.13 | 0.29 |

| 最大值 | 0.20 | 0.34 |

| 最小值 | 0.09 | 0.15 |

| 标准差 | 0.02 | 0.06 |

3 计算模型建立

以往的螺栓受力分析方法,通常是对螺栓的螺帽施加环形的均布荷载来模拟上拔力[12-13],用一个平面板来代替弹簧垫圈,这与实际螺栓所受到的约束和受力状态并不相符.为了能准确地模拟出螺栓的服役状态,建立了精细的有限元模型,其中扣件各部件按照实际尺寸建模,用实体单元对其进行离散处理.

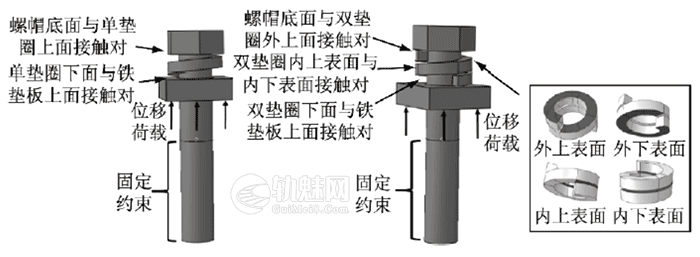

该模型根据扣件系统中螺栓和垫片的实际安装和工作状态,确定装配方式,如图6所示.螺栓在实际服役过程中,弹簧垫圈的形状是三维不规则的,其与螺帽和铁垫板的接触力是非均匀的.为了真实地模拟螺栓在工作状态下的受力状态,接触均为面-面接触方式,即应用非线性接触理论[14-15].对于单垫圈情况,垫圈的上表面与螺帽的下表面建立接触对,垫圈的下表面与铁垫板的上表面建立接触对;而对于双垫圈,还要考虑第1层垫圈的内部上表面和第2层垫圈的内部下表面的接触.

图6 螺栓接触关系

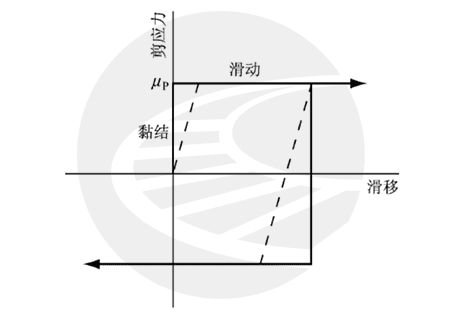

在设置接触对时,法向接触采用“硬接触”,即当两个面之间的间隙变为零的时候,接触约束开始起作用;当接触压力变为零或者负值时,接触面分离,约束解除.接触算法之间的法向接触力只能是压力,两物体间不允许相互贯穿或者侵入;切向接触采用库伦摩擦模型,参考已有研究[16],接触对间的摩擦系数取0.2;用一个允许“弹性滑动”的罚摩擦公式来处理滑移和黏结两种状态之间的不连续性可能导致的不收敛问题.“弹性滑动”是指表面黏结在一起时所发生的小量的相对运动,计算模型会选择罚刚度(虚线的斜率),从而这个允许的“弹性滑动”的弹性值只有单元特征长度的大小,如图7所示.

图7 摩擦特性

根据螺栓的实际工作受力情况,可以认为螺栓的螺纹部分是固定的,而铁垫板是可以动的,所以建立模型时给螺栓下部的螺纹部分以固定约束,将位移荷载加在铁垫板上.所加位移的大小根据之前现场实测数值确定.扣件螺栓的材料参数见表3.

| 组成部分 | 弹性模量/Mpa | 泊松比 | 密度/(kg·m-3) |

| 螺栓 | 2.10×105 | 0.3 | 7850 |

| 弹簧垫片 | 2.06×105 | 0.3 | 7800 |

| 铁垫板 | 1.73×105 | 0.3 | 7800 |

4 螺栓计算结果分析

4.1 垫圈变形分析

对于螺旋弹簧垫圈,第1圈的上表面和第2圈的上表面间距为11mm,垫圈厚度为9mm,所以两层垫圈之间的可压缩距离为2mm.对于单垫圈情况,当螺栓被旋紧后,垫圈被压平,即弹程为11mm;对于双垫圈,当它被旋紧后第1圈的下表面与第2圈的上表面相接触,整个垫圈弹程有2×1.75=3.5mm.但所不同的是,当双弹簧垫圈被压紧的时候,仍能发生一定量的剪切变形.

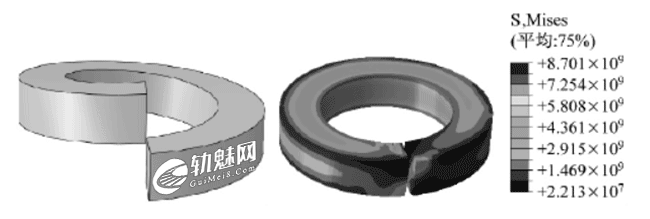

当单垫圈的螺栓紧固量小于11mm时,单垫圈的作用相当于弹簧,提供线性的弹力,当单垫圈的螺栓紧固量超过11mm以后,单垫圈就不再有弹性作用.若继续加载,垫圈的作用相当于一个铁垫片,由于其刚度比较大,所以此时螺栓和垫圈所受到的应力也比较大,如图8所示.󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄤󠄞󠄢󠄥󠄣󠄞󠄡󠄩󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图8 单垫圈的形变

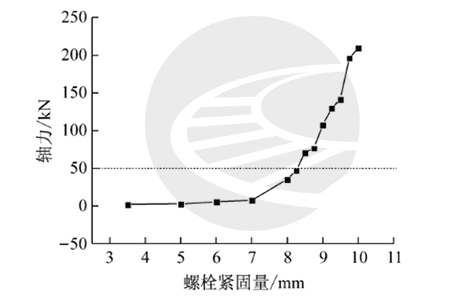

对于双垫圈情况,当螺栓紧固量小于3.5mm时,双垫圈提供线性的弹力;当螺栓紧固量超过3.5mm时,双垫圈便被压紧,不再产生线性的弹性,如图9所示.但是第1圈向第2圈过度处会受到剪力,此处仍然可以产生一定的剪切变形,能继续提供弹性,从而减小螺栓受力.

图9 双垫圈的形变

4.2 螺栓轴力分析

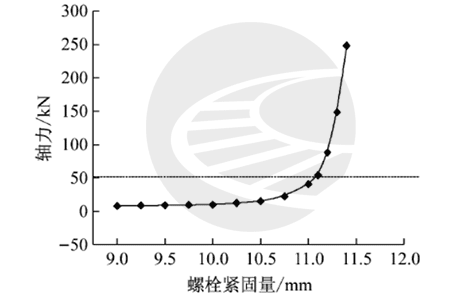

图10与图11分别是装配单垫圈和双垫圈时螺栓轴力和螺栓紧固量的关系图.从图中可以看出,对于单弹簧垫圈,当螺栓的紧固量小于11mm 时,随着紧固量的增加轴力缓慢增大,弹簧系数约2kN·mm-1,当紧固量大于11mm的时候,轴力随着紧固量增加急剧增大;对于装配双垫圈时,当紧固量大于3.5mm 后,随着螺栓紧固量的增加,螺栓轴力的增长也加剧并呈非线性,但与单垫圈相比,轴力增加明显缓慢.

- 图10 单垫圈轴力与螺栓紧固量关系

- 图11 双垫圈轴力与螺栓紧固量关系

参考之前实测结果,将螺栓轴力为50kN 时螺栓的紧固量设为零,则可以得到轴力与等效紧固量的关系图,如图12所示.󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄤󠄞󠄢󠄥󠄣󠄞󠄡󠄩󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

当列车高速通过时,钢轨通过扣件带动铁垫板振动,产生一定的振动位移.若单垫圈被旋紧,这种振动会对螺栓产生冲击作用,即使铁垫板的振动位移很小也会使得螺栓的轴力急剧变化.根据现场实测结果表1可知,在螺栓断裂数目比较多的内轨一侧,铁垫板的平均垂向动态位移有0.29mm,对应图12模型计算结果,其轴力会增大近3倍.可见,单垫圈处扣件螺栓易产生破坏的主要原因是扣件螺栓被长期过度旋紧,几乎丧失弹性,较小的位移会产生较大冲击作用.󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄤󠄞󠄢󠄥󠄣󠄞󠄡󠄩󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

而双弹簧垫圈,由于在螺栓轴力至50kN后,仍然可以产生剪切变形、提供弹性,所以当铁垫板发生振动位移时,双弹簧垫圈起到减震缓冲的作用,螺栓内的轴力增加不显著.同样,根据图12,当铁垫板的垂向振动位移为0.29mm时,螺栓轴力只增大40%左右.所以,双垫圈能够更好地适应振动、减小冲击等不利条件,螺栓服役状态明显优于单弹簧垫圈情况.󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄤󠄞󠄢󠄥󠄣󠄞󠄡󠄩󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

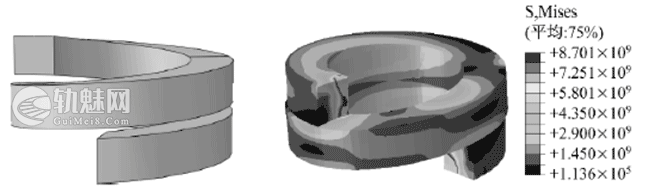

4.3 螺栓应力分析

无论单垫圈或者双垫圈,其外形都是螺旋状的,由于形状特殊,在安装开始时,弹簧垫圈与螺帽及铁垫板是点接触的.随着螺栓的旋紧,弹簧垫圈发生变形,与螺帽及铁垫板的接触也逐渐变为面接触.所以在螺栓服役时,螺帽与弹簧垫圈局部相接触的位置所受到的应力比较大,同时在螺帽上产生一个应力集中点,螺帽受到比较大的偏载.图13为螺栓所受到的应力云图.

图13 螺栓应力云图

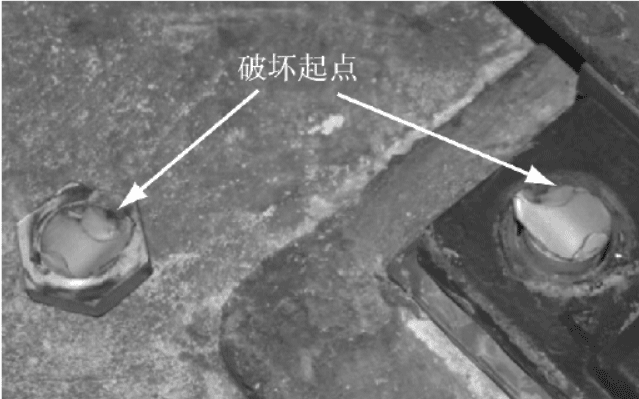

从图13可以看出,由于螺帽受到偏载及产生了应力集中,此处也是螺栓与螺帽尺寸剧烈变化的相对薄弱点,在长期振动作用下,容易产生裂纹并扩展破坏.在现场发现的螺栓破坏形式与分析相吻合,见图14.

图14 现场螺栓断裂

5 结论

(1)率先设计试验方案,采用针状应变计开展了扣件螺栓的现场试验测试,获得了扭力矩与螺栓轴力的关系数据曲线,确定了扣件扭矩为300N·m不利情况时,螺栓预紧力为50kN的依据.

(2)摒弃了传统的用均布压力来模拟接触的方法,使用非线性接触理论处理螺栓、弹簧垫圈等不同部件间的相互作用,对地铁扣件螺栓按照实际尺寸建立了精细化的有限元模型,能很好的实现对单、双弹簧垫圈工况下的螺栓受力和变形进行分析.󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄤󠄞󠄢󠄥󠄣󠄞󠄡󠄩󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)地铁锚固螺栓产生断裂的原因主要为扭力矩过大,将单弹簧垫圈所能提供的弹程用完,在列车振动荷载作用下螺栓不断受到较大冲击力,最后在螺帽与螺栓的局部接触位置受力较大,从而产生裂纹并扩展破坏.对于双弹簧垫圈,由于弹程用完后还能提供剪切变形,使得螺栓轴力变化相对小,不易破坏.由此揭示了现场采用双垫圈能很好解决单垫圈螺栓易产生断裂破坏的原因.󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄤󠄞󠄢󠄥󠄣󠄞󠄡󠄩󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)根据研究结果,该地铁线路螺栓断裂高发地段建议采用双垫圈方案.从2015年11月份采用以来,基本未再发生螺栓断裂情况.这进一步表明,采用精细化模型分析的结果是正确的.󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄤󠄞󠄢󠄥󠄣󠄞󠄡󠄩󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

文章来源:

原文名称:地铁扣件锚固螺栓断裂原因分析󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄤󠄞󠄢󠄥󠄣󠄞󠄡󠄩󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者信息: 肖宏 王嘉斌 崔旭浩󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄤󠄞󠄢󠄥󠄣󠄞󠄡󠄩󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

作者单位 : 北京交通大学轨道工程北京市重点实验室,北京,100044󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄤󠄞󠄢󠄥󠄣󠄞󠄡󠄩󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

期刊信息: 同济大学学报(自然科学版) 2018, 46(2)󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄣󠄤󠄞󠄢󠄥󠄣󠄞󠄡󠄩󠄢󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮