1 适用范围

本作业指导书适用新建铁路CRTSⅢ型板式无砟轨道轨道板粗铺施工,其他类型(板下填充层有配筋的)轨道板铺设亦可借鉴。

2 编制依据

2.1《高速铁路轨道工程施工质量验收标准》TB10754-2010;

2.2《高速铁路工程测量规范》(TB10601-2009);󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.3《高速铁路CRTSⅢ型板式无砟轨道先张法预应力混凝土轨道板暂行技术条件》TJ/GW118-2013;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.4《高速铁路CRTSIII型板式无砟轨道隔离层用土工布暂行技术条件》TJ/GW113-2013;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.5新建铁路CRTSⅢ型无砟轨道施工图;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.6施工现场现有施工条件及相关资源配置。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3 作业准备

3.1 技术准备

(1)轨道板铺装前应认真研究相关设计文件,熟悉无砟轨道板铺装相关规范、标准和指南等。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)中间隔离层和弹性垫板施工验收合格。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3.2现场准备

结合前期轨道板临时存放场地位置情况,整修或增设施工便道。需要从集中的临时存放点转运的轨道板,应就运距、铺设顺序做好物流安排。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4技术要求

对CPⅢ网进行联测复核,防止误用被破坏或触动变位的CPⅢ网点而形成错误的测量数据。

标准轨道板现有P5600、P4925、P4856三种型号,特殊地段,如桥台、非标梁、隧道口过渡段、岔区前后等则采用非标轨道板(或其它结构形式)。非标准设计据施工图确定。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

轨道板粗铺时应保证自密实混凝土调整层厚度及其配筋(含凹槽配筋)位置、轨道板与底座板相对位置基本正确。具体要求是:自密实混凝土厚度90mm,长度和宽度与轨道板对齐,采用单层钢筋网配筋,在限位凹槽处加设配筋;凹槽钢筋与自密实混凝土钢筋网片通过绑扎形成整体,以保证具有良好的受力性能;轨道板与底座之间中心线重合、轨道板缝中心线与底座伸缩缝中心线重合,在桥梁两端轨道板端与梁端对齐。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

轨道板缝设计值为70mm或80mm(根据板型和布板单元确定)。因曲线、温度、施工误差等原因导致线路长度发生变化时,相邻轨道板间距应根据实际情况作适当调整,一边板缝控制在70~100mm,特殊情况下最小板缝不得小于60mm,最大不大于140mm,同时应保证轨道板板之间扣件间距≤687mm,个别大跨度的大梁缝地段扣件间距最大不超过725mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5施工工艺流程

5.1 施工程序

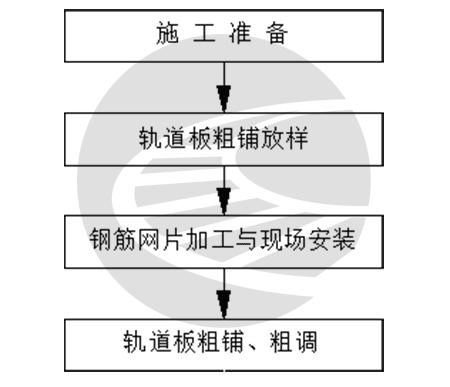

轨道板粗铺、粗调施工程序:施工准备→轨道板粗铺放样→调整层内钢筋安装→轨道板粗铺、粗调。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5.2 轨道板粗铺工艺流程

轨道板粗铺、粗调工艺流程如图1。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图1 轨道板粗铺工艺流程图

6施工要求

6.1施工准备

1)中间隔离层及弹性垫板验收

轨道板粗铺前完成对中间隔离层和弹性垫板施工质量的检查验收,如有问题及时整改。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2)轨道板外观质量检查

在粗铺前按技术要求对轨道板外观质量进行检查(检查内容见“轨道板运输及存放作业指导书” 4.1轨道板验收要求),对可修补的缺陷进行修补,确认报废的轨道板不能进入铺设现场。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3)自密实混凝土调整层中的钢筋网片已通过进场验收并已运输至施工现场备用。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4)准备若干用于轨道板粗铺的硬质垫木条。垫木条规格为长15cm×厚9 cm×宽9cm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.2轨道板粗铺放样

用全站仪在土工布隔离层上对轨道板铺设位置进行放样,然后用墨线弹出轨道板四条边线和精调支座位置中线。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.3钢筋网片加工与现场安装

(1)调整层内的防裂钢筋网集中加工成网片,再运输至施工现场安装固定。同时,加工好粗铺轨道板时必须现场安装的每块轨道板下2根¢12mm固定长度的钢筋。该定长钢筋用于贯穿连接轨道板承轨台正下方的门型钢筋内(图2),其长度与相应网片的纵向钢筋长度相同。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)安装钢筋网片前绑扎好底座限位凹槽内的钢筋骨架。同时在已铺设好的隔离层上安放混凝土保护层垫块,垫块按每平方米不少于4个呈梅花形布置。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)钢筋网片就位时应依据所放样的轨道板边线控制其纵向和横向边沿,不得出现偏斜,同时根据设计图将底座限位凹槽内的钢筋骨架与钢筋网片连接并绑扎。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)钢筋安装绑扎过程中不得损坏土工布。必要时在钢筋网片上侧面固定一定数量的垫块,以保证灌注混凝土时钢筋网片不上浮、不下沉,以满足混凝土保护层厚度要求。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

6.4轨道板粗铺

1)轨道板吊装就位

(1)轨道板粗铺前,依据施工图中路基、桥梁等不同地段的配板设计,调配所需型号的轨道板。调配到位后应安排专人进行核对。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)路基轨道板铺板时依据现场实际情况,集中存板时用运板车倒运至铺板工点;已存放于线路两侧时,可直接利用汽车吊将轨道板吊放至铺设位置。隧道内铺板时从洞外集中存放地点用小型运板车倒运至铺板位置,再利用隧道型龙门吊吊放至铺设位置。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)桥梁轨道板在不能用运板车直接运至梁面时可采用梁下运板的方式进行铺板。梁面以(悬臂)龙门吊或地面汽车吊辅助铺板作业。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)轨道板吊装就位时注意检查轨道板预制时其底面预留的门型筋不能扭曲、倒伏,其位置应垂直于板底面,出现问题立即整改;检查门型钢筋水平筋中部的绝缘套管是否完好无损,若缺少或已破损时须立即补装该位置绝缘套管并加以固定。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2)轨道板粗铺与粗调

(1)轨道板铺设时根据设计文件选择对应的轨道板型号。粗铺前在底座上放样的精调支座(吊装孔)内侧约10cm处各放置一根垫木条(每块板4根)。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)使用起吊吨位适当的汽车吊或铺板龙门吊将轨道板转移至铺设工作面,再由人工配合将轨道板准确就位。接近混凝土底座时必须降低下降速度,防止损伤轨道板。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)轨道板就位时以底座上放出的轨道板位置轮廓线为控制线,保证粗铺时轨道板中心线与线路中心线偏差在±5mm之内,纵向偏差不大于10mm。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)曲线地段要调整好每块轨道板的偏角。铺设原则为将轨道板端部第二对承轨台中线与轨道板中心线的交点布设在轨道中心线上;施工控制方法为铺设时以轨道板四角均在放样边线以内;轨道板高低的调整应满足设计超高要求;缓和曲线地段轨道板必须严格按照设计布板进行布置。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)轨道板粗铺到位后立即初步调整其平面位置和高程精度。同时在左右两承轨台下方的门型水平筋中部的绝缘套管上方纵向穿入一根定长钢筋并进行固定绑扎。确认满足要求后移除吊具。如图2。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图2 现场安装板下门型筋内纵向贯穿钢筋示意图

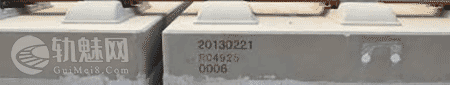

(6)轨道板粗铺粗调完成后立即按配板图填写放板编号,编号标写于轨道板内侧中部,字体规格比照轨道板出厂标记,采用黑色油漆喷涂(图3)。编号供精调数据采集、轨道几何调整使用。一个段落或一个工作日完工后及时填写粗铺、粗调记录,尤其应详细记录高程异常的轨道板编号、左右线和位置里程。在轨道板精调之前完成对粗铺出现的异常情况的处理。

图3 轨道板铺设编号

7劳动组织

一个作业面所需人员配置情况见表1。

表1 作业人员配置表

| 序号 | 人员职务 | 数量(人) | 备 注 |

| 1 | 现场负责人 | 1 | |

| 2 | 技术人员 | 2 | |

| 3 | 清理轨道板 | 3 | |

| 4 | 轨道板吊装、粗铺 | 10 | |

| 5 | 吊车司机 | 2 | 二次倒运可能增加1人 |

| 合 计(人) | 18 | ||

8机具设备配置

一个工作面所需主要机具材料配置见表2。

表2 主要机具材料配置表

| 序号 | 设备名称 | 型号规格 | 数 量 |

| 1 | 汽车吊/龙门吊 | 35t/10t | 1台 |

| 2 | 运板车 | ≥15t | 1台 |

| 3 | 垫木条 | 10cm×10 cm×20cm | 400根 |

| 4 | 小撬棍 | 1m | 4根 |

9质量控制及检验

(1)轨道板粗铺时,应有专人核对轨道板规格与设计文件是否一致,须确保轨道板规格正确。

(2)轨道板粗铺时的位置偏差纵向不大于10mm,横向偏差不超过±5mm,高程与自密实混凝土设计厚度偏差在±10mm内,粗铺后注意对整个表面的覆盖防水。轨道板粗铺、粗调应重点控制横向和纵向位置,尤其是当轨道板纵向偏差超过10mm时,应重新起吊并控制好纵向偏差后就位。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)钢筋绑扎安装允许偏差应符合表3的规定。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表3 钢筋绑扎安装允许偏差

| 序 号 | 检 查 项 目 | 允许偏差(mm) | |

| 1 | 钢筋间距 | ±20 | |

| 2 | 最外层钢筋位置偏差 | c≥30mm | +10,0 |

| <30mm | +5,0 | ||

注:c为钢筋的保护层厚度。

10安全及环保要求

10.1 安全控制要点

(1)轨道板吊装作业时必须遵循起吊作业相关规定,确认在任何时间都不能有人在吊装中的轨道板下方。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)经常检查起重设备钢丝绳、吊钩、吊具等的安全状况,吊装过程必须有专人指挥,吊臂下及吊装范围内严禁站人。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)夜间施工时应保证照明亮度,防止损伤人员及设备。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)起重运输车作业时,严禁液压支腿直接支承在已完工的道床板上。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)专用设备操作人员必须经过培训并持证上岗。严格按操作规程进行操作并定期保养设备。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6) 道床板施工区域内各种车辆应限速行驶,并严禁超车。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(7)固定纵模用的短钢筋头要及时清理或防护好,以免扎破车辆轮胎。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(8) 夜间施工时应保证照明亮度,现场人员都穿着反光防护服,防止损伤人员及设备。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(9)作业人员应戴安全帽,防止高空坠物伤人。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

10.2 环境保护控制要点

(1)施工作业时要对所有生活和生产废水经过过滤、沉淀后集中处理。施工营地设置垃圾集中到收集池,经无害化处理后排放,定期填埋,严禁就地焚烧。对营地生活垃圾(包括施工废弃物)集中装运至指定垃圾处理场处理。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)施工现场距离居民区或工厂、学校较近时,应尽量减少夜间作业,避免噪音扰民。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)严格按照使用要求检修和保养发动机,使用合格的燃料油,以提高发动机的燃烧和工作质量,减少发动机废气对环境的污染。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄤󠄢󠄞󠄡󠄢󠄣󠄞󠄢󠄥󠄤󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮