1适用范围

本作业指导书适用于新建铁路CRTSⅢ型板式无砟轨道轨道板运输及存放施工,以及要求侧置立放的预应力轨道板运输及存放施工。

2编制依据

2.1《高速铁路轨道工程施工技术指南》(铁建设[2010]241号);

2.2《铁路混凝土工程施工质量验收标准》 (TB10424-2010);󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.3《高速铁路CRTSⅢ型板式无砟轨道先张法预应力混凝土轨道板暂行技术条件》TJ/GW118-2013;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.4CRTSⅢ型无砟轨道施工图;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

2.5施工现场现有施工条件及相关资源配置。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

3作业准备

(1)掌握各施工段落所需轨道板的数量、规格,编制轨道板供应计划并按计划流程申报。

(2)结合现场实际情况确定临时存板场所、存板台座设置、存放管理等要求做好规划工作,保证轨道板存放满足相关技术条件。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)底座板施工达一定数量后,检查落实存板场地及台座须符合要求,及时组织轨道板运输进场和临时存放作业。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)在轨道板运输进场前,检查运输道路情况,必要时予以整修。对已存放的轨道板按相关规定对存板台座进行检查,出现问题及时整改。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4技术要求

轨道板出场前应明确运输责任单位和验交地点,轨道板铺设前的临时存放和保管由铺板单位负责。一般情况下,桥梁和路基地段可沿线路分散存放、隧道地段则在洞口外集中存放;若临时存放时间较长,均应集中存放。

4.1轨道板验收要求

轨道板外形尺寸偏差及外观质量应符合表1的要求。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

表1 轨道板外形尺寸偏差和外观质量要求

| 序号 | 检查项目 | 允许偏差 | 每批检查数量(出厂检验) | 检验项别 | |

| 1 | 长度(mm) | ±3.0 | 10块 | C | |

| 2 | 宽度(mm) | ±3.0 | 10块 | C | |

| 3 | 厚度(mm) | ±3.0 | 10块 | B2 | |

| 4 | 预埋套管 | 同一承轨槽两相邻套管中心距(mm) | ±0.5 | 全检 | B1 |

| 歪斜(距顶面120mm处偏离中心线距离)(mm) | 2.0 | 全检 | B2 | ||

| 凸起高度(mm) | -1.0,0 | 全检 | B2 | ||

| 5 | 承轨台 | 预埋套管处承轨台横向位置偏差(mm) | ±0.5 | 全检 | B1 |

| 预埋套管处承轨台垂向位置偏差(mm) | ±0.5 | 全检 | B1 | ||

| 单个承轨台钳口距离(mm) | ±0.5 | 全检 | A | ||

| 承轨台与钳口面夹角(°) | ±1.0 | 全检 | B1 | ||

| 承轨面坡度(轨底坡) | 1:37~1:43 | 全检 | B1 | ||

| 承轨台间外钳口间距(mm) | ±1.0 | 全检 | A | ||

| 承轨台外钳口距外侧套管中心距(mm) | ±1.0 | 全检 | B1 | ||

| 6 | 其他预埋件位置及垂直歪斜(mm) | ±3.0 | 全检 | C | |

| 7 | 扣件间距 | 板端螺栓孔距板端距离/mm | ±2.0 | 10块 | B1 |

| 扣件间距/mm | ±2.0 | 10块 | B1 | ||

| 8 | 板顶面平整度 | 轨道板四角的承轨面水平(mm) | ±1.0 | 10块 | B1 |

| 9 | 单侧承轨面中央翘曲量(mm) | ≤1.0 | 10块 | B1 | |

续上表

| 10 | 保护层厚度(mm) | 0,+5 | 10块 | B1 |

| 11 | 肉眼可见裂纹 | 不允许 | 全检 | A |

| 12 | 承轨部位表面缺陷(气孔、粘皮、麻面、裂纹等) | 长度≤10mm、深度≤2mm | 全检 | B2 |

| 13 | 锚穴部位表面缺陷(裂纹、脱皮、起壳等) | 不允许 | 全检 | C |

| 14 | 其它部位表面缺陷(气孔、粘皮、麻面) | 长度≤30mm、深度≤3mm | 全检 | C |

| 15 | 轨道板四周棱角破损和掉角 | 长度≤50mm、深度≤15mm | 全检 | C |

| 16 | 预埋套管内混凝土淤块 | 不允许 | 全检 | A |

| 17 | 轨道板漏筋 | 不允许 | 全检 | A |

| 18 | 承轨台外框低于轨道板面 | 不允许 | 全检 | B1 |

| 19 | 轨道板底浮浆 | 不允许 | 全检 | C |

注:①A类项别单项项点合格率100%;

②B1类项别单项项点合格率不小于95%;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

③B2类别单项项点合格率不小于90%;󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

④C类项别总项点合格率不小于90%。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

4.2轨道板存放要求

(1)轨道板临时存放应按《CRTSⅢ型板式无砟轨道混凝土轨道板暂行技术要求》编制存放方案,报监理单位审查后实施。内容包括:不同规格的轨道板数量、存放位置、存板台座设计、存放管理制度等。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)存板区内按型号(相同型号分左右线)和批次分别存放,并做好标识。预埋扣件套管和起吊套管等处用塑料盖子或胶带封好,防止异物进入。轨道板存放后,宜进行遮盖,以防止轨道板被污染以及因长期爆晒造成翘曲变形和开裂。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

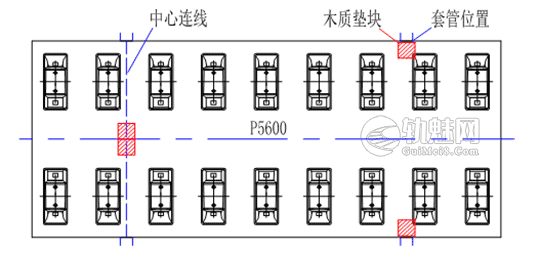

(3)轨道板存放场地应平整,集中存放场地宜进行硬化处理。台座承载力要满足沉降要求。轨道板应垂直立放,并采取防倾倒措施。轨道板与台座之间可用木块或橡胶板隔离,支点位置为轨道板起吊套管位置。如图1。临时存放不超过7天可以平放,但不应超过4层,层间(含门型筋)净空不小于20mm,水平三支点(位置如图2)中的单支点应为2个方木墩并列,并保证承垫物上下对齐。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图1 现场临时存放轨道板示例

(4)存放区设置承载力满足要求的存板台座,存板台座进行地基承载力检算,应满足强度和沉降要求。地基处理的方式为在开挖好的基坑内先换填砂砾石垫层,并在上面铺设砂浆垫层,然后在垫层上浇筑50mm厚M7.5砂浆硬化层,硬化层上浇筑C40混凝土台座,台座之间地基需夯实平整,并浇筑100mm厚C20混凝土,场地四周设置排水沟,存放场地内设置排水坡,防止积水浸泡台座基础。存板台座凸出地面应≥15cm,且表面坚固、平整。

图2 轨道板三支点位置示意图

存板台座由两个条形基础构成,以P5600型轨道板为例,并排两组存板台座布置截面图参见图3。台座中心间距3.280m,放置混凝土轨道板后,相邻两组轨道板端部距离≥50cm。

存板台座布置示意图.png)

图3 两组(P5600型)存板台座布置示意图

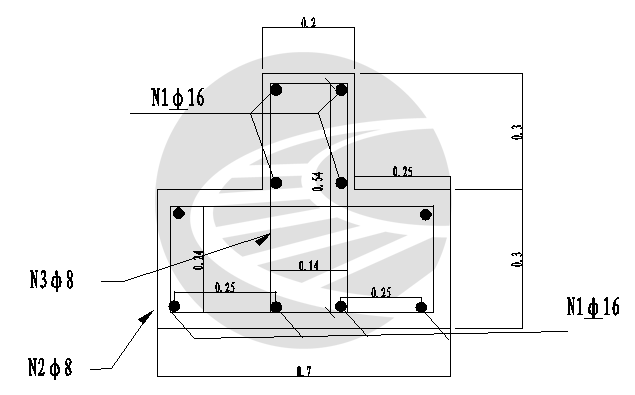

台座为C30钢筋混凝土结构,截面设计为倒“T”形,并在存板台座端头设置防倾倒支架,防倾倒台架尺寸参见图4,台座截面尺寸及配筋参见图4。

图4 防倾倒台架构造示意图

(5)定期检查轨道板存放是否安全。对存板台座进行沉降观测,存放时前3天每天观测一次,若沉降变形趋于稳定,以后每周检测一次,一个月后每两周检测一次。若沉降变形过大影响轨道板安全存放时应及时转移轨道板。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

图5 存板台座示例

(6)轨道板存放场地内应考虑起吊作业安全空间。

4.3轨道板运输要求

(1)选择适当的运输路线,运输范围是轨道板生产场地至轨道板临时存放场地或铺设工点。必须经过的施工便道应在轨道板开始运输前完成修整,并确保道路平整、密实、畅通。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)相同型号的轨道板按“先进先出”的顺序发运,注意左右线轨道板接地端子朝向。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)轨道板吊装采用汽车吊(板场为门吊)配备专用四吊点吊具作业,以保证四角受力均匀。装车、卸车时严禁碰、撞、摔轨道板。装车时应注意不同长度的轨道板的吊装顺序,留出装卸位置,保证装卸方便。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)轨道板采用汽车运输,原则上要求采取三点支承的侧斜式方式,以保证运输途中轨道板不受过大的冲击。当以平放形式装车时,装载层数不能超过4层。装车前先在车厢底板上画出纵横向装车中心线,尤其是需要前后俩垛装运,须确保对称装载。每层轨道板纵横向中心线应重合,其纵向中心线投影应与车厢底板纵向中心线重合,偏差控制在±20mm以内。车箱底部加装支承垫木,轨道板间垫以20cm×20cm×20cm的方木墩,以三点支承形式形成稳固支垫,支点上下须对齐,支点位置与轨道板起吊套管位置相一致。同时应在车厢立柱与轨道板间或前后俩垛轨道板间加垫木板或草帘等其它软质材料,以限制轨道板的水平位移。最后用绳索进行捆扎,在轨道板棱角处加垫软质衬垫物。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)要求汽车在运输过程中避免紧急刹车,道路路况较差时须限速慢行。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6)轨道板经出厂检验合格后每块板均配有唯一的出厂合格证,应安排专人做好轨道板交接工作。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

5劳动力组织

一个工作面所需施工人员配置见表2。

表2 轨道板运输及存放施工人员配置表

| 序号 | 作 业 岗 位 | 数 量(人) |

| 1 | 现场指挥 | 1 |

| 2 | 起吊司机 | 1 |

| 3 | 汽车司机 | 2 |

| 4 | 辅助工人 | 4 |

| 合 计(人) | 8 | |

7设备机具配置

一个工作面所需施工设备、机具材料配置见表3。

表3 轨道板运输及存放施工设备、机具材料配置表

| 序号 | 机具材料名称 | 数 量 | 备 注 |

| 1 | 起重设备10~25t | 1台 | 龙门吊或汽车吊 |

| 2 | 专用吊具 | 1套 | 含吊架、吊耳、U型卡等 |

| 3 | 垫木、橡胶垫板 | 若干 | 含其它支垫材料 |

8质量控制及检验

8.1轨道板存放质量控制

(1)存板台座基础须坚固、平整,除条形基础外没有额外支点接触轨道板下侧面。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)轨道板堆码整齐。存放期间应采取措施避免被污染、防止因外力作用引起轨道板变形和损坏。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)平行放置的轨道板之间利用板上预留的灌注孔以连接杆和U型卡进行交叉连接,同时在最外侧设置防倾倒装置。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)轨道板临时存放期间,所有扣件绝缘套管、起吊套管和接地端子均应安装塑料防护盖。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8.2轨道板运输质量控制

(1)轨道板装卸作业时,应规范装车作业流程,装车层数符合规定要求,且装载稳定,捆绑牢靠,轨道板堆码整齐。严禁碰、撞、摔轨道板。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)宜采用紧线器捆扎,轨道板两侧捆扎处加垫橡胶垫或麻布。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)装车完成后应进行全面检查,严禁出现支撑不平稳、捆绑不牢靠的现象。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)运输过程中,注意检查轨道板的捆绑情况,防止由于捆绑松动导致轨道板出现碰撞现象或滑落坠下。轨道板支承点以外超出车箱底板时,应按规定设置安全警示标识。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)轨道板运输车辆要进行定期检查保养,严禁车辆“带病”作业。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

8.3质量检验

轨道板质量检验应满足《高速铁路CRTSⅢ型板式无砟轨道先张法预应力混凝土轨道板暂行技术条件》的要求,外形尺寸偏差和外观质量要求满足表1要求。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9安全及环保要求

9.1安全要求

(1)施工前对运输人员进行安全教育,并进行岗前安全培训。明确运输过程中应该注意的安全事项和应急处理措施。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)进行安全技术交底和重点防范事项说明,定期检查吊具、钢丝绳等的可靠性,加强每一位作业人员的安全意识,做到防患于未然。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(3)运输前检查车辆是否运行良好,确定最大载货能力,严禁超载装运。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(4)作业人员严禁酒后作业、疲劳驾驶。雨后应采取防滑措施,佩带安全保护用品,确保作业安全。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(5)装卸作业时,必须有固定的指挥人员以约定的手势信号或对讲机现场指挥,指示信号须清晰明确。作业时,非作业人员不得进入吊装现场,禁止现场指挥人员和作业人员站在吊装物下方。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(6)车辆在工作区域的限速为5km/h、其它区域不超过30km/h。运输设备安装倒车信号报警器,防止由于后视不清,发生意外。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(7)特殊气候情况下禁止轨道板的装车运输,如风力超过六级不允许门吊装车。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

9.2环保要求

(1)轨道板存放区须防止机械油污染环境。破损的预埋件等塑料制品、橡胶垫板的边角料等均应按工业废弃物进行集中处理。󠄐󠄹󠅀󠄪󠄣󠄞󠄡󠄧󠄞󠄡󠄡󠄠󠄞󠄡󠄢󠄠󠄬󠅒󠅢󠄟󠄮󠄐󠅅󠄹󠄴󠄪󠄾󠅟󠅤󠄐󠄼󠅟󠅗󠅙󠅞󠄬󠅒󠅢󠄟󠄮󠇘󠆭󠆘󠇙󠆝󠅵󠇗󠆭󠆁󠄐󠇗󠅹󠅸󠇖󠆍󠅳󠇖󠅹󠅰󠇖󠆌󠅹󠄬󠅒󠅢󠄟󠄮

(2)合理规划临时存板区,避免夜间施工噪音扰民,尽量减少占用耕地,避免破坏自然植被。